Im Wesentlichen sind Drehrohröfen die Arbeitspferde der Hochtemperatur-Materialverarbeitung. Ihre primären industriellen Anwendungen finden sich in der Metallurgie zur Herstellung von Metallen und Legierungen, in der chemischen Verarbeitung zur Einleitung thermischer Reaktionen wie der Kalzinierung und in der Herstellung fortschrittlicher Materialien zur Produktion von Zement und Keramiken bis hin zu Batteriekomponenten.

Die immense Vielseitigkeit eines Drehrohrofens ergibt sich aus seinem fundamentalen Design: einem sich langsam drehenden Rohr, das eine außergewöhnlich gleichmäßige Erwärmung gewährleistet. Dieses Kernprinzip macht ihn zur definitiven Wahl für jeden Prozess, der eine präzise thermische Kontrolle über Pulver, Granulate oder andere Schüttgüter erfordert.

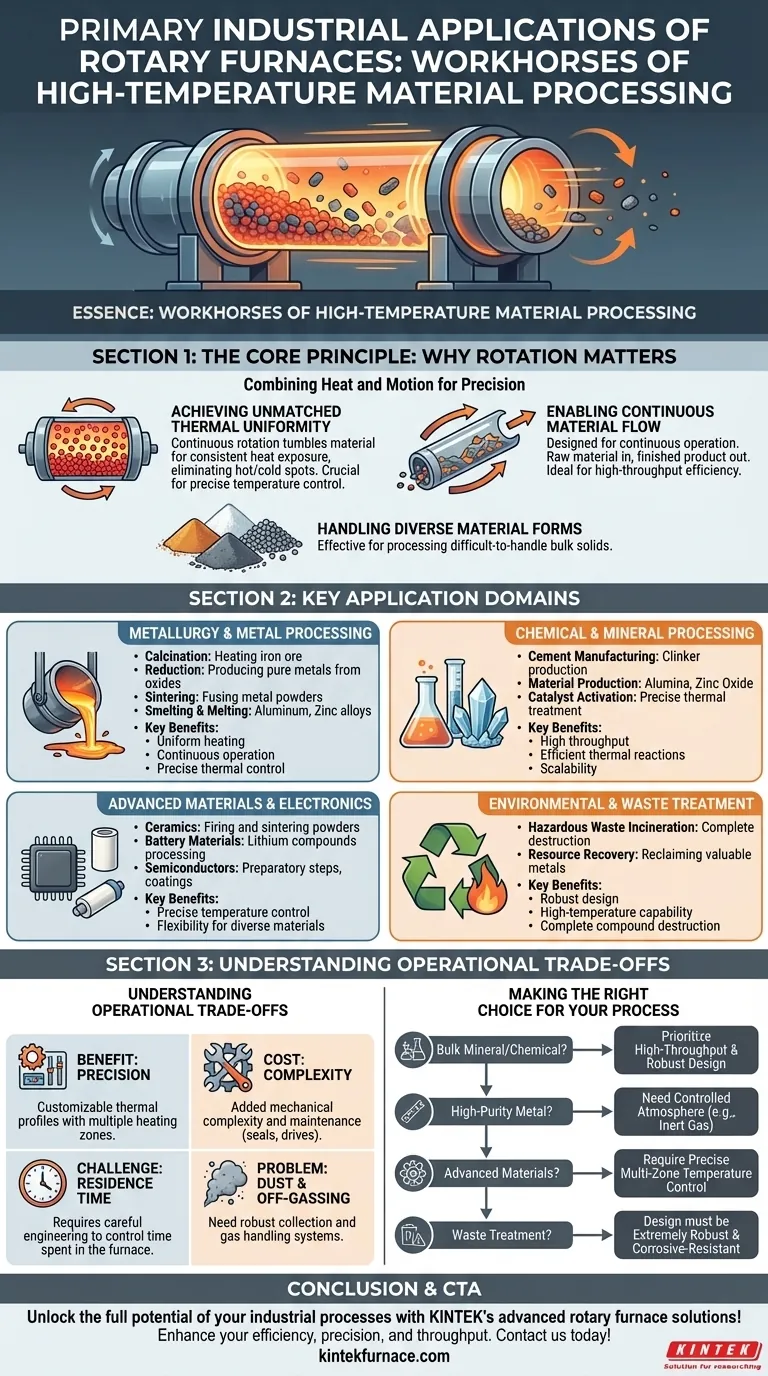

Das Kernprinzip: Warum Rotation wichtig ist

Die Wirksamkeit eines Drehrohrofens beruht nicht nur auf Wärme, sondern auf der Kombination von Wärme und Bewegung. Dieser dynamische Ansatz löst Probleme, die bei statischen, chargenbasierten Öfen inhärent sind.

Unübertroffene thermische Gleichmäßigkeit erreichen

Die kontinuierliche Rotation wälzt das Material im Ofen sanft um. Diese Aktion sorgt dafür, dass jedes Partikel konstant und gleichmäßig der Wärmequelle ausgesetzt ist, wodurch Hot Spots und Cold Spots eliminiert werden.

Diese Gleichmäßigkeit ist entscheidend für Prozesse, bei denen eine präzise Temperaturkontrolle die endgültigen Materialeigenschaften bestimmt, und verhindert unzureichend oder übermäßig verarbeitete Ergebnisse.

Ermöglichung eines kontinuierlichen Materialflusses

Im Gegensatz zu statischen Öfen, die in diskreten Chargen arbeiten, sind Drehrohröfen für den kontinuierlichen Betrieb ausgelegt. Rohmaterial wird an einem Ende des geneigten Rohrs zugeführt und wandert langsam zum anderen Ende, während es sich dreht, um als fertiges Produkt auszutreten.

Dieses Design ist ideal für industrielle Umgebungen mit hohem Durchsatz, die einen konstanten, vorhersehbaren Ausgabestrom erfordern, wodurch die Produktionseffizienz maximiert wird.

Umgang mit verschiedenen Materialformen

Das Umwälzen ist außerordentlich effektiv bei der Verarbeitung einer breiten Palette von Materialien, die in anderen Ofentypen schwer zu handhaben sind. Dazu gehören feine Pulver, Granulate, Pellets und andere Schüttgüter.

Erläuterung der wichtigsten Anwendungsbereiche

Die Kombination aus gleichmäßiger Erwärmung und kontinuierlichem Fluss macht den Drehrohrofen in mehreren wichtigen Industrien unverzichtbar. Der im Ofen durchgeführte spezifische Prozess definiert seine Anwendung.

Metallurgie und Metallverarbeitung

In der Metallurgie sind diese Öfen entscheidend für die Umwandlung von Roherzen und Pulvern in raffinierte Metalle. Zu den Schlüsselprozessen gehören:

- Kalzinierung: Erhitzen von Eisenerz zur Vorbereitung auf die Pelletierung und Verhüttung.

- Reduktion: Entfernung von Sauerstoff aus Metalloxiden zur Herstellung reiner Metalle.

- Sintern: Verschmelzen von Metallpulvern zur Herstellung dichter, fester Teile.

- Schmelzen & Verflüssigen: Wird für niedrigtemperaturige Metalle wie Aluminium- und Zinklegierungen verwendet.

Chemische und Mineralische Verarbeitung

Die chemische Industrie setzt Drehrohröfen, in diesem Kontext oft als Brennöfen bezeichnet, für großtechnische thermische Reaktionen ein.

- Zementherstellung: Die Produktion von Zementklinker ist weltweit eine der häufigsten Anwendungen.

- Materialproduktion: Wird zur Herstellung von Aluminiumoxid, Vermiculit und Zinkoxid verwendet.

- Katalysatoraktivierung: Präzises Erhitzen von Materialien zur Aktivierung ihrer katalytischen Eigenschaften.

Fortschrittliche Materialien und Elektronik

Für Hochleistungsmaterialien ist die präzise Kontrolle, die ein Drehrohrofen bietet, von größter Bedeutung.

- Keramik: Brennen und Sintern von Keramikpulvern zur Herstellung dichter, gleichmäßiger Komponenten.

- Batteriematerialien: Rösten und Verarbeiten von Pulvern wie Lithiumverbindungen für moderne Batterien.

- Halbleiter: Wird in vorbereitenden Schritten zur Herstellung von Halbleitermaterialien und speziellen Beschichtungen verwendet.

Umwelt- und Abfallbehandlung

Die robuste Bauweise und die hohen Temperaturen, die in Drehrohröfen erreicht werden können, machen sie ideal für die Abfallverarbeitung.

- Verbrennung von gefährlichen Abfällen: Die hohen Temperaturen und die lange Verweildauer gewährleisten die vollständige Zerstörung gefährlicher organischer Verbindungen.

- Ressourcenrückgewinnung: Erhitzen von industriellen Nebenprodukten oder Abfällen, um wertvolle Metalle oder andere Substanzen zurückzugewinnen.

Verständnis der operativen Kompromisse

Obwohl Drehrohröfen unglaublich vielseitig sind, weisen sie spezifische Designüberlegungen und Einschränkungen auf, die verstanden werden müssen.

Der Vorteil der Präzision gegenüber den Kosten der Komplexität

Die Fähigkeit, mehrere, unabhängig voneinander gesteuerte Heizzonen zu haben, ermöglicht hochgradig angepasste thermische Profile. Die rotierenden Dichtungen, der Antriebsmechanismus und die Stützstrukturen erhöhen jedoch im Vergleich zu einem einfachen statischen Ofen die mechanische Komplexität und den Wartungsaufwand.

Die Herausforderung der Verweilzeit

Obwohl der Durchsatz hoch ist, hängt die Steuerung der genauen Verweildauer eines Materials im Ofen (Verweilzeit) von der Drehgeschwindigkeit des Rohrs, dem Neigungswinkel und den Materialflusseigenschaften ab. Eine sehr enge Verweilzeitverteilung erfordert sorgfältige Ingenieurarbeit.

Das Problem von Staub und Ausgasung

Die Umwälzbewegung, obwohl vorteilhaft für die Erwärmung, kann bei feinen Pulvern erheblichen Staub erzeugen. Dies erfordert robuste Staubabscheider und Gasbehandlungssysteme, um Emissionen zu kontrollieren und Produktverluste zu vermeiden.

Die richtige Wahl für Ihren Prozess treffen

Die ideale Anwendung für einen Drehrohrofen hängt vollständig von Ihrem Material, der gewünschten Leistung und der spezifischen thermischen Umwandlung ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Massenmineralien oder Chemikalien liegt: Priorisieren Sie ein Design mit hohem Durchsatz und Energieeffizienz, das auf kontinuierlichen Betrieb und robustes Materialhandling zugeschnitten ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Metalle oder Legierungen liegt: Sie benötigen einen Ofen, der eine kontrollierte Atmosphäre (z. B. inertes oder reduzierendes Gas) aufrechterhalten kann, um unerwünschte Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Materialien liegt: Sie benötigen eine präzise, mehrzonige Temperaturregelung und die Flexibilität, Drehzahl und Verweilzeit anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Abfallbehandlung oder Ressourcenrückgewinnung liegt: Das Design muss extrem robust sein und aus Materialien bestehen, die korrosiven Verbindungen und sehr hohen Temperaturen standhalten.

Letztendlich liegt die Stärke des Drehrohrofens in seiner einzigartigen Fähigkeit, Schüttgüter durch kontrollierte, gleichmäßige und kontinuierliche Bewegung umzuwandeln.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Wichtige Vorteile |

|---|---|---|

| Metallurgie und Metallverarbeitung | Kalzinierung, Reduktion, Sintern, Schmelzen | Gleichmäßige Erwärmung, Kontinuierlicher Betrieb, Präzise thermische Kontrolle |

| Chemische und Mineralische Verarbeitung | Zementherstellung, Katalysatoraktivierung, Materialproduktion | Hoher Durchsatz, Effiziente thermische Reaktionen, Skalierbarkeit |

| Fortschrittliche Materialien und Elektronik | Keramikbrennen, Verarbeitung von Batteriematerialien, Halbleitervorbereitung | Präzise Temperaturregelung, Flexibilität für diverse Materialien |

| Umwelt- und Abfallbehandlung | Verbrennung gefährlicher Abfälle, Ressourcenrückgewinnung | Robustes Design, Hochtemperaturfähigkeit, Vollständige Zerstörung von Verbindungen |

Erschließen Sie das volle Potenzial Ihrer industriellen Prozesse mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen, die auf Metallurgie, chemische Verarbeitung, fortschrittliche Materialien und Abfallbehandlung zugeschnitten sind. Unser Produktsortiment, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz, Präzision und Ihren Durchsatz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle