Im Grunde sind Drehrohröfen industrielle Arbeitstiere, die für einen einzigen, entscheidenden Zweck entwickelt wurden: Schüttgut auf extrem hohe Temperaturen zu erhitzen. Diese kontrollierte Erhitzung löst eine spezifische chemische Reaktion oder eine physikalische Phasenänderung aus. Sie sind die primären Werkzeuge für Prozesse wie die Kalzinierung zur Zementherstellung, die thermische Desorption zur Reinigung kontaminierter Böden und die Reduktion von Erzen zur Gewinnung wertvoller Metalle.

Die Herausforderung für viele Industrien besteht darin, eine gleichmäßige Hochtemperaturverarbeitung für riesige Mengen an körnigen Materialien zu erreichen. Ein Drehrohrofen löst dies durch die einzigartige Kombination aus Rotation, Neigung und kontrollierter Erhitzung, wodurch eine dynamische Umgebung geschaffen wird, die sicherstellt, dass jedes Partikel konsistent verarbeitet wird und Rohstoffe in wertvolle Produkte umgewandelt werden.

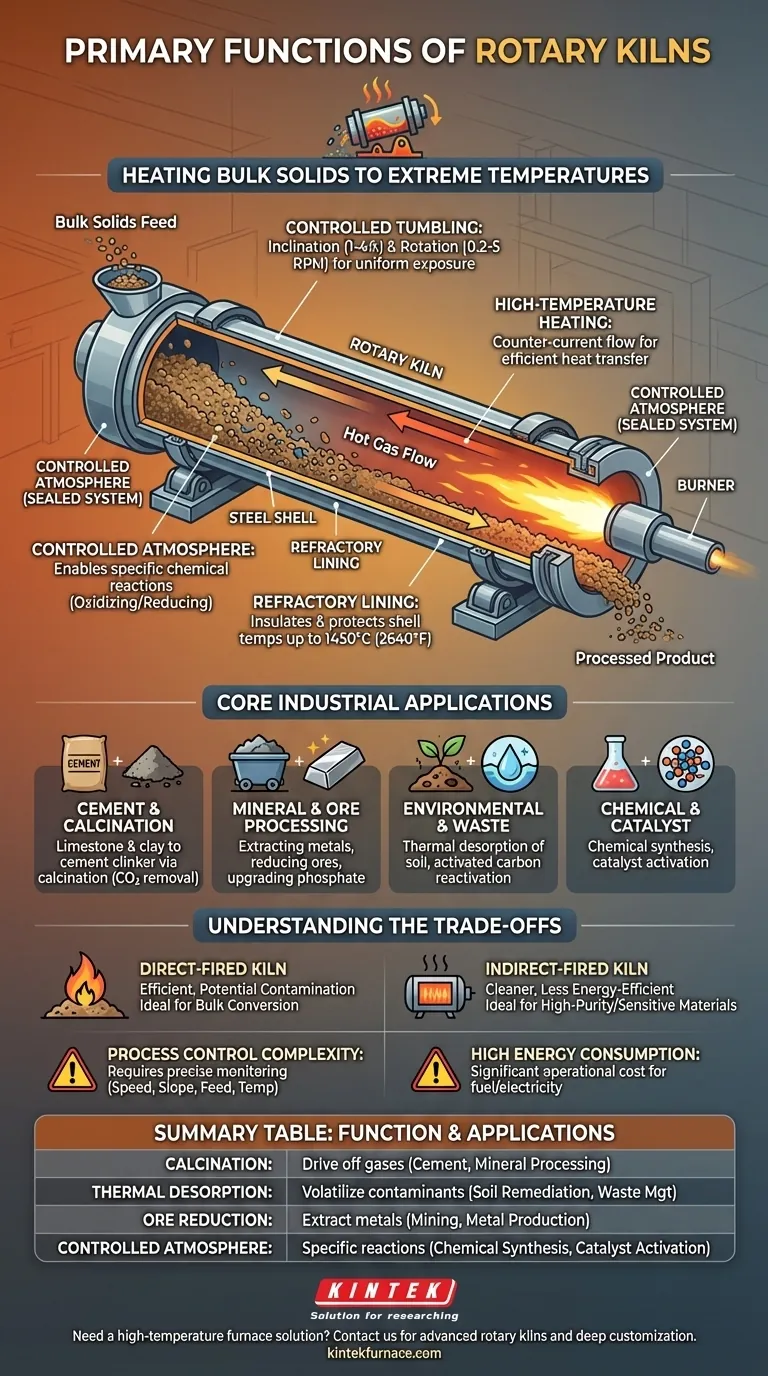

Wie ein Drehrohrofen seine Funktion erfüllt

Die Effektivität eines Drehrohrofens beruht nicht auf einer einzelnen Komponente, sondern auf dem eleganten Zusammenspiel seiner grundlegenden Konstruktionsprinzipien. Es ist ein System, das für die kontinuierliche, gleichmäßige Materialverarbeitung im großen Maßstab konstruiert ist.

Das Prinzip des kontrollierten Wälzens (Tumbling)

Ein Drehrohrofen ist ein langer Stahlzylinder, der mit hitzebeständigem Material, bekannt als Feuerfestmaterial (Refractory), ausgekleidet ist. Er ist in einem leichten Winkel (1-4 % Neigung) montiert und dreht sich langsam (typischerweise 0,2 bis 5 Umdrehungen pro Minute).

Diese Kombination aus Neigung und Rotation ist der Schlüssel zu seiner Funktion. Sie bewirkt, dass das Material, das dem höheren Ende zugeführt wird, sanft und kontinuierlich zum niedrigeren Austragsende hinabrollt, wodurch sichergestellt wird, dass alle Partikel gleichmäßig der Hitze ausgesetzt sind.

Die Rolle der Hochtemperaturerhitzung

Wärme ist der Katalysator für die Transformation. Bei den meisten Bauweisen befindet sich am Austragsende ein leistungsstarker Brenner, der in den Ofen feuert.

Dadurch entsteht eine Gegenstromströmung, bei der die heißen Gase des Brenners gegen die Strömung des sich nach unten bewegenden Materials den Ofen hinaufwandern. Dies ist eine sehr effiziente Methode der Wärmeübertragung, da die heißesten Gase auf das am weitesten verarbeitete Material treffen und die kühleren Gase das neu in den Ofen eintretende Material vorheizen.

Die Bedeutung einer kontrollierten Atmosphäre

Öfen sind an beiden Enden abgedichtet. Diese Dichtungen sind aus zwei Gründen entscheidend: Sie halten die interne Atmosphäre zurück und verbessern die thermische Effizienz.

Die Kontrolle der Atmosphäre ermöglicht spezifische chemische Reaktionen. Ein Prozess erfordert beispielsweise eine oxidierende (sauerstoffreiche) oder reduzierende (sauerstoffarme) Umgebung, was nur in einem geschlossenen System möglich ist.

Die entscheidende Feuerfestauskleidung

Die interne Feuerfestauskleidung ist die wesentliche Schutzschicht des Ofens. Sie isoliert den Stahlmantel vor extremen Prozesstemperaturen, die bei der Zementherstellung 1450 °C (2640 °F) überschreiten können.

Diese Isolierung minimiert den Wärmeverlust an die Umgebung, wodurch der Prozess energieeffizienter wird, und schützt die strukturelle Integrität des Ofens selbst.

Kernanwendungen in der Industrie

Die vielseitige Konstruktion des Drehrohrofens macht ihn in vielen Schwerindustrien unverzichtbar. Seine Funktion wird durch das zu verarbeitende Material und das gewünschte Ergebnis definiert.

Zementherstellung und Kalzinierung

Dies ist die bekannteste Anwendung. Drehrohröfen erhitzen eine Mischung aus Kalkstein und Ton, um Zementklinker herz herzustellen. Die hohe Temperatur treibt Kohlendioxid aus dem Kalkstein in einem Prozess, der als Kalzinierung bezeichnet wird, einer grundlegenden chemischen Umwandlung, die für die Zementherstellung erforderlich ist.

Mineral- und Erzverarbeitung

In der Bergbauindustrie werden Öfen zur Gewinnung von Metallen aus Erzen eingesetzt. Dies kann das Erhitzen von Erzen zur Entfernung von Wasser, die Reduktion von Oxiden zu ihren reinen Metallen oder die anderweitige Vorbereitung für die weitere Raffination umfassen. Die Aufwertung von Phosphaterz für landwirtschaftliche Düngemittel ist ein weiterer häufiger Verwendungszweck.

Umwelt- und Abfallwirtschaft

Drehrohröfen sind wirksame Werkzeuge zur Sanierung. Sie werden zur thermischen Desorption eingesetzt, bei der Hitze schädliche Verunreinigungen aus dem Boden verdampft und entfernt. Sie werden auch zur Reaktivierung von Aktivkohle verwendet, indem Verunreinigungen verbrannt werden, damit die Kohle zur Luft- und Wasserreinigung wiederverwendet werden kann.

Chemikalien- und Katalysatorherstellung

Die Fähigkeit, sowohl Temperatur als auch Atmosphäre zu kontrollieren, macht Öfen ideal für die Synthese bestimmter Chemikalien. Sie werden auch zur Aktivierung von Katalysatoren verwendet, also Substanzen, die chemische Reaktionen in anderen Herstellungsprozessen beschleunigen.

Verständnis der Kompromisse

Obwohl ein Drehrohrofen unglaublich effektiv ist, handelt es sich um ein komplexes Industrieanlagenstück mit betrieblichen Kompromissen, die verwaltet werden müssen.

Direkte vs. Indirekte Beheizung

Die meisten großen Öfen sind direkt befeuert, was bedeutet, dass das Material in direktem Kontakt mit der Flamme und den Verbrennungsgasen des Brenners steht. Dies ist thermisch sehr effizient, kann aber zu Kontaminationen führen.

Für hochreine oder empfindliche Materialien wird ein indirekt befeuerter Ofen verwendet. Bei dieser Bauweise wird der rotierende Zylinder von außen beheizt, wodurch das Material von den Verbrennungsgasen isoliert bleibt. Dieser Prozess ist sauberer, aber weniger energieeffizient und in seiner maximalen Temperatur begrenzt.

Komplexität der Prozesssteuerung

Die Produktqualität hängt von einem präzisen Gleichgewicht der Variablen ab. Drehzahl, Ofenneigung, Zufuhrrate und das Temperaturprofil entlang der Länge des Ofens müssen sorgfältig überwacht und gesteuert werden. Schon eine leichte Abweichung in einer dieser Größen kann das Endprodukt beeinflussen.

Hoher Energieverbrauch

Um Tonnen von Material auf Tausende von Grad zu bringen, ist eine immense Energiemenge erforderlich. Der Brennstoff für den Brenner (oder Strom für elektrische Öfen) stellt erhebliche Betriebskosten dar. Die Optimierung der thermischen Effizienz ist das Hauptziel jedes Ofenbetreibers.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Ofenkonfiguration wird vollständig durch das Prozessziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenmaterialumwandlung wie bei Zement liegt: Ein großer, direkt befeuerter Gegenstromofen ist für maximalen Durchsatz und thermische Effizienz erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer hochreinen Chemikalie liegt: Ein indirekt befeuerter Ofen ist notwendig, um Kontaminationen durch Verbrennungsprodukte zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Umweltsanierung liegt: Eine präzise Steuerung der Temperaturzonen und der Verweilzeit ist entscheidend, um die vollständige Zerstörung oder Entfernung von Schadstoffen zu gewährleisten.

Letztendlich geht es bei der Beherrschung des Drehrohrofens darum zu verstehen, wie seine grundlegenden Prinzipien der Bewegung und Wärme abgestimmt werden können, um rohes Potenzial in ein wertvolles Endprodukt zu verwandeln.

Zusammenfassungstabelle:

| Funktion | Schlüsselprozess | Häufige Anwendungen |

|---|---|---|

| Kalzinierung | Erhitzen zur Abgabe von Gasen | Zementherstellung, Mineralienverarbeitung |

| Thermische Desorption | Verdampfen von Verunreinigungen | Bodensanierung, Abfallwirtschaft |

| Erzreduktion | Gewinnung von Metallen aus Erzen | Bergbau, Metallproduktion |

| Prozessierung unter kontrollierter Atmosphäre | Ermöglichung spezifischer chemischer Reaktionen | Chemische Synthese, Katalysatoraktivierung |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die auf Ihre industriellen Anforderungen zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Drehrohröfen, Muffelöfen, Rohrrohrofen und mehr anzubieten, mit tiefgreifender Anpassung für präzise experimentelle Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Verarbeitungseffizienz zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was sind die Hauptanwendungsbereiche eines elektrischen Drehrohrofens? Erzielen Sie hochreine Materialverarbeitung mit Präzision

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität

- Wie wirken sich die Spezifikationen von Vibrationsförderern auf die Effizienz von Drehrohröfen aus? Optimieren Sie den Materialfluss und die Stabilität Ihres Labors

- Wie wirkt sich die Individualisierung auf den Einsatz von Drehrohröfen aus? Steigern Sie Effizienz und Qualität mit maßgeschneiderten Lösungen