In der Halbleiterindustrie wird die Plasma-Enhanced Chemical Vapor Deposition (PECVD) hauptsächlich zur Abscheidung von Dünnschichten verwendet, die drei kritische Funktionen erfüllen: elektrische Isolierung zwischen leitenden Schichten, Passivierung zum Schutz der Bauteiloberflächen und Einkapselung zum Schutz des fertigen Chips vor Umweltschäden. Diese Schichten, wie Siliziumdioxid und Siliziumnitrid, sind grundlegende Bausteine in praktisch allen modernen mikroelektronischen Bauteilen.

Der wesentliche Wert von PECVD liegt in seiner Fähigkeit, hochwertige, funktionale Schichten bei niedrigen Temperaturen abzuscheiden. Dieser einzelne Vorteil ermöglicht den Aufbau komplexer, mehrschichtiger Chips, ohne empfindliche, zuvor hergestellte Strukturen zu beschädigen – eine Einschränkung, die die moderne Halbleiterfertigung sonst stoppen würde.

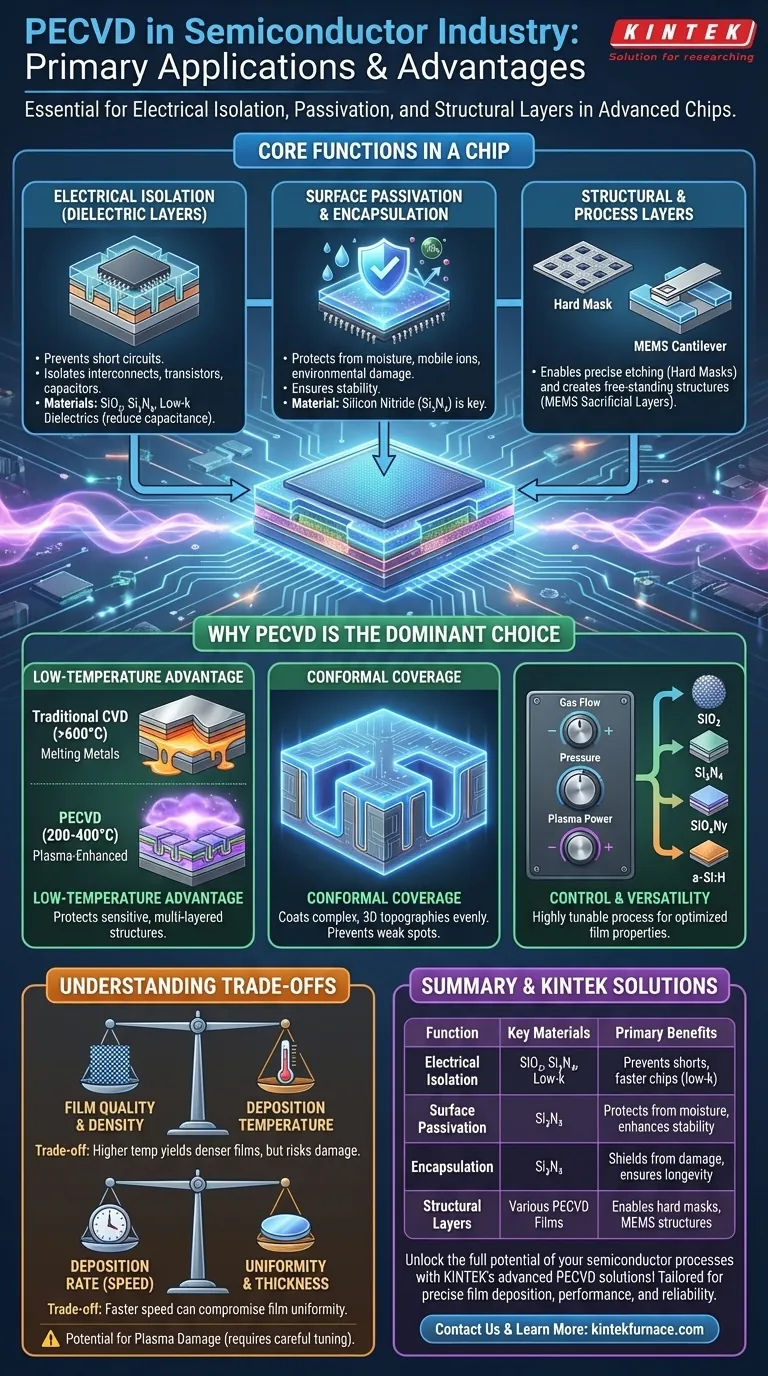

Die Kernfunktionen von PECVD-Schichten in einem Chip

PECVD-Schichten sind nicht nur zusätzliche Komponenten; sie sind integraler Bestandteil der Struktur, Leistung und langfristigen Zuverlässigkeit eines Bauteils. Ihre Anwendungen lassen sich nach ihrer Hauptfunktion innerhalb des integrierten Schaltkreises kategorisieren.

Elektrische Isolierung (Dielektrische Schichten)

Die häufigste Anwendung ist die Herstellung von Isolierschichten, die elektrische „Kurzschlüsse“ verhindern. Da Transistoren und Leiterbahnen enger gepackt werden, sind diese dielektrischen Schichten entscheidend.

Durch PECVD abgeschiedenes Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) werden verwendet, um Metallverbindungen, Transistoren und Kondensatoren voneinander zu isolieren.

Diese Technik wird auch zur Abscheidung von Low-k-Dielektrika verwendet, spezialisierten Isolatoren, die parasitäre Kapazitäten zwischen den Leiterbahnen reduzieren, was schnellere Chip-Geschwindigkeiten und einen geringeren Stromverbrauch ermöglicht.

Oberflächenpassivierung und Einkapselung

Halbleitermaterialien, insbesondere Silizium, sind äußerst anfällig für Kontamination. PECVD-Schichten wirken als Schutzbarriere.

Passivierungsschichten werden früh im Prozess abgeschieden, um die aktive Siliziumoberfläche vor Feuchtigkeit und mobilen Ionen zu schützen, die die elektrischen Eigenschaften des Bauteils verändern könnten. Siliziumnitrid ist aufgrund seiner hervorragenden Barriereeigenschaften eine gängige Wahl.

Später im Herstellungsprozess werden Einkapselungsschichten abgeschieden, um das gesamte fertige Bauteil vor physischen Schäden, Korrosion und dem Eindringen von Feuchtigkeit zu schützen und so seine Stabilität und Lebensdauer zu gewährleisten.

Strukturelle und Prozess-ermöglichende Schichten

Neben ihren elektrischen und schützenden Rollen werden PECVD-Schichten auch als temporäre oder permanente Strukturelemente während der Fertigung eingesetzt.

Sie können als Hartmasken verwendet werden, die haltbare Schablonen darstellen, um die zu ätzenden Muster mit hoher Präzision in darunterliegenden Schichten zu definieren.

In mikroelektromechanischen Systemen (MEMS) können PECVD-Schichten als Opferschichten abgeschieden werden, die später entfernt werden, um freistehende mechanische Strukturen wie Ausleger oder Membranen zu erzeugen.

Warum PECVD die dominante Wahl ist

Es gibt andere Abscheidungsmethoden, aber die einzigartigen Prozesseigenschaften von PECVD machen es für die moderne, hochdichte Chipfertigung unverzichtbar. Der „plasmaverstärkte“ Aspekt ist der entscheidende Unterschied.

Der Niedertemperaturvorteil

Dies ist der wichtigste Vorteil von PECVD. Die traditionelle Gasphasenabscheidung (CVD) erfordert oft Temperaturen über 600 °C, was die bereits auf dem Chip aufgebauten empfindlichen Aluminium- oder Kupferverbindungen schmelzen oder beschädigen würde.

PECVD nutzt ein energiereiches Plasma, um Präkursorgase aufzuspalten, wodurch die für die Abscheidung der Schicht erforderlichen chemischen Reaktionen bei viel niedrigeren Temperaturen ablaufen können, typischerweise 200-400 °C.

Dieses Niedertemperaturbudget ermöglicht den Aufbau von Bauteilen mit vielen Schichten komplexer, temperaturempfindlicher Schaltungen.

Konforme Abdeckung für komplexe Geometrien

Moderne Chips sind nicht flach. Sie weisen tiefe Gräben und hohe vertikale Strukturen auf. Eine abgeschiedene Schicht muss diese komplexen Topografien gleichmäßig beschichten können.

PECVD bietet eine ausgezeichnete konforme Abdeckung, was bedeutet, dass die Schicht über die Oberseiten, Unterseiten und Seitenwände dieser Strukturen eine einheitliche Dicke beibehält. Dies verhindert Schwachstellen oder Lücken in der Isolierung.

Kontrolle und Vielseitigkeit

Der PECVD-Prozess ist hochgradig abstimmbar. Durch die Anpassung von Parametern wie Gasfluss, Druck und Plasmaleistung können Ingenieure die Eigenschaften der abgeschiedenen Schicht präzise steuern.

Dies ermöglicht die Herstellung einer Vielzahl von Materialien, darunter Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄), Siliziumoxynitrid (SiOxNy) und amorphes Silizium (a-Si:H), die jeweils für eine bestimmte Anwendung optimiert sind.

Die Abwägungen verstehen

Obwohl PECVD leistungsstark ist, ist es nicht ohne Kompromisse. Ingenieure müssen konkurrierende Faktoren abwägen, um ihr gewünschtes Ergebnis zu erzielen.

Schichtqualität vs. Temperatur

Obwohl der Niedertemperaturprozess ein Hauptvorteil ist, können PECVD-Schichten im Vergleich zu Schichten, die bei höheren Temperaturen gewachsen sind, manchmal höhere Wasserstoffkonzentrationen enthalten. Dies kann die Dichte und die elektrischen Eigenschaften der Schicht beeinflussen.

Im Allgemeinen besteht ein Kompromiss zwischen der Abscheidungstemperatur und der „Reinheit“ oder Dichte der Schicht.

Abscheidungsrate vs. Gleichmäßigkeit

PECVD ist bekannt für seine relativ hohen Abscheidungsraten, was gut für den Fertigungsdurchsatz ist. Wenn jedoch mit der höchstmöglichen Geschwindigkeit gearbeitet wird, kann dies manchmal die Dickengleichmäßigkeit der Schicht über den gesamten Wafer beeinträchtigen.

Dies erfordert eine sorgfältige Prozessabstimmung, um das optimale Gleichgewicht zwischen Fertigungsgeschwindigkeit und konsistenter Geräte-Performance zu finden.

Potenzial für Plasmaschäden

Das energiereiche Plasma, das eine Niedertemperaturabscheidung ermöglicht, kann in einigen Fällen auch Schäden an den empfindlichen Transistor-Gates oder anderen filigranen Strukturen auf der Waferoberfläche verursachen.

Prozessingenieure arbeiten daran, dies zu mildern, indem sie den Reaktor sorgfältig konstruieren und die Plasma-Bedingungen abstimmen, um diesen Effekt zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische PECVD-Schicht und der Prozess werden basierend auf dem Hauptziel für diese jeweilige Schicht im Chipdesign ausgewählt.

- Wenn Ihr Hauptaugenmerk auf Leistung und Geschwindigkeit liegt: Ihre beste Wahl ist ein Low-k-Dielektrikum, das durch PECVD zwischen Metallverbindungen abgeschieden wird, um Signalverzögerungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Gerätezuverlässigkeit liegt: Sie werden sich auf dichte Siliziumnitridschichten verlassen, die durch PECVD zur Passivierung und Einkapselung abgeschieden werden, um vor Feuchtigkeit und Verunreinigungen zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von 3D-Strukturen liegt: Die konformen Abscheidungsmöglichkeiten von PECVD sind unerlässlich, um komplexe Topografien in fortschrittlichen Logik-, Speicher- oder MEMS-Bauteilen gleichmäßig zu beschichten.

Letztendlich macht die Fähigkeit von PECVD, wesentliche Schichten bei handhabbaren Temperaturen abzuscheiden, es zu einem unverzichtbaren Werkzeug, das die unaufhaltsame Miniaturisierung und zunehmende Komplexität aller modernen Elektronik ermöglicht.

Zusammenfassungstabelle:

| Funktion | Schlüsselmaterialien | Hauptvorteile |

|---|---|---|

| Elektrische Isolierung | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄), Low-k-Dielektrika | Verhindert Kurzschlüsse, reduziert Kapazität für schnellere Chips |

| Oberflächenpassivierung | Siliziumnitrid (Si₃N₄) | Schützt vor Feuchtigkeit und Ionen, erhöht die Bauteilstabilität |

| Einkapselung | Siliziumnitrid (Si₃N₄) | Schirmt Chips vor Umweltschäden ab, gewährleistet Langlebigkeit |

| Strukturelle Schichten | Verschiedene PECVD-Schichten | Ermöglicht Hartmasken und Opferschichten in der MEMS-Fertigung |

Entfalten Sie das volle Potenzial Ihrer Halbleiterprozesse mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch Nutzung außergewöhnlicher F&E und Inhouse-Fertigung bieten wir vielfältige Labore mit Hochtemperatur-Ofensystemen, einschließlich CVD/PECVD-Systemen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abscheidung von Schichten für verbesserte Geräte-Performance und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschung und Produktion steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen