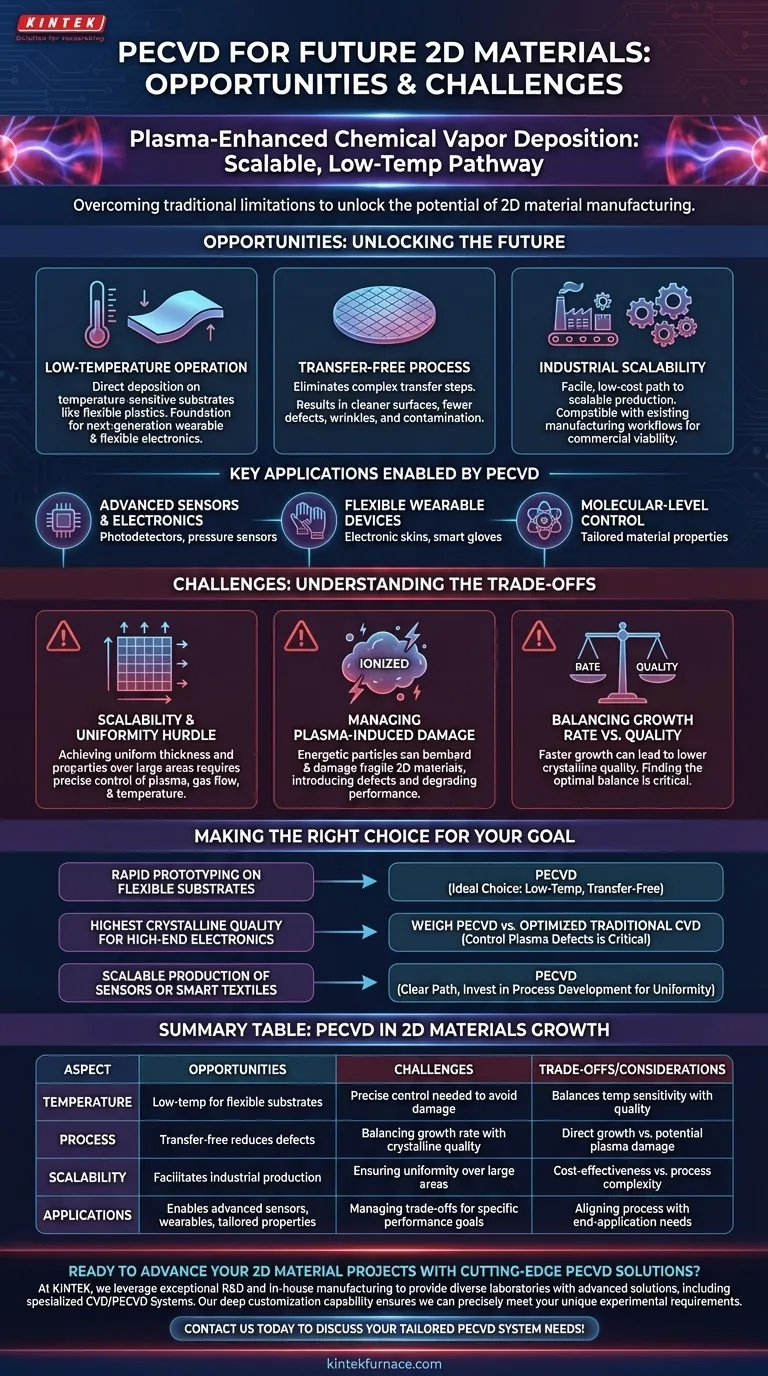

Für die Zukunft von 2D-Materialien stellt die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine entscheidende Chance für die skalierbare Tieftemperaturfertigung dar. Diese Methode ermöglicht das direkte Wachstum von Materialien auf einer Vielzahl von Substraten und bietet klare Vorteile gegenüber der traditionellen Chemical Vapor Deposition (CVD). Um ihr volles Potenzial auszuschöpfen, müssen jedoch wichtige Herausforderungen bei der Prozesskontrolle und Materialqualität bewältigt werden.

Während traditionelle Methoden durch hohe Temperaturen und schädliche Transferschritte behindert werden, bietet PECVD einen direkten, Tieftemperatur-Weg zur Herstellung von 2D-Materialien. Die zentrale Herausforderung besteht darin, den Plasmaprozess zu verfeinern, um großflächige Gleichmäßigkeit und hohe kristalline Qualität zu erreichen, ohne diese Kernvorteile zu opfern.

Der Kernvorteil: Überwindung traditioneller CVD-Einschränkungen

Der Hauptwert von PECVD besteht darin, dass es die größten Engpässe im Zusammenhang mit herkömmlichen Wachstumsmethoden für 2D-Materialien direkt löst.

Tieftemperaturbetrieb

Traditionelle CVD erfordert oft extrem hohe Temperaturen, was ihre Verwendung auf robuste, temperaturempfindliche Substrate beschränkt.

PECVD arbeitet bei viel niedrigeren Temperaturen. Dieser entscheidende Unterschied ermöglicht die Abscheidung von 2D-Materialien direkt auf temperaturempfindlichen Substraten wie flexiblen Kunststoffen, was sie zu einer Grundlage für die nächste Generation tragbarer und flexibler Elektronik macht.

Ein transferfreier Prozess

Bei vielen traditionellen Methoden muss das 2D-Material auf einer katalytischen Metallfolie gezüchtet und dann mühsam auf das endgültige Gerätesubstrat übertragen werden.

Dieser Transferschritt ist eine Hauptquelle für Defekte, Falten und Kontaminationen. PECVD eliminiert diesen Schritt durch das direkte Wachstum des Materials auf dem Zielsubstrat, was zu saubereren Oberflächen und Grenzflächen führt.

Industrielle Kompatibilität und Skalierbarkeit

Die Kombination aus niedrigeren Temperaturen und einem einfacheren, transferfreien Prozess macht PECVD von Natur aus kompatibler mit bestehenden industriellen Fertigungsabläufen.

Dies bietet einen direkten, einfachen und kostengünstigen Weg zur skalierbaren Produktion, der für die kommerzielle Rentabilität unerlässlich ist.

Wichtige Chancen und Anwendungen

Die Vorteile von PECVD ermöglichen eine neue Klasse von Geräten und Anwendungen, die zuvor nur schwer oder gar nicht in großem Maßstab hergestellt werden konnten.

Fortschrittliche Sensoren und Elektronik

Die Fähigkeit, hochwertige 2D-Materialfilme zu produzieren, ermöglicht die Herstellung von hochsensiblen Geräten.

Vielversprechende Anwendungen, die bereits in Prototypen demonstriert wurden, umfassen Fotodetektoren, Drucksensoren und biochemische Sensoren.

Die Grundlage für flexible und tragbare Geräte

PECVD ist die entscheidende Basistechnologie für funktionale, großflächige flexible Elektronik.

Reale Beispiele sind verteilte Drucksensor-Arrays für elektronische Häute, Berührungsmodule an Roboterhänden, die Braille erkennen können, und intelligente Handschuhe, die Gebärdensprache aufzeichnen und übersetzen können.

Molekulare Kontrolle für maßgeschneiderte Eigenschaften

PECVD ist eine ausgereifte Technologie in anderen Bereichen, wie der Herstellung von hochwertigen Diamantfilmen, da sie eine präzise Kontrolle bietet.

Diese molekulare Kontrolle über Filmeigenschaften ist unerlässlich für die Entwicklung modernster Technologien und ermöglicht es Ingenieuren, Materialeigenschaften für spezifische Anwendungen fein abzustimmen.

Herausforderungen und Kompromisse verstehen

Trotz ihres immensen Potenzials ist PECVD keine einfache Plug-and-Play-Lösung. Ihre Einführung erfordert ein klares Verständnis ihrer inhärenten technischen Herausforderungen.

Die Herausforderung der Skalierbarkeit und Gleichmäßigkeit

Obwohl PECVD als skalierbar beschrieben wird, ist die praktische Umsetzung eine erhebliche technische Hürde.

Die Gleichmäßigkeit der Materialdicke und -eigenschaften über eine große Fläche (z. B. einen gesamten Wafer) erfordert eine extrem präzise Kontrolle über Plasma, Gasfluss und Temperatur.

Management von Plasma-induzierten Schäden

Das „Plasma“ in PECVD ist ein ionisiertes Gas, das energiereiche Partikel enthält. Dies ermöglicht die Abscheidung bei niedriger Temperatur.

Wird es jedoch nicht perfekt gemanagt, können diese energiereichen Partikel das zerbrechliche 2D-Material beim Wachstum bombardieren und beschädigen, wodurch Defekte entstehen, die seine elektronische oder optische Leistung beeinträchtigen können.

Ausgleich von Wachstumsrate und kristalliner Qualität

Es gibt oft einen Kompromiss zwischen der Abscheidungsgeschwindigkeit und der Qualität des resultierenden Materials.

Das Streben nach schnellerem Wachstum zur Verbesserung des Fertigungsdurchsatzes kann zu einer weniger geordneten, minderwertigeren kristallinen Struktur führen. Das Finden des optimalen Gleichgewichts für eine bestimmte Anwendung ist ein entscheidender Teil der Prozessentwicklung.

Die richtige Wahl für Ihr Ziel treffen

Um PECVD effektiv zu nutzen, müssen Sie den Prozess auf Ihr Hauptziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Prototyping auf flexiblen Substraten liegt: PECVD ist aufgrund seiner Tieftemperatur- und transferfreien Fähigkeiten eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen kristallinen Qualität für High-End-Elektronik liegt: Sie müssen PECVD sorgfältig gegen optimierte traditionelle CVD abwägen, da die Kontrolle plasma-induzierter Defekte für die Leistung entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der skalierbaren Produktion von Sensoren oder intelligenten Textilien liegt: PECVD bietet einen klaren Weg nach vorn, aber erwarten Sie einen erheblichen Aufwand in der Prozessentwicklung, um Gleichmäßigkeit und Ausbeute zu gewährleisten.

Letztendlich geht es beim Meistern von PECVD darum, ein komplexes Zusammenspiel von Kräften zu steuern, um die nächste Generation von 2D-Materialgeräten zu erschließen.

Zusammenfassungstabelle:

| Aspekt | Chancen | Herausforderungen |

|---|---|---|

| Temperatur | Tieftemperaturbetrieb ermöglicht Einsatz auf flexiblen Substraten | Erfordert präzise Kontrolle, um plasma-induzierte Schäden zu vermeiden |

| Prozess | Transferfreies Wachstum reduziert Defekte und Kontaminationen | Ausgleich von Wachstumsrate und kristalliner Qualität |

| Skalierbarkeit | Erleichtert die industrielle Produktion für Kosteneffizienz | Sicherstellung der Gleichmäßigkeit über große Flächen |

| Anwendungen | Ermöglicht fortschrittliche Sensoren, tragbare Geräte und maßgeschneiderte Materialeigenschaften | Management von Kompromissen für spezifische Leistungsziele |

Bereit, Ihre 2D-Materialprojekte mit modernsten PECVD-Lösungen voranzutreiben?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedene Laboratorien mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, egal ob Sie flexible Elektronik, Sensoren oder andere innovative Anwendungen entwickeln.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Ihnen helfen können, Herausforderungen zu meistern und Chancen im skalierbaren Wachstum von 2D-Materialien zu nutzen!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen