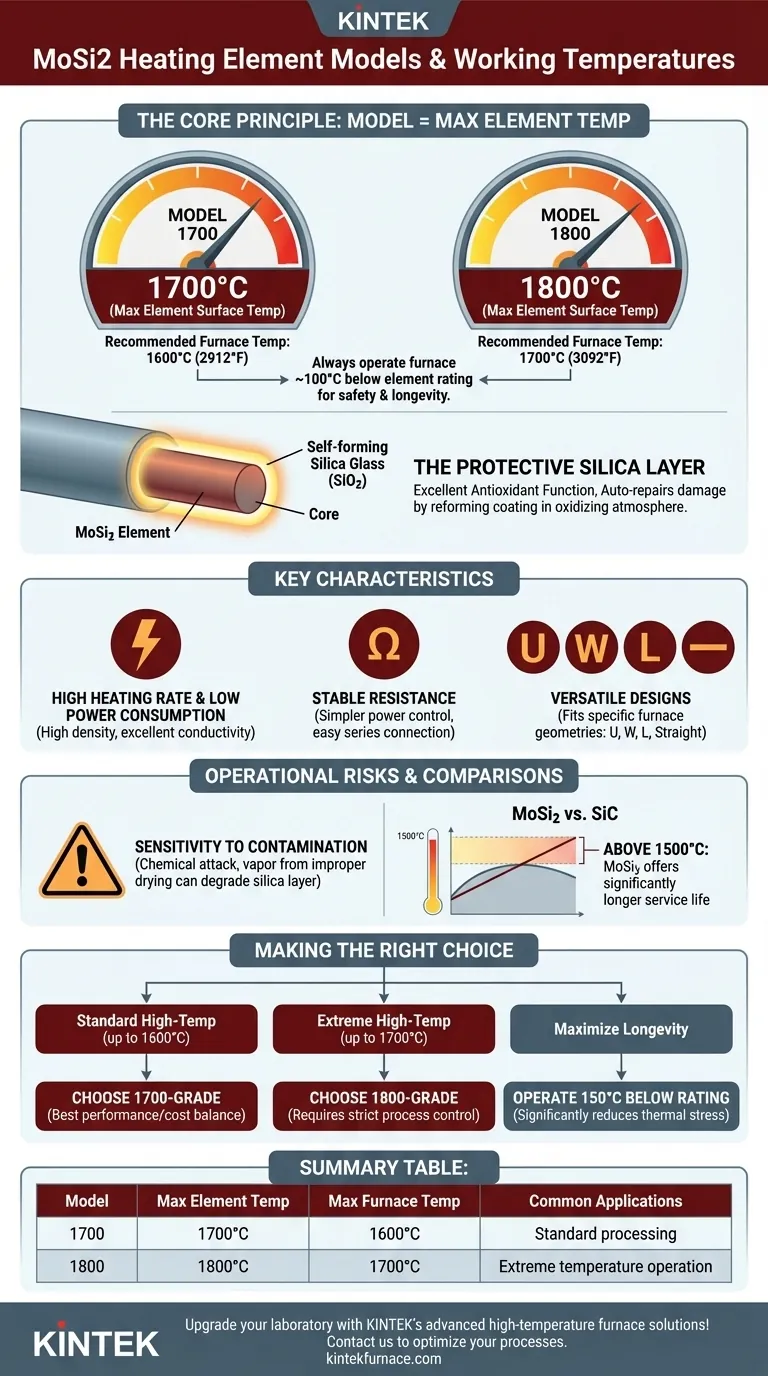

Im Kern gibt das Modell eines Molybdändisilizid (MoSi2)-Heizelements seine maximale Oberflächentemperatur an, die wiederum die höchste praktikable Betriebstemperatur für Ihren Ofen bestimmt. Die beiden gängigsten Modelle sind die Typen 1700 und 1800, die für maximale Ofentemperaturen von 1600 °C (2912 °F) bzw. 1700 °C (3092 °F) ausgelegt sind.

Die Modellnummer (z. B. 1700, 1800) bezieht sich auf die Spitzentemperatureignung des Elements in Grad Celsius. Um Langlebigkeit und Sicherheit zu gewährleisten, sollte die maximale Dauerbetriebstemperatur des Ofens etwa 100 °C unter dieser Nennleistung eingestellt werden.

Entschlüsselung von MoSi2-Modellnummern und Temperaturen

Das Verständnis des Zusammenhangs zwischen der Nennleistung des Elements und der Ofenatmosphäre ist der wichtigste Faktor für die korrekte Spezifikation und den Betrieb dieser Komponenten.

Das Grundprinzip: Element- vs. Ofentemperatur

Ein MoSi2-Heizelement läuft immer heißer als die Ofenkammer, die es heizt. Dieser Temperaturunterschied ist für eine effiziente Wärmeübertragung unerlässlich.

Ein als „1700“ bezeichnetes Modell kann eine Oberflächentemperatur von 1700 °C erreichen. Um Überhitzung und vorzeitiges Versagen zu vermeiden, sollte es in einem Ofen mit einer maximalen Betriebstemperatur von 1600 °C verwendet werden.

Ein als 1800 bezeichnetes Modell kann ebenfalls 1800 °C erreichen und ist für Ofenanwendungen bis zu 1700 °C vorgesehen. Einige spezielle Elemente können sogar 1900 °C erreichen und für den Einsatz in 1800 °C Öfen verwendet werden.

Die schützende Silikatschicht

Die bemerkenswerte Hochtemperaturbeständigkeit von MoSi2-Elementen beruht auf einer sich selbst bildenden, schützenden Schicht aus Silikatglas (SiO2), die sich bei oxidierender Atmosphäre auf der Oberfläche entwickelt.

Diese Schicht bietet eine ausgezeichnete Antioxidationsfunktion. Wenn die Schicht beschädigt wird, „repariert sie sich selbst“, indem sie mehr Silizium aus dem Element verbraucht, um die Schutzschicht neu zu bilden, was diese Elemente ideal für Dauerbetrieb macht.

Schlüsselmerkmale von MoSi2-Elementen

Über die Temperatureinstufungen hinaus definieren mehrere Schlüsseleigenschaften die Leistung und Vielseitigkeit von MoSi2-Heizelementen.

Überlegene physikalische und elektrische Eigenschaften

Diese Elemente zeichnen sich durch eine hohe Dichte und ausgezeichnete elektrische Leitfähigkeit aus. Dies führt zu einer hohen Aufheizrate und relativ geringem Stromverbrauch.

Ihr Widerstand bleibt über die Zeit stabil, was die Gestaltung von Leistungsregelsystemen vereinfacht und es ermöglicht, neue Elemente problemlos in Reihe mit älteren zu schalten.

Vielseitigkeit in Design und Konfiguration

MoSi2-Elemente können in verschiedenen Formen hergestellt werden, um spezifischen Ofendesigns zu entsprechen. Gängige Formen sind U-Form, W-Form, L-Form und gerade Stäbe.

Diese Designflexibilität ermöglicht eine optimierte Wärmeverteilung in komplexen Ofengeometrien, von großen Industrieanlagen bis hin zu kleineren Laboröfen.

Verständnis der Kompromisse und Betriebsrisiken

Obwohl sie leistungsstark sind, haben MoSi2-Elemente spezifische Betriebsanforderungen und Schwachstellen, die verwaltet werden müssen, um eine lange Lebensdauer zu gewährleisten.

Empfindlichkeit gegenüber Kontamination

MoSi2-Elemente sind anfällig für chemische Angriffe und Kontamination. Dies ist ein kritisches Betriebsrisiko.

Beispielsweise kann bei Anwendungen wie Dentalöfen das Versäumnis, gefärbte oder bemalte Zirkonoxid vor dem Erhitzen ordnungsgemäß zu trocknen, Dämpfe freisetzen, die die schützende Silikatschicht des Elements angreifen und zu einem schnellen Ausfall führen. Eine ordnungsgemäße Ofenwartung und ein sauberer Betrieb sind von größter Bedeutung.

MoSi2 vs. SiC-Elemente

Bei der Wahl zwischen MoSi2- und Siliziumkarbid (SiC)-Elementen ist der Hauptfaktor die Betriebstemperatur.

Über 1500 °C hinaus bieten MoSi2-Elemente im Allgemeinen eine deutlich längere Lebensdauer als SiC-Elemente und sind daher die überlegene Wahl für Prozesse bei sehr hohen Temperaturen.

Ausgezeichnete Haltbarkeit bei richtiger Pflege

Trotz ihrer Sprödigkeit bei Raumtemperatur weisen MoSi2-Elemente bei Betriebstemperaturen eine hohe Biege- und Druckfestigkeit auf. Spezielle Verbindungsmoldverfahren erzeugen starke, stoßfeste Anschlüsse.

Bei richtiger Handhabung während der Installation und Vermeidung chemischer Kontaminationen bieten diese Elemente eine außergewöhnlich lange Lebensdauer, selbst bei häufigen thermischen Zyklen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen MoSi2-Elementmodells ist ein Gleichgewicht zwischen Ihren Temperaturanforderungen, Ihrer Prozessumgebung und Ihren Zielen für die Langlebigkeit des Elements.

- Wenn Ihr Hauptaugenmerk auf der Standard-Hochtemperaturverarbeitung (bis zu 1600 °C) liegt: Das Element der Güteklasse 1700 bietet die beste Balance zwischen Leistung und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei extremen Temperaturen (bis zu 1700 °C) liegt: Das Element der Güteklasse 1800 ist erforderlich, erfordert jedoch eine strengere Prozesskontrolle, um Kontaminationsrisiken zu managen und die Lebensdauer zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Elementlebensdauer liegt: Betreiben Sie das gewählte Element mindestens 150 °C unter seiner maximalen Nenn-Ofentemperatur, um die thermische Belastung erheblich zu reduzieren.

Die Wahl des richtigen Elements und dessen Betrieb im Verständnis seiner Eigenschaften ist der Schlüssel zu einer zuverlässigen und effizienten Hochtemperaturanwendung.

Zusammenfassungstabelle:

| Modell | Max. Elementtemperatur | Max. Betriebstemperatur des Ofens | Häufige Anwendungen |

|---|---|---|---|

| 1700 | 1700°C | 1600°C | Standard-Hochtemperaturverarbeitung |

| 1800 | 1800°C | 1700°C | Betrieb bei extremen Temperaturen |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E-Leistungen und der Eigenfertigung bieten wir verschiedenen Laboren zuverlässige MoSi2-Heizelemente und kundenspezifische Ofendesigns, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Haltbarkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturprozesse optimieren und die Lebensdauer Ihrer Geräte verlängern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung