In der professionellen Praxis wird Molybdändisilizid (MoSi₂) hauptsächlich durch Sintern hergestellt. Eine sekundäre Methode, das Plasmaspritzen, wird ebenfalls eingesetzt, um dichte monolithische Formen und spezielle Verbundwerkstoffe herzustellen.

Die zur Herstellung von Molybdändisilizid gewählte Methode ist nicht nur ein Fertigungsschritt; sie ist eine entscheidende Entscheidung, die die endgültige Dichte, die Kristallstruktur und letztendlich die Leistung des Materials in oxidierenden Hochtemperaturanwendungen direkt beeinflusst.

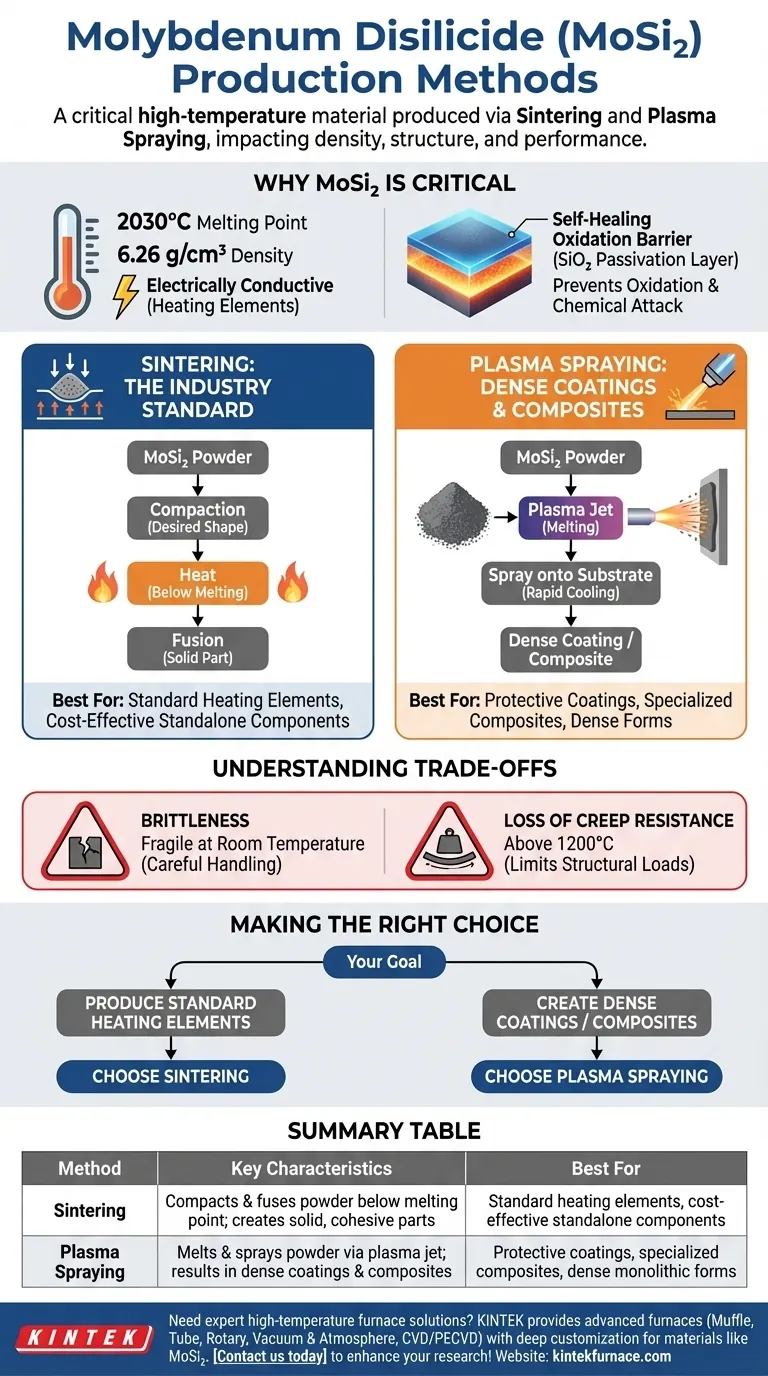

Warum MoSi₂ ein kritisches Hochtemperaturmaterial ist

Um die Herstellungsmethoden zu verstehen, müssen wir zunächst die Eigenschaften erkennen, die MoSi₂ so wertvoll machen. Es handelt sich um eine intermetallische Verbindung, eine Materialart, die zwischen einem Metall und einer Keramik angesiedelt ist.

Wesentliche physikalische und elektrische Eigenschaften

Molybdändisilizid hat eine moderate Dichte von 6,26 g/cm³ und einen außergewöhnlich hohen Schmelzpunkt von 2030 °C (3686 °F).

Entscheidend ist, dass es elektrisch leitfähig ist, was ihm die Funktion eines Widerstandsheizelements ermöglicht, das bei extremen Temperaturen arbeiten kann.

Die selbstreparierende Oxidationsbarriere

Die wichtigste Eigenschaft von MoSi₂ ist sein Verhalten bei hohen Temperaturen. Beim Erhitzen bildet es eine schützende oder passivierende Schicht aus Siliziumdioxid (SiO₂).

Diese dünne glasartige Schicht wirkt als Barriere und schützt das darunter liegende Material vor weiterer Oxidation und chemischem Angriff, was für Komponenten wie Heizelemente und Hitzeschilde unerlässlich ist.

Erklärung der primären Herstellungsmethoden

Die Produktionstechnik beeinflusst direkt die Integrität und die Leistungseigenschaften des Endprodukts. Jede Methode eignet sich für unterschiedliche Anwendungen.

Sintern: Der Industriestandard

Sintern ist die gängigste Methode zur Herstellung von MoSi₂-Komponenten, insbesondere für Heizelemente.

Bei diesem Verfahren wird MoSi₂-Pulver in eine gewünschte Form gepresst und anschließend auf eine hohe Temperatur, aber unterhalb seines Schmelzpunkts, erhitzt. Dadurch verschmelzen die Pulverpartikel miteinander und bilden ein festes, zusammenhängendes Teil.

Plasmaspritzen: Für dichte Beschichtungen und Verbundwerkstoffe

Plasmaspritzen ist ein thermisches Spritzbeschichtungsverfahren, das zur Herstellung sehr dichter Formen von MoSi₂ verwendet wird. Bei dieser Technik wird MoSi₂-Pulver in einen Hochtemperatur-Plasmastrahl injiziert, wo es schmilzt und auf ein Substrat gespritzt wird.

Dieses Verfahren führt zu einer schnellen Abkühlung, wodurch eine Mischung von Kristallstrukturen entstehen kann, einschließlich der Beta-Phase (β-MoSi₂). Es eignet sich ideal zum Auftragen von Schutzbeschichtungen oder zur Herstellung komplexer Verbundwerkstoffe.

Verständnis der Kompromisse des Materials

Obwohl MoSi₂ bei hohen Temperaturen hervorragend ist, weist es erhebliche Einschränkungen auf, die jeder Ingenieur oder Konstrukteur berücksichtigen muss. Diese Kompromisse sind der keramischen Natur des Materials inhärent.

Sprödigkeit bei niedrigeren Temperaturen

Wie viele fortschrittliche Keramiken ist MoSi₂ bei Raumtemperatur sehr spröde und zerbrechlich. Dies erfordert eine sorgfältige Handhabung bei der Installation und kann es anfällig für mechanische Stöße machen.

Verlust der Kriechfestigkeit über 1200 °C

Obwohl es hervorragend gegen Oxidation beständig ist, beginnt das Material, seine Kriechfestigkeit (seine Fähigkeit, sich unter konstanter Last nicht zu verformen) bei Temperaturen über 1200 °C zu verlieren. Dies schränkt seine Verwendung in tragenden Anwendungen unter Last bei seinen höchsten Betriebstemperaturen ein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die am besten geeignete Produktionsmethode. Das Ziel ist es, die Stärken des Materials zu nutzen und gleichzeitig seine Schwächen abzumildern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Standardheizelementen liegt: Sintern ist die etablierte, zuverlässige und kostengünstige Methode zur Herstellung von eigenständigen Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Schutzbeschichtungen oder spezieller Verbundwerkstoffe liegt: Plasmaspritzen bietet überlegene Dichte und Haftung für Oberflächenschutz oder die Integration in andere Materialien.

Letztendlich ist das Verständnis der Verbindung zwischen Produktion, Eigenschaften und Leistung der Schlüssel zur erfolgreichen Implementierung von Molybdändisilizid in jeder anspruchsvollen Anwendung.

Zusammenfassungstabelle:

| Methode | Schlüsselmerkmale | Am besten geeignet für |

|---|---|---|

| Sintern | Verdichtet und verschmilzt MoSi₂-Pulver unterhalb des Schmelzpunkts; erzeugt feste, zusammenhängende Teile | Standard-Heizelemente, kostengünstige eigenständige Komponenten |

| Plasmaspritzen | Schmilzt und spritzt MoSi₂-Pulver mittels Plasmastrahl; resultiert in dichten Beschichtungen und Verbundwerkstoffen | Schutzbeschichtungen, spezielle Verbundwerkstoffe, dichte monolithische Formen |

Benötigen Sie Expertenlösungen für Hochtemperaturöfen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systeme anzubieten. Mit starken tiefgreifenden Anpassungsfähigkeiten erfüllen wir präzise einzigartige experimentelle Anforderungen für Materialien wie Molybdändisilizid. Kontaktieren Sie uns noch heute, um Ihre Forschungs- und Produktionsleistung zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen