Im Kern ergeben sich die Wartungsvorteile eines indirekt beheizten Drehrohrofens direkt aus seiner Design-Einfachheit. Durch die externe Beheizung des Ofens werden die internen Mechanismen dramatisch vereinfacht, wodurch das System vor den rauen Bedingungen der direkten Verbrennung geschützt wird. Diese Trennung der Heizquelle vom zu verarbeitenden Material reduziert den Verschleiß, minimiert potenzielle Fehlerquellen und optimiert die Betriebsüberwachung.

Der grundlegende Vorteil ist klar: Die Trennung des Verbrennungsprozesses von der Materialkammer eliminiert interne brennstoffbezogene Komponenten und korrosive Nebenprodukte. Diese vereinfachte interne Umgebung ist der Haupttreiber für geringeren Wartungsaufwand, erhöhte Zuverlässigkeit und einen besser vorhersehbaren Betriebslebenszyklus.

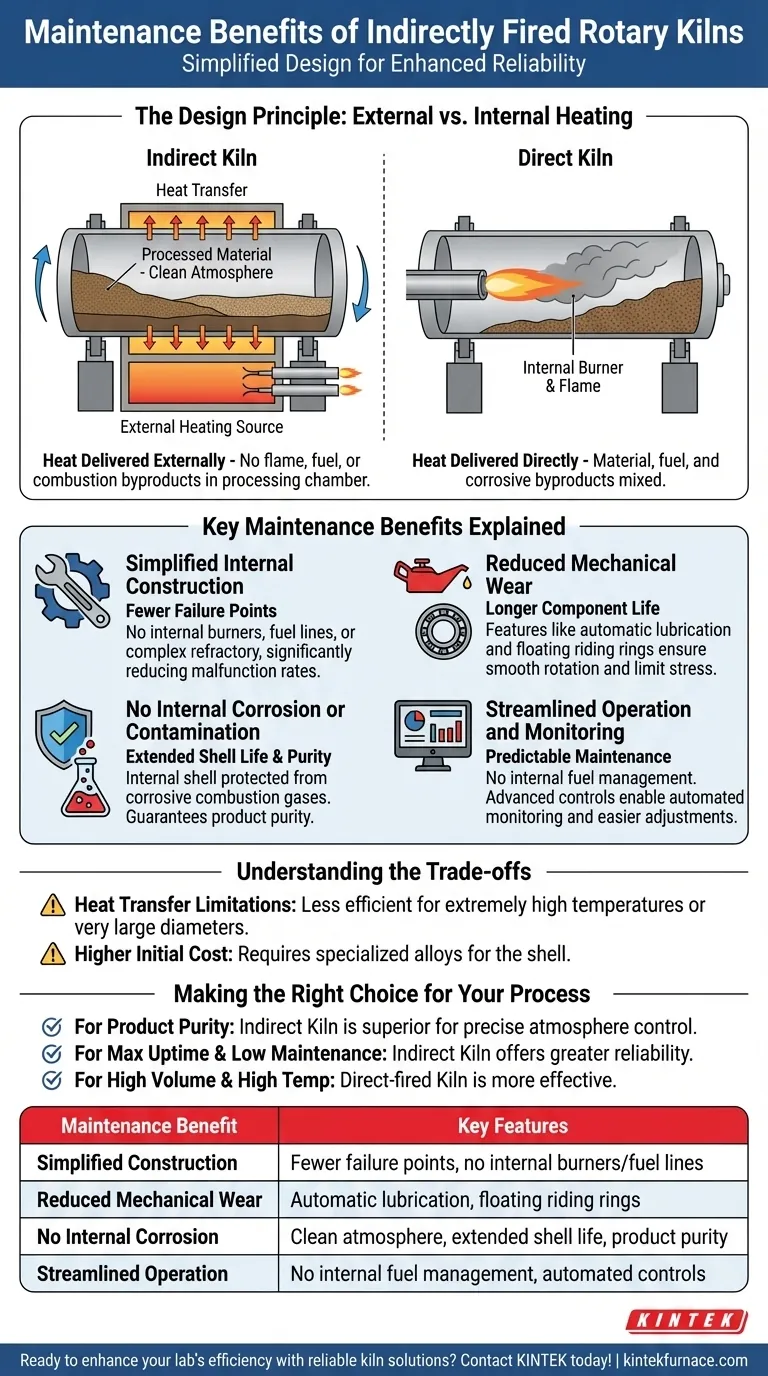

Das Designprinzip: Externe vs. interne Beheizung

Um die Wartungsvorteile zu verstehen, müssen Sie zunächst den grundlegenden Unterschied in der Wärmeübertragung begreifen. Diese einzige Designentscheidung bestimmt das gesamte Betriebs- und Wartungsprofil des Ofens.

Wie ein indirekter Ofen funktioniert

Ein indirekter Ofen funktioniert ähnlich wie ein Topf auf einem Herd. Die rotierende Trommel oder Hülle wird von außen durch einen externen Ofen oder Heizmantel beheizt. Die Wärme wird dann durch die Metallhülle auf das im Inneren rotierende Material übertragen.

Es gibt keine Flamme, keinen Brennstoff oder Verbrennungsgas in der Prozesskammer. Dies schafft eine saubere, kontrollierte und nicht-reaktive Atmosphäre für das Material.

Wie sich ein direkter Ofen unterscheidet

In einem direkt beheizten Ofen befindet sich der Brenner im Ofen selbst. Die Flamme und die heißen Verbrennungsgase strömen direkt über und durch das Material, um Wärme zu übertragen.

Das bedeutet, dass Material, Brennstoff und seine Nebenprodukte (wie Asche und korrosive Gase) alle in derselben Umgebung vermischt werden.

Erläuterung der wichtigsten Wartungsvorteile

Das externe Heizdesign eines indirekten Ofens schafft mehrere deutliche und leistungsstarke Wartungsvorteile.

Vereinfachte interne Konstruktion

Ohne die Notwendigkeit interner Brenner, Brennstoffleitungen oder zugehöriger feuerfester Strukturen zum Schutz vor Flammenaufprall ist das interne Design des Ofens grundlegend einfacher.

Diese Vereinfachung führt direkt zu weniger Fehlerquellen. Es gibt einfach weniger Komponenten in der Heizzone, die brechen, verstopfen oder verschleißen können, was die Ausfallraten erheblich reduziert.

Reduzierter mechanischer Verschleiß

Indirekte Öfen werden oft mit einer robusten Designphilosophie gebaut. Funktionen wie ein automatisches Schmiersystem sorgen dafür, dass sich rotierende Teile wie Laufringe und Tragrollen kontinuierlich und reibungslos bewegen.

Dies, kombiniert mit vollschwimmenden oder tangential aufgehängten Laufringen, gewährleistet eine reibungslose Rotation, minimiert die Belastung des Antriebssystems und begrenzt den Komponentenverschleiß auf lange Sicht.

Keine interne Korrosion oder Kontamination

Da im Ofen kein Brennstoff verbrannt wird, ist die innere Hülle keinen korrosiven Verbrennungsgasen oder abrasiver Asche ausgesetzt.

Dies verhindert den Materialabbau der Ofenhülle, verlängert deren Betriebslebensdauer und eliminiert den Wartungsaufwand, der mit Schäden durch eine raue interne Atmosphäre verbunden ist. Es garantiert auch die Produktreinheit, da das Material niemals durch Brennstoffnebenprodukte kontaminiert wird.

Optimierter Betrieb und Überwachung

Der Betrieb ist vereinfacht, da es keine komplexe Brennstoffverwaltung oder Luft-Kraftstoff-Verhältnisregelung im Ofen gibt. Der Fokus verlagert sich auf die Steuerung des externen Ofens und der Materialzufuhrrate.

Darüber hinaus ermöglichen fortschrittliche Steuerungssysteme und Sensoren eine automatisierte Überwachung und Anpassung. Dies macht Wartungsaufgaben vorhersehbarer und handhabbarer und senkt den gesamten Betriebsaufwand.

Die Kompromisse verstehen

Obwohl es erhebliche Wartungsvorteile bietet, ist das indirekte Ofendesign nicht universell überlegen. Objektivität erfordert die Anerkennung seiner Grenzen.

Wärmeübertragung und Grössenbeschränkungen

Die Wärmeübertragung durch eine massive Stahlhülle ist weniger effizient als der direkte Kontakt mit heißem Gas. Infolgedessen sind indirekte Öfen im Allgemeinen nicht für Prozesse geeignet, die extrem hohe Temperaturen erfordern, oder für sehr große Öfen, bei denen die Wärme nur schwer in die Mitte des Materialbetts eindringt.

Schalenmaterial und Kosten

Die Ofenhülle selbst muss als Wärmetauscher fungieren. Dies erfordert die Konstruktion aus speziellen Legierungen, die hohen Außentemperaturen und thermischer Belastung standhalten können, ohne sich zu verformen. Dies kann die anfänglichen Kapitalkosten im Vergleich zu einem direkt beheizten Ofen aus Standard-Kohlenstoffstahl erhöhen.

Der externe Ofen

Der Wartungsaufwand wird nicht eliminiert, sondern verlagert. Während der Ofen selbst einfacher ist, wird der externe Ofen oder die Heizkammer zu einer separaten, kritischen Ausrüstung, die ihren eigenen Wartungsplan für Brenner, Feuerfestmaterial und Steuerungen erfordert.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung der inhärenten Stärken des Designs mit Ihrem primären Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit und präziser Atmosphärenkontrolle liegt: Ein indirekter Ofen ist die überlegene Wahl, da er das Material vollständig von Verbrennungsnebenprodukten isoliert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit und der Minimierung der Betriebskosten liegt: Das einfachere interne Design und die geringeren Fehlerquellen eines indirekten Ofens führen zu größerer Zuverlässigkeit und geringerem langfristigen Wartungsbedarf.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz bei sehr hohen Temperaturen liegt: Ein direkt beheizter Ofen ist aufgrund seiner effizienteren Wärmeübertragung oft effektiver und wirtschaftlicher.

Das Verständnis dieser grundlegenden Designunterschiede ermöglicht es Ihnen, die Technologie auszuwählen, die am besten zu Ihren langfristigen Betriebs- und Finanzzielen passt.

Zusammenfassungstabelle:

| Wartungsvorteil | Hauptmerkmale |

|---|---|

| Vereinfachte interne Konstruktion | Weniger Fehlerquellen, keine internen Brenner oder Brennstoffleitungen |

| Reduzierter mechanischer Verschleiß | Automatische Schmierung, schwimmende Laufringe für reibungslosen Betrieb |

| Keine interne Korrosion oder Kontamination | Saubere Atmosphäre, verlängerte Lebensdauer der Hülle, Produktreinheit |

| Optimierter Betrieb und Überwachung | Keine interne Brennstoffverwaltung, automatisierte Steuerungen für Vorhersagbarkeit |

Bereit, die Effizienz Ihres Labors mit zuverlässigen Ofenlösungen zu steigern? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskapazitäten und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich indirekt beheizter Drehrohröfen. Unsere Produktpalette, wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch eine starke Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wartungskosten senken und die Betriebszeit erhöhen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was sind die Hauptanwendungsbereiche eines elektrischen Drehrohrofens? Erzielen Sie hochreine Materialverarbeitung mit Präzision

- Wie wirken sich die Spezifikationen von Vibrationsförderern auf die Effizienz von Drehrohröfen aus? Optimieren Sie den Materialfluss und die Stabilität Ihres Labors

- Welche Arten von physikalischen und chemischen Umwandlungen finden in einem Drehrohrofen statt? Meistern Sie die Materialverarbeitung für hervorragende Ergebnisse

- Was sind einige gängige Prozesse, die in Drehrohröfen durchgeführt werden? Entdecken Sie effiziente Materialtransformationslösungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz