Im Kern sind vertikale Wirbelschicht-Rohröfen hochflexible Systeme, die in der Energie-, Chemie- und fortschrittlichen Materialherstellung eingesetzt werden. Ihre primären industriellen Anwendungen reichen von der großtechnischen Stromerzeugung und Erdölraffination bis zur hochpräzisen Synthese von Halbleitern und Nanomaterialien, vereint durch die Notwendigkeit einer außergewöhnlich gleichmäßigen Wärmebehandlung von körnigen oder pulverförmigen Feststoffen.

Der entscheidende Vorteil eines vertikalen Wirbelschichtofens ist nicht seine Fähigkeit, hohe Temperaturen zu erreichen, sondern seine Kapazität für überlegenen Wärme- und Stoffaustausch. Diese gleichmäßige Verarbeitungsumgebung macht ihn unverzichtbar für Anwendungen, die eine präzise Kontrolle über Reaktionen mit festen Partikeln erfordern.

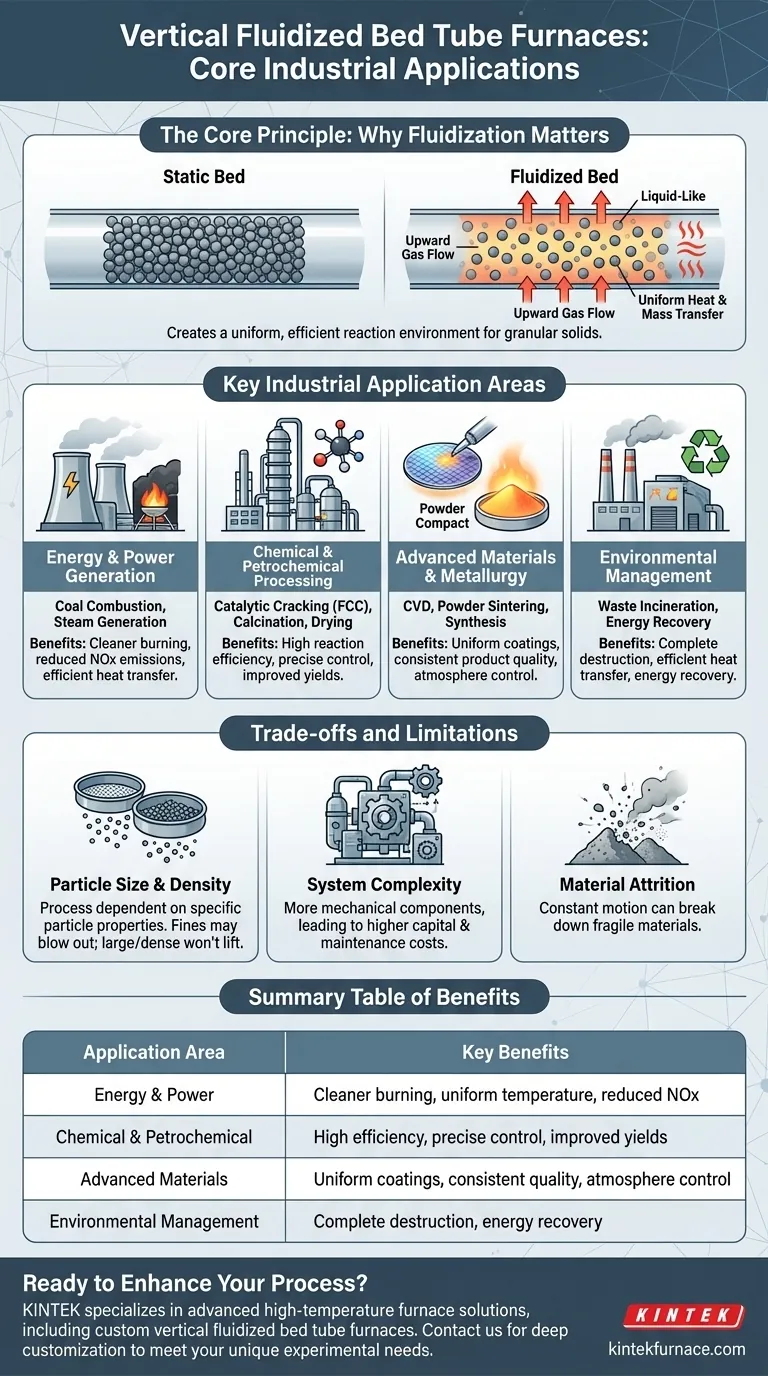

Das Kernprinzip: Warum Fluidisierung wichtig ist

Um die Anwendungen zu verstehen, müssen Sie zuerst die „Wirbelschicht“ verstehen. Dies ist das zentrale technologische Prinzip, das diese Öfen auszeichnet.

Erzeugen eines „flüssigkeitsähnlichen“ Feststoffs

Eine Wirbelschicht entsteht, wenn ein Gasstrom von unten durch ein Bett aus festen Partikeln geleitet wird. Bei einer bestimmten Geschwindigkeit wirkt der Gasstrom der Schwerkraft entgegen, wodurch die Partikel in Schwebe geraten und sich frei bewegen, ähnlich wie eine kochende Flüssigkeit.

Unübertroffene Temperaturgleichmäßigkeit

Diese ständige Bewegung sorgt dafür, dass die Wärme nahezu augenblicklich im gesamten Materialvolumen verteilt wird. Dies eliminiert Hot Spots und Cold Spots und garantiert, dass jedes Partikel genau die gleichen thermischen Bedingungen erfährt.

Verbesserte Reaktionseffizienz

Der „flüssigkeitsähnliche“ Zustand maximiert den Oberflächenkontakt zwischen den festen Partikeln und dem Prozessgas. Dies, kombiniert mit gleichmäßiger Temperatur, beschleunigt die Reaktionsgeschwindigkeiten und verbessert die Prozesseffizienz und Produktkonsistenz erheblich.

Wichtige Anwendungsbereiche in der Industrie

Die einzigartigen Eigenschaften der Fluidisierung machen diese Öfen zur idealen Wahl für mehrere anspruchsvolle Industriesektoren.

Energie und Stromerzeugung

In Kohlekraftwerken ermöglichen Wirbelschichtkessel eine effiziente und sauberere Verbrennung verschiedener Kohlesorten. Die gleichmäßige, niedrigere Temperaturverbrennung reduziert die Bildung schädlicher Stickoxide (NOx). Sie werden auch zur Dampferzeugung und zum Erhitzen von Wärmeübertragungsflüssigkeiten für andere industrielle Prozesse eingesetzt.

Chemische und Petrochemische Verarbeitung

Dies ist ein wichtiger Anwendungsbereich. In der Erdölraffination ist das katalytische Wirbelschicht-Cracken (FCC) ein Eckpfeilerprozess, der verwendet wird, um große Kohlenwasserstoffmoleküle in wertvolleres Benzin und andere Produkte aufzubrechen. Die gleichmäßige Temperatur des Ofens ist entscheidend für die Kontrolle der Reaktion und die Maximierung der Ausbeute.

Andere chemische Prozesse umfassen die Kalzinierung (Hochtemperaturerhitzung zur Zersetzung) von Mineralien und die Trocknung von körnigen Rohstoffen, wo Geschwindigkeit und Gleichmäßigkeit unerlässlich sind.

Fortschrittliche Materialien und Metallurgie

Dieser Ofentyp ist grundlegend für die moderne Materialwissenschaft. Anwendungen umfassen:

- Chemische Gasphasenabscheidung (CVD): Zur Erzeugung dünner Schichten auf Halbleiterwafern oder Funktionsbeschichtungen auf Bauteilen. Die gleichmäßige Temperatur- und Gasverteilung sind entscheidend für eine konsistente, hochwertige Beschichtung.

- Pulvermetallurgie und Sintern: Zur Herstellung fester Teile aus Metall- oder Keramikpulvern. Der Ofen liefert die präzise, gleichmäßige Wärme, die zum Verbinden der Partikel ohne Schmelzen erforderlich ist.

- Synthese und Glühen: Zur Herstellung hochreiner anorganischer Verbindungen oder zur Wärmebehandlung von Materialien, um ihre Kristallstruktur und Eigenschaften zu verändern. Das vertikale Rohrdesign ermöglicht eine strenge Atmosphärenkontrolle (z. B. Vakuum oder Inertgas).

Umweltmanagement

Wirbelschicht-Verbrennungsanlagen sind hochwirksam für die Verbrennung von festen Abfällen, einschließlich kommunaler Klärschlämme und industrieller Nebenprodukte. Die intensive Mischung und der effiziente Wärmeaustausch gewährleisten eine vollständige Zerstörung der Abfallmaterialien, oft mit dem zusätzlichen Vorteil der Energierückgewinnung.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, sind diese Öfen keine Universallösung. Ihre Spezialisierung bringt spezifische Einschränkungen mit sich.

Partikelgröße und Dichte

Der Prozess ist stark abhängig von den physikalischen Eigenschaften des Festmaterials. Partikel müssen innerhalb eines bestimmten Größen- und Dichtebereichs liegen, um ordnungsgemäß zu fluidisieren. Sind sie zu fein, werden sie aus dem Ofen geblasen; sind sie zu groß oder dicht, werden sie nicht angehoben.

Systemkomplexität und Wartung

Ein Wirbelschichtsystem ist mechanisch komplexer als ein einfacher statischer Ofen. Es erfordert robuste Gasverteilerplatten, leistungsstarke Gebläse und oft Zyklonabscheider oder Filter, um feine Partikel abzuscheiden, die mit dem Gas austreten, was zu höheren Anschaffungs- und Wartungskosten führt.

Materialabrieb

Die ständige, kräftige Bewegung der Partikel kann dazu führen, dass sie aneinander reiben und zerfallen. Dieser Abrieb kann ein erhebliches Problem darstellen, wenn zerbrechliche oder abrasive Materialien verarbeitet werden, und unerwünschten feinen Staub erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines vertikalen Wirbelschichtofens hängt ausschließlich davon ab, ob Ihr Prozess von seinen einzigartigen Wärme- und Stoffübertragungseigenschaften profitiert.

- Wenn Ihr Hauptaugenmerk auf der Massenumwandlung von Chemikalien oder der Verbrennung liegt: Die hohe Effizienz des Ofens bei der Handhabung fester Reaktanten, wie beim katalytischen Cracken oder der Abfallverbrennung, ist seine größte Stärke.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Materialsynthese oder Beschichtung (z. B. CVD) liegt: Die außergewöhnliche Temperaturgleichmäßigkeit ist unerlässlich für die Herstellung konsistenter, hochwertiger Schichten und Pulver.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung von festen, nicht partikulären Gegenständen liegt: Ein Standard-Chargenofen oder ein nicht fluidisierter Rohrofen kann eine kostengünstigere und einfachere Lösung sein.

Letztendlich ist das Verständnis des Fluidisierungsprinzips der Schlüssel zur Nutzung dieser leistungsstarken Technologie für die präzise und effiziente Materialverarbeitung.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendungen | Vorteile |

|---|---|---|

| Energie und Stromerzeugung | Kohleverbrennung, Dampferzeugung | Sauberere Verbrennung, gleichmäßige Temperatur, reduzierte NOx-Emissionen |

| Chemische und Petrochemische Verarbeitung | Katalytisches Cracken, Kalzinierung, Trocknung | Hohe Reaktionseffizienz, präzise Steuerung, verbesserte Ausbeuten |

| Fortschrittliche Materialien und Metallurgie | CVD, Pulversintern, Synthese | Gleichmäßige Beschichtungen, konsistente Produktqualität, Atmosphärenkontrolle |

| Umweltmanagement | Abfallverbrennung | Vollständige Zerstörung, Energierückgewinnung, effizienter Wärmeaustausch |

Bereit, Ihre industriellen Prozesse mit präziser und effizienter Wärmebehandlung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich kundenspezifischer vertikaler Wirbelschicht-Rohröfen. Durch unsere außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme mit starker individueller Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Energie-, Chemie- oder Materialanwendungen optimieren können – setzen Sie sich jetzt mit uns in Verbindung!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung