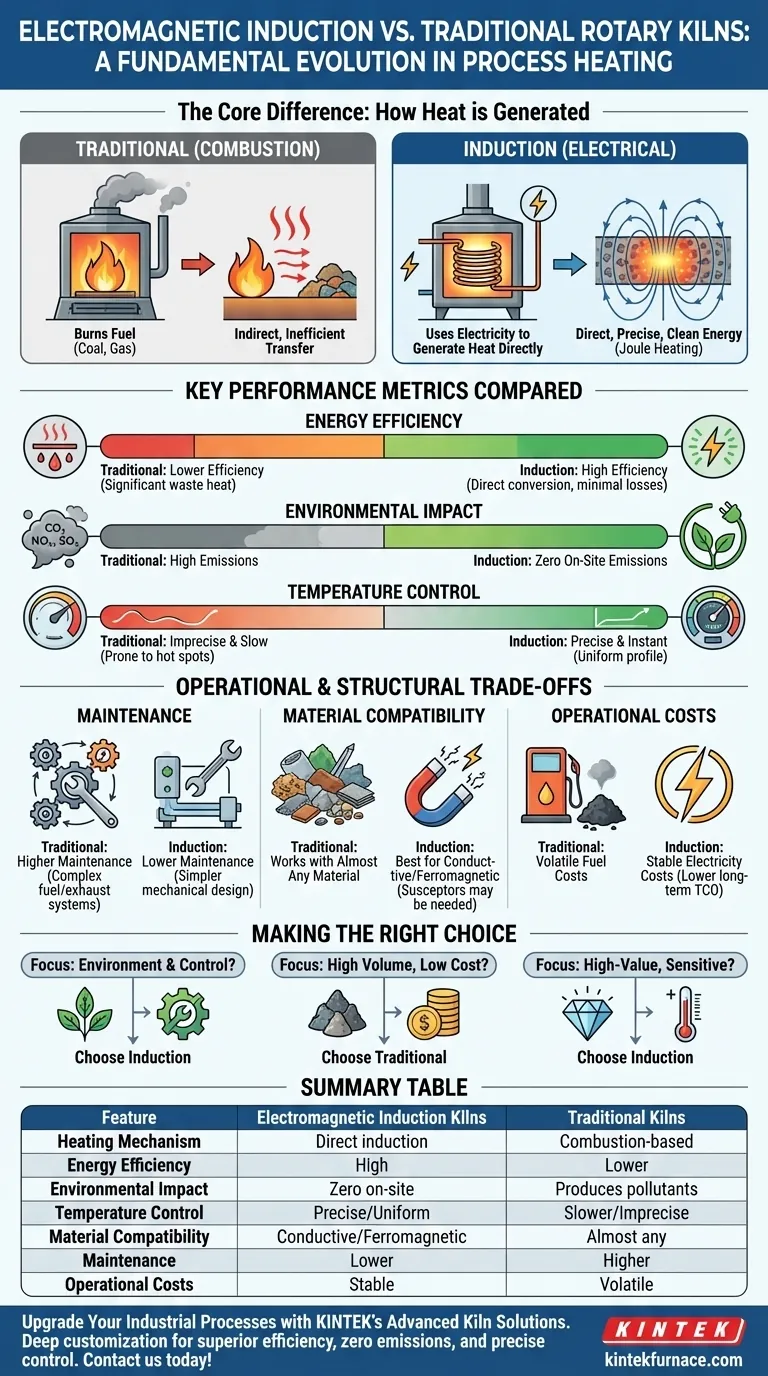

Im Grunde liegt der grundlegende Unterschied darin, wie die Wärme erzeugt wird. Herkömmliche Drehrohröfen verbrennen einen Brennstoff wie Kohle oder Erdgas, um eine heiße Umgebung zu schaffen, während Induktionsdrehrohröfen Elektrizität nutzen, um die Wärme direkt im Material selbst zu erzeugen, wodurch die Verbrennung vollständig entfällt. Diese einzelne Unterscheidung führt zu tiefgreifenden Unterschieden in Effizienz, Umweltauswirkungen und Betriebssteuerung.

Der Übergang von der Verbrennung zur elektromagnetischen Induktion ist nicht nur eine Änderung des Brennstoffs. Er stellt eine grundlegende Weiterentwicklung der Prozesswärmeerzeugung dar, weg von einer indirekten, ineffizienten Wärmeübertragung hin zu einer direkten, präzisen und sauberen Energieanwendung.

Der grundlegende Unterschied: Der Heizmechanismus

Um die Vorteile und Einschränkungen jedes Ofens zu verstehen, ist es entscheidend zu wissen, wie jeder Ofen Wärme erzeugt und anwendet.

Herkömmliche Öfen: Verbrennungsbasierte Beheizung

Herkömmliche Öfen funktionieren durch die Verbrennung eines Brennstoffs. Die Wärme wird dann entweder durch direkten oder indirekten Kontakt auf das Material übertragen.

Bei einem direkt befeuerten Ofen strömen die Flamme und die heißen Verbrennungsgase in direktem Kontakt mit dem Material durch den Ofen. Dies ist zwar effizient, kann aber Verunreinigungen aus dem Brennstoff in das Produkt einbringen.

Bei einem indirekt befeuerten Ofen wird der Ofenmantel von außen beheizt. Die Wärme strahlt dann ab und leitet sich durch den Mantel auf das Material im Inneren, das von den Verbrennungsgasen getrennt bleibt. Dies ist sauberer, aber weniger energieeffizient.

Induktionsdrehrohröfen: Direkte Materialerwärmung

Induktionsdrehrohröfen verzichten vollständig auf die Verbrennung. Eine um den Ofen gewickelte Induktionsspule erzeugt ein starkes, oszillierendes Magnetfeld.

Dieses Feld dringt durch den Ofenmantel und induziert direkt elektrische Wirbelströme im leitfähigen Material, das verarbeitet wird. Der natürliche elektrische Widerstand des Materials führt dazu, dass diese Ströme Wärme erzeugen – ein Prozess, der als Joulesche Erwärmung bekannt ist. Das Material heizt sich buchstäblich von innen heraus auf.

Vergleich der wichtigsten Leistungsmetriken

Der Unterschied in den Heizmethoden führt zu einer Kaskade von Auswirkungen auf Effizienz, Emissionen und Prozesssteuerung.

Energieeffizienz und Wärmeübertragung

Herkömmliche Öfen sind von Natur aus ineffizient. Ein erheblicher Teil der Energie geht als Abwärme durch Abgase und den Ofenmantel verloren. Die Wärme muss zuerst von der Flamme auf die Luft und dann von der Luft auf das Material übertragen werden.

Die elektromagnetische Induktion ist weitaus effizienter. Da die Wärme direkt im Material erzeugt wird, werden Energieverluste drastisch reduziert. Diese direkte Umwandlung von elektrischer Energie in thermische Energie minimiert verschwendete Wärme und führt zu einem geringeren Gesamtenergieverbrauch.

Umweltauswirkungen und Emissionen

Dies ist die eindeutigste Unterscheidung. Herkömmliche Öfen erzeugen von Natur aus schädliche Emissionen. Die Verbrennung von Kohle oder Gas setzt Kohlendioxid (CO2), Stickoxide (NOx), Schwefeloxide (SOx) und Feinstaub frei.

Induktionsdrehrohröfen erzeugen keine Emissionen vor Ort. Sie verwenden Elektrizität als Energiequelle und eliminieren so die Nebenprodukte der Verbrennung. Dies macht sie zu einer wesentlich saubereren Technologie, insbesondere in Regionen mit strengen Umweltauflagen.

Temperaturregelung und Präzision

Die Temperaturkontrolle in einem verbrennungsbasierten System ist langsam und unpräzise. Es gibt eine erhebliche thermische Trägheit, was bedeutet, dass es Zeit braucht, die Temperatur zu erhöhen oder zu senken, und es können sich leicht heiße Stellen bilden.

Die Induktionserwärmung bietet eine nahezu sofortige und hochpräzise Temperaturregelung. Durch die Anpassung des elektrischen Stroms kann die Heizrate in Echtzeit geändert werden, was ein perfekt gleichmäßiges Temperaturprofil ermöglicht, das auf die spezifischen Bedürfnisse des Materials zugeschnitten ist.

Verständnis der betrieblichen und strukturellen Kompromisse

Obwohl die Induktionstechnologie klare Vorteile bietet, erfordert eine vollständige Analyse einen Blick auf die betrieblichen Realitäten und potenziellen Einschränkungen.

Systemkomplexität und Wartung

Herkömmliche Öfen verfügen über komplexe Unterstützungssysteme, einschließlich Brennstofflagerung und -zufuhr, Brenner, Gebläse und Abgasbehandlung. Diese Komponenten sind häufige Fehlerquellen und erfordern eine regelmäßige, intensive Wartung.

Induktionsdrehrohröfen haben ein einfacheres mechanisches Design. Sie eliminieren die gesamte Verbrennungskette, was zu weniger beweglichen Teilen und weniger Fehlerquellen führt. Dies führt zu höherer Zuverlässigkeit und deutlich geringeren Wartungskosten.

Materialverträglichkeit

Die Haupteinschränkung der Induktionserwärmung besteht darin, dass sie bei elektrisch leitfähigen oder ferromagnetischen Materialien am besten funktioniert.

Bei Materialien, die nicht von Natur aus für die Induktion empfänglich sind, kann ein sekundäres leitfähiges oder ferromagnetisches Material, ein sogenannter Suszeptor, beigemischt werden, um die Wärme zu erzeugen. Herkömmliche Öfen haben diese Einschränkung nicht und können nahezu jedes Material erhitzen.

Betriebskosten

Die gesamten Eigentumskosten hängen stark von den lokalen Strompreisen ab. Herkömmliche Öfen unterliegen den volatilen Brennstoffkosten für Kohle und Erdgas.

Induktionsofen sind vom Strompreis abhängig. Obwohl ihre anfänglichen Investitionskosten möglicherweise höher sind, werden diese langfristig oft durch eine höhere Energieeffizienz, drastisch reduzierte Wartung und den Wegfall von Brennstoffkosten ausgeglichen.

Die richtige Wahl für Ihren Prozess treffen

Ihr idealer Ofentyp hängt von Ihren spezifischen Produktionszielen, Materialeigenschaften und regulatorischen Rahmenbedingungen ab.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften und der Prozesskontrolle liegt: Die klare Wahl ist ein Induktionsdrehrohr-Ofen aufgrund seines Emissionsprofils von Null und seiner präzisen, gleichmäßigen Erwärmung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen an rohen, weniger empfindlichen Materialien liegt, bei denen die Anfangskosten an erster Stelle stehen: Ein herkömmlicher kontinuierlicher Verbrennungsofen kann immer noch eine praktikable Lösung sein, insbesondere wenn Sie Zugang zu günstigem Brennstoff haben.

- Wenn Ihr Hauptaugenmerk auf hochwertigen oder temperaturempfindlichen Materialien liegt: Die überlegene Kontrolle und Reinheit, die ein Induktionsofen bietet, sind fast immer die Investition wert.

Letztendlich erfordert die Auswahl der richtigen Ofentechnologie eine klare Bewertung Ihrer betrieblichen Prioritäten, von der Produktqualität und den Umweltauswirkungen bis hin zu den gesamten Eigentumskosten.

Zusammenfassungstabelle:

| Merkmal | Induktionsdrehrohröfen | Herkömmliche Öfen |

|---|---|---|

| Heizmechanismus | Direkte Induktionserwärmung im Material | Verbrennungsbasierte Erwärmung (Brennstoffverbrennung) |

| Energieeffizienz | Hoch (direkte Wärmeerzeugung, minimale Verluste) | Geringer (Wärmeübertragungsverluste, Abgase) |

| Umweltauswirkungen | Keine Emissionen vor Ort | Erzeugt CO2, NOx, SOx und Feinstaub |

| Temperaturkontrolle | Präzise, gleichmäßig und augenblicklich | Langsamer, weniger präzise, anfällig für heiße Stellen |

| Materialverträglichkeit | Am besten für leitfähige/ferromagnetische Materialien; Suszeptoren können für andere erforderlich sein | Funktioniert mit nahezu jedem Material |

| Wartung | Geringer (weniger bewegliche Teile, keine Verbrennungssysteme) | Höher (komplexe Kraftstoff- und Abgassysteme) |

| Betriebskosten | Abhängig von den Strompreisen; langfristig niedriger aufgrund von Effizienz- und Wartungseinsparungen | Abhängig von volatilen Brennstoffkosten; höhere Wartungskosten |

Verbessern Sie Ihre Industrieprozesse mit KINTEK's fortschrittlichen Ofenlösungen

KINTEK nutzt herausragende F&E- und interne Fertigungskompetenzen, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und dabei überlegene Effizienz, null Emissionen und präzise Temperaturkontrolle liefern.

Bereit, Ihre Abläufe zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anforderungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln