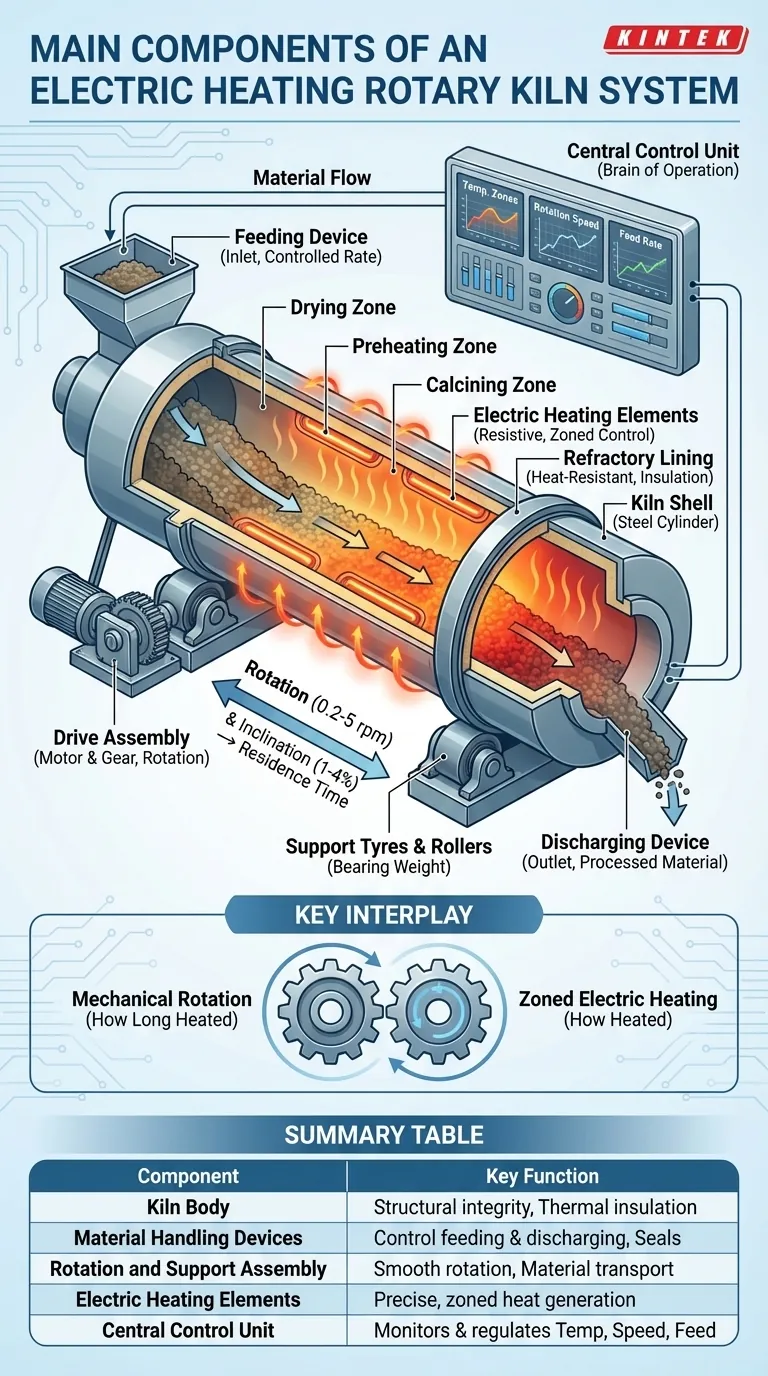

Im Kern ist ein elektrischer Drehrohrofen ein integriertes System aus fünf primären Komponenten, die im Einklang arbeiten. Dies sind der Ofenkörper, die Materialhandhabungsgeräte für die Zuführung und Entladung, die Rotations- und Tragbaugruppe, die elektrischen Heizelemente und die zentrale Steuerung. Zusammen schaffen sie eine präzise gesteuerte Hochtemperaturumgebung für die Verarbeitung von Materialien, während diese sich durch einen rotierenden Zylinder bewegen.

Obwohl es wie ein einfacher rotierender Ofen aussieht, wird die wahre Funktion eines elektrischen Drehrohrofens durch das Zusammenspiel seiner mechanischen Rotation, die bestimmt, wie lange das Material erhitzt wird, und seiner zonengesteuerten elektrischen Heizung, die bestimmt, wie das Material erhitzt wird, definiert.

Die Kernstruktur: Eindämmung und Isolierung

Der Ofenkörper ist das zentrale Gefäß, in dem der gesamte thermische Prozess stattfindet. Sein Design ist ein kritisches Gleichgewicht zwischen struktureller Integrität und Wärmedämmung.

Die Ofenhülle

Die Ofenhülle ist der äußere Stahlzylinder oder die Trommel. Sie bildet das strukturelle Rückgrat der gesamten Baugruppe.

Diese äußere Struktur trägt alle anderen Komponenten, einschließlich der Innenauskleidung, der Tragringe und des Antriebsgetriebes.

Die feuerfeste Auskleidung

Im Inneren der Stahlhülle befindet sich eine feuerfeste Auskleidung, eine Schicht aus hochtemperaturbeständigen Ziegeln oder Gussmaterial.

Diese Auskleidung hat zwei wesentliche Funktionen: Sie schützt die Stahlhülle vor der extremen internen Prozesswärme (oft bis zu 1100 °C) und minimiert den Wärmeverlust nach außen, wodurch die thermische Effizienz verbessert wird.

Der Motor der Bewegung: Rotation und Materialtransport

Die Rotation des Ofens dient nicht nur dem Mischen; sie ist der primäre Mechanismus für den Materialtransport vom Einlass zum Auslass. Die Geschwindigkeit dieses Transports wird sorgfältig kontrolliert.

Die Antriebseinheit

Die Antriebseinheit, die typischerweise aus einem Elektromotor und einem großen Getriebe besteht, liefert die Leistung zur Rotation des Ofenkörpers.

Dieser Mechanismus gewährleistet die langsame, konstante Rotation, die für eine gleichmäßige Materialerwärmung erforderlich ist.

Tragringe und Rollen

Große Stahlringe, bekannt als Laufringe oder Tragringe, sind an der Außenseite der Ofenhülle angebracht.

Diese Ringe ruhen auf einer Reihe von Schwerlastrollen (oder Stützrädern), die das gesamte Gewicht des Ofens tragen und ihm eine reibungslose Rotation ermöglichen. Schubrollen werden ebenfalls verwendet, um zu verhindern, dass der Ofen aufgrund seiner Neigung bergab rutscht.

Die Rolle von Neigung und Geschwindigkeit

Der gesamte Ofen ist in einer leichten Abwärtsneigung montiert, typischerweise zwischen 1 % und 4 %. Diese Neigung, kombiniert mit der Rotationsgeschwindigkeit (normalerweise 0,2 bis 5 U/min), bestimmt die Geschwindigkeit, mit der das Material den Ofen durchläuft.

Durch die Steuerung dieser beiden Parameter verwalten die Bediener die Verweilzeit des Materials – die gesamte Dauer, die es in der beheizten Zone verbringt.

Das Herzstück des Prozesses: Zonengesteuerte elektrische Heizung

Im Gegensatz zu brennstoffbeheizten Öfen verwenden Elektroöfen Widerstandsheizelemente für eine sauberere und präziser gesteuerte Wärmequelle.

Elektrische Heizelemente

Die Wärme wird von elektrischen Heizelementen, wie Legierungsdrähten oder Siliziumkarbidstäben, erzeugt, die strategisch im Ofen platziert sind.

Diese Elemente sind so angeordnet, dass sie Wärme direkt auf das Materialbett abstrahlen und so eine effiziente Energieübertragung gewährleisten. Zum Beispiel befinden sie sich oft am Boden des Ofens, direkt unter dem Material.

Die Kraft der zonengesteuerten Temperaturregelung

Entscheidend ist, dass die Heizelemente oft in mehrere Temperaturregelzonen entlang der Länge des Ofens gruppiert sind.

Dies ermöglicht die Erstellung eines präzisen Temperaturprofils. Jede Zone – wie Trocknen, Vorwärmen und Kalzinieren – kann auf eine andere Temperatur eingestellt werden, wodurch das Material allmählich und genau erhitzt werden kann, während es voranschreitet.

Das Gesamtsystem: Materialhandhabung und Steuerung

Um als kontinuierlicher Prozess zu funktionieren, ist der Ofen auf Systeme angewiesen, die Rohmaterial zuführen, das fertige Produkt entfernen und alle Betriebsparameter verwalten.

Zuführ- und Entladevorrichtungen

Die Zuführvorrichtung führt Rohmaterial am oberen (Einlass-)Ende des Ofens mit einer kontrollierten Rate ein.

Am unteren Ende sammelt eine Entladevorrichtung das verarbeitete Material beim Austritt. Beide Enden verwenden typischerweise spezielle Dichtungen, um Wärme einzuschließen und die interne Atmosphäre zu kontrollieren, was für Oxidations- oder Reduktionsreaktionen entscheidend ist.

Die zentrale Steuerung

Die Steuerung ist das Gehirn des gesamten Betriebs. Dieses System überwacht und regelt alle Schlüsselparameter.

Es verwaltet die Temperatur jeder Heizzone, die Rotationsgeschwindigkeit des Ofens und die Materialzufuhrrate, um sicherzustellen, dass der Prozess stabil, wiederholbar ist und die genauen Spezifikationen für das Endprodukt erfüllt.

Verständnis der wichtigsten betrieblichen Kompromisse

Obwohl präzise, gehen elektrische Drehrohröfen mit spezifischen Überlegungen einher, die für einen effizienten und zuverlässigen Betrieb entscheidend sind.

Energiekosten vs. Präzision

Elektrische Heizung bietet eine überlegene Temperaturregelung und eine saubere Atmosphäre, frei von Verbrennungsnebenprodukten. Strom ist jedoch oft eine teurere Energiequelle als Erdgas oder andere Brennstoffe, was die Betriebskosten zu einem Schlüsselfaktor macht.

Mechanischer Verschleiß und Wartung

Die Rotationsbaugruppe, insbesondere die Stützrollen, Reifen und das Antriebsgetriebe, ist ständigen mechanischen Belastungen ausgesetzt. Regelmäßige Inspektion und Wartung sind unerlässlich, um kostspielige Ausfallzeiten zu vermeiden und die strukturelle Integrität des Ofens zu gewährleisten.

Lebensdauer der Feuerfestauskleidung

Die interne feuerfeste Auskleidung verschlechtert sich im Laufe der Zeit aufgrund von Temperaturwechseln und chemischer Wechselwirkung mit dem verarbeiteten Material. Die Lebensdauer der Auskleidung ist eine erhebliche betriebliche Einschränkung, und ihr eventueller Austausch stellt ein großes Wartungsereignis dar.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Komponenten ermöglicht es Ihnen, Ihre Aufmerksamkeit auf die Teile zu richten, die für Ihren Betriebserfolg am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Produktqualität liegt: Die zonengesteuerten Heizelemente und die zentrale Steuerung sind Ihre wichtigsten Komponenten, um ein präzises thermisches Profil zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Betriebsverfügbarkeit und Zuverlässigkeit liegt: Achten Sie genau auf die Antriebseinheit, die Stützrollen und die Integrität der feuerfesten Auskleidung durch regelmäßige Wartung.

- Wenn Ihr Hauptaugenmerk auf thermischer Effizienz und Kosten liegt: Eine ordnungsgemäße Isolierung durch die feuerfeste Auskleidung und effektive Dichtungen am Materialeinlass und -auslass sind von größter Bedeutung, um Energieverluste zu minimieren.

Zu erkennen, wie diese Komponenten als integriertes System funktionieren, ist der erste Schritt zur Beherrschung Ihrer Hochtemperatur-Materialverarbeitung.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Ofenkörper | Bietet strukturelle Integrität und Wärmedämmung für die Prozesskammer |

| Materialhandhabungsgeräte | Steuerung der Zuführung und Entladung von Materialien mit speziellen Dichtungen |

| Rotations- und Tragbaugruppe | Ermöglicht reibungslose Rotation und Materialtransport über Antrieb, Ringe und Rollen |

| Elektrische Heizelemente | Erzeugen präzise, zonengesteuerte Wärme für kontrollierte Temperaturprofile |

| Zentrale Steuerung | Überwacht und regelt Temperatur, Rotationsgeschwindigkeit und Zuführrate für Stabilität |

Bereit, die Hochtemperaturverarbeitung Ihres Labors mit einem kundenspezifischen elektrischen Drehrohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die interne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke und umfassende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Zuverlässigkeit steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien