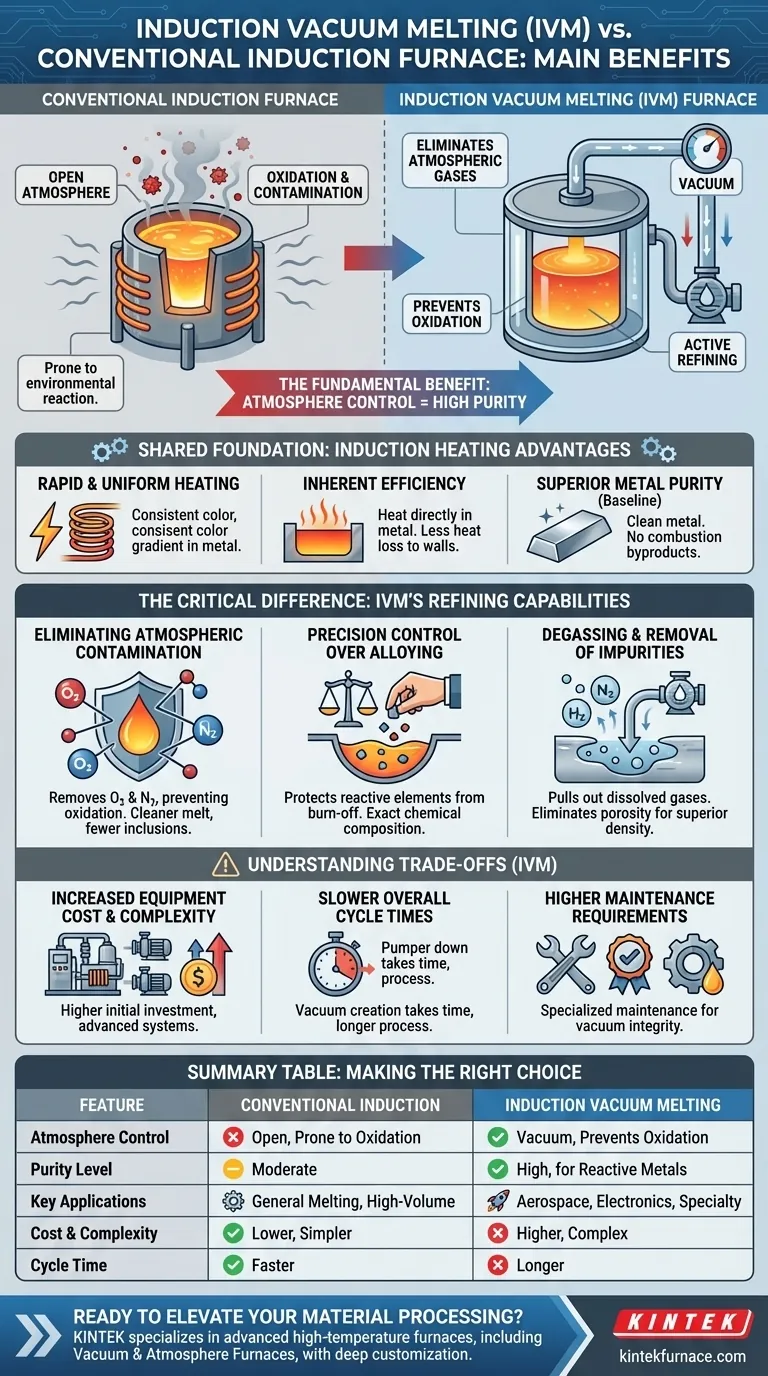

Der grundlegende Vorteil eines Induktions-Vakuumschmelzofens (IVM) gegenüber einem herkömmlichen Induktionsofens liegt in seiner Fähigkeit, die Ofenatmosphäre zu kontrollieren. Durch die Schaffung eines Vakuums eliminiert der IVM-Ofen atmosphärische Gase, die Oxidation und Verunreinigungen verursachen, was zu einer deutlich höheren Reinheit und verbesserten Eigenschaften des Endmetalls oder der Legierung führt. Dies macht ihn unverzichtbar für die Verarbeitung reaktiver Metalle und die Herstellung von Materialien für hochspezialisierte Industrien wie die Luft- und Raumfahrt sowie die Elektronik.

Während beide Öfen die Geschwindigkeit und Effizienz der Induktionserwärmung nutzen, liegt der Hauptunterschied in der Umgebung. Ein herkömmlicher Ofen schmilzt das Material lediglich, während ein Vakuumofen es aktiv raffiniert, indem er unerwünschte atmosphärische und gelöste Elemente entfernt.

Die Grundlage: Warum Induktionserwärmung effektiv ist

Bevor wir die beiden vergleichen, ist es entscheidend zu verstehen, dass beide Ofentypen auf den hochwirksamen Prinzipien der Induktionserwärmung basieren. Diese gemeinsame Grundlage bietet mehrere inhärente Vorteile gegenüber älteren, brennstoffbetriebenen Methoden.

Schnelle und gleichmäßige Erwärmung

Die Induktionstechnologie verwendet ein elektromagnetisches Feld, um Wärme direkt im Metall selbst zu erzeugen. Dieser Prozess ist unglaublich schnell und stellt sicher, dass die gesamte Charge gleichmäßig schmilzt, was die Produktivität und Konsistenz erhöht.

Inhärente Effizienz

Durch die direkte Erwärmung des Materials minimiert die Induktion den Energieverlust, der beim Erhitzen der Ofenwände oder der Umgebungsluft entsteht. Dieser direkte Energietransfer macht sie zu einer effizienteren und kostengünstigeren Methode zum Schmelzen.

Höhere Metallreinheit (Baseline)

Im Vergleich zu Verbrennungsöfen bietet ein Standard-Induktionsofen bereits eine sauberere Schmelze. Es gibt keine Verbrennungsprodukte wie Kohlenstoff oder Schwefel, die das Metall verunreinigen könnten, weshalb er zum Standard für Anwendungen wie das Goldschmelzen geworden ist.

Der entscheidende Unterschied: Das Hinzufügen des Vakuums

Die Einführung einer Vakuumkammer verwandelt den Ofen von einem einfachen Schmelzgerät in ein hochentwickeltes Raffinationswerkzeug. Diese kontrollierte Umgebung verschafft dem IVM-Ofen seine bedeutendsten Vorteile.

Beseitigung atmosphärischer Verunreinigungen

Die Hauptaufgabe des Vakuums besteht darin, Sauerstoff und Stickstoff aus der Kammer zu entfernen. Dies verhindert die Oxidation des geschmolzenen Metalls, insbesondere bei der Verarbeitung von hochreaktiven Elementen wie Titan, Aluminium und Seltenerdmetallen. Das Ergebnis ist eine sauberere Schmelze ohne Oxideinschlüsse, die eine häufige Ursache für mechanisches Versagen sind.

Präzise Kontrolle der Legierungsbildung

In einer offenen Atmosphäre können bestimmte wertvolle und reaktive Legierungselemente verbrennen und als Oxide verloren gehen. Im Vakuum werden diese Elemente geschützt, was eine extrem präzise Kontrolle über die endgültige chemische Zusammensetzung der Legierung ermöglicht.

Entgasung und Entfernung von Verunreinigungen

Die Vakuumumgebung zieht aktiv gelöste Gase wie Wasserstoff und Stickstoff aus dem geschmolzenen Metall. Dieser Entgasungsprozess ist entscheidend für die Beseitigung von Porosität und internen Defekten, was zu Materialien mit überlegener Dichte und mechanischer Integrität führt.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, bringt die Wahl eines IVM-Ofens auch gewisse Komplexitäten und Einschränkungen mit sich. Objektivität erfordert die Anerkennung dieser Kompromisse.

Erhöhte Ausrüstungskosten und Komplexität

Ein IVM-System ist von Natur aus komplexer als ein herkömmliches. Es erfordert eine robuste Vakuumkammer, Hochleistungs-Vakuumpumpen, ausgeklügelte Dichtungen und fortschrittliche Steuerungssysteme, was alles zu einer höheren Anfangsinvestition führt.

Längere Gesamtzykluszeiten

Obwohl das Induktionsschmelzen selbst schnell ist, kann der gesamte Prozesszyklus für einen IVM-Ofen länger sein. Es muss Zeit aufgewendet werden, um die Kammer auf das erforderliche Vakuumniveau abzupumpen, bevor das Schmelzen beginnen kann, und in einigen Fällen mit Inertgas zu füllen.

Höherer Wartungsaufwand

Die Vakuumpumpen, Dichtungen und Instrumente eines IVM-Ofens erfordern eine speziellere Wartung als ein Induktionsofen mit offener Luft. Die Aufrechterhaltung der Vakuumdichtigkeit ist eine fortlaufende betriebliche Aufgabe.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung zwischen einem konventionellen und einem Vakuum-Induktionsofen dreht sich nicht darum, welcher "besser" ist, sondern welcher das geeignete Werkzeug für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem, hochvolumigem Schmelzen nicht-reaktiver Metalle liegt: Ein konventioneller Induktionsofen bietet die beste Balance aus Geschwindigkeit, Effizienz und Betriebseinfachheit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen, reaktiven oder speziellen Legierungen liegt: Ein Induktions-Vakuumofen ist unerlässlich, um Verunreinigungen zu verhindern, die endgültige Zusammensetzung zu kontrollieren und strenge Qualitätsstandards zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialeigenschaften bis zu ihrem theoretischen Maximum liegt: Die Entgasungs- und Raffinationsfähigkeiten eines Vakuumofens sind nicht verhandelbar, um Materialien ohne interne Defekte für kritische Anwendungen herzustellen.

Letztendlich hängt Ihre Wahl von einem klaren Verständnis der Chemie Ihres Materials und den Leistungsanforderungen Ihres Endprodukts ab.

Zusammenfassende Tabelle:

| Merkmal | Induktions-Vakuumschmelzofen | Konventioneller Induktionsofen |

|---|---|---|

| Atmosphärenkontrolle | Vakuumumgebung verhindert Oxidation und Verunreinigung | Offene Atmosphäre, anfällig für Oxidation |

| Reinheitsgrad | Hohe Reinheit, ideal für reaktive Metalle und Legierungen | Mäßige Reinheit, geeignet für nicht-reaktive Metalle |

| Schlüsselanwendungen | Luft- und Raumfahrt, Elektronik, Speziallegierungen | Allgemeines Schmelzen, hochvolumige nicht-reaktive Metalle |

| Kosten und Komplexität | Höhere Anfangskosten und Wartung | Niedrigere Kosten und einfachere Bedienung |

| Zykluszeit | Länger aufgrund von Vakuumprozessen | Schnellere Schmelzzyklen |

Bereit, Ihre Materialverarbeitung mit hochreinen Lösungen zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors verbessern und Innovationen in Ihrer Branche vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen