Für die industrielle Kalkproduktion bieten Drehrohröfen eine leistungsstarke Kombination aus hoher Kapazität, überlegener thermischer Effizienz und präziser Prozesssteuerung. Diese Vorteile führen zu einem konsistenten, hochwertigen Endprodukt, das für anspruchsvolle Anwendungen in der Stahlherstellung, im Bauwesen und in der chemischen Fertigung geeignet ist.

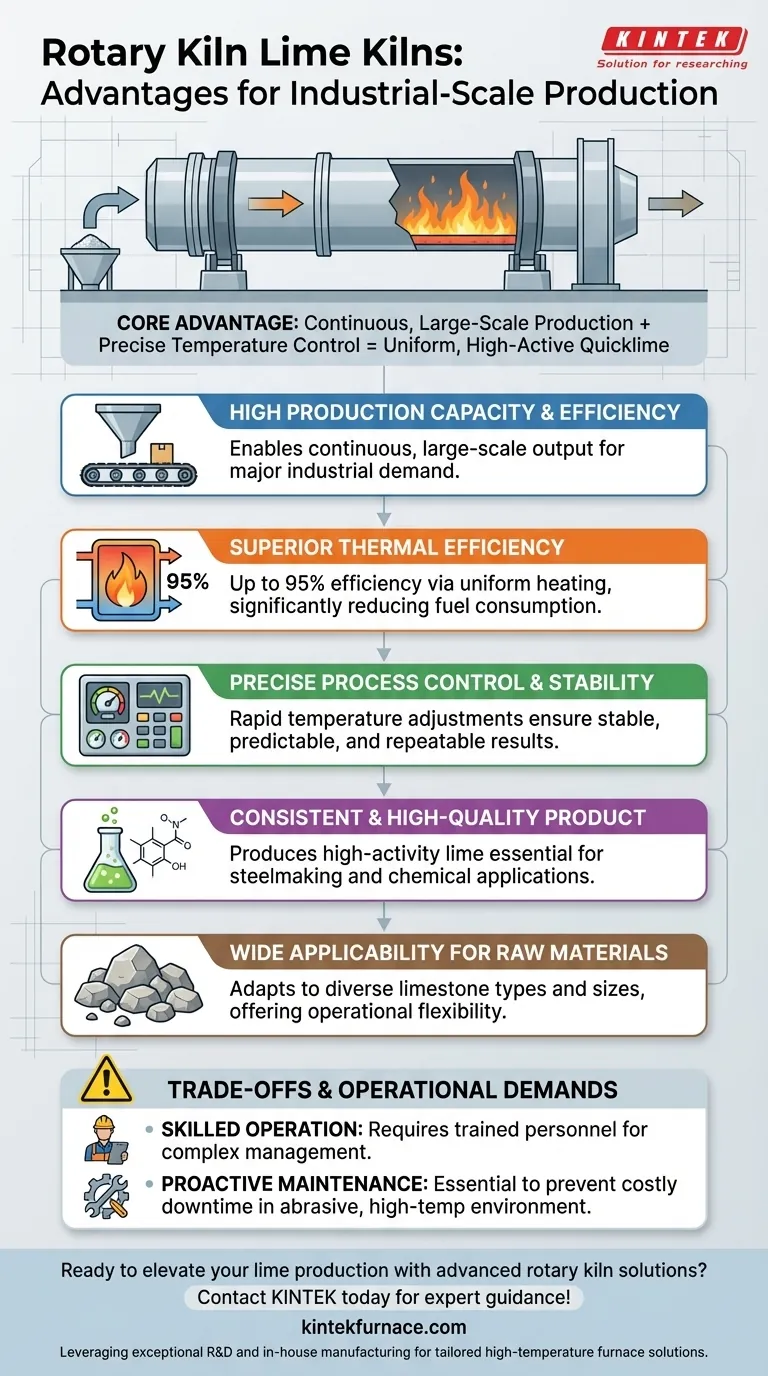

Der Hauptvorteil eines Drehrohrofens ist seine Fähigkeit, eine kontinuierliche, großtechnische Produktion mit außergewöhnlicher Temperaturkontrolle zu unterstützen. Dies führt direkt zu einem sehr gleichmäßigen und aktiven Branntkalk, ist jedoch mit höheren betrieblichen Komplexität verbunden.

Die Kernvorteile der Drehrohrofen-Technologie

Ein Drehrohrofen kalziniert Kalkstein durch einen kontinuierlichen Hochtemperaturprozess zu Branntkalk. Das Verständnis der wichtigsten Vorteile dieses Designs ist entscheidend für die Bewertung seiner Eignung für Ihre spezifischen Produktionsziele.

Hohe Produktionskapazität und Effizienz

Drehrohröfen sind für den kontinuierlichen Hochvolumenbetrieb ausgelegt. Ihre Fähigkeit, große Mengen Rohmaterial in kurzen Zyklen zu verarbeiten, macht sie zum Standard für große industrielle Anwendungen.

Dieser hohe Durchsatz ist ein erheblicher wirtschaftlicher Vorteil für Produzenten, die eine erhebliche und konstante Marktnachfrage befriedigen müssen.

Überragende thermische Effizienz

Moderne Drehrohröfen erreichen eine extrem hohe thermische Effizienz, wobei einige Designs bis zu 95 % erreichen. Die Drehbewegung des Ofens wälzt das Material um und gewährleistet eine gleichmäßige Hitzeeinwirkung.

Diese gleichmäßige Erwärmung minimiert Energieverschwendung und reduziert den Kraftstoffverbrauch pro Tonne Produkt, wodurch der Betrieb im Vergleich zu weniger fortschrittlichen Ofentypen wirtschaftlicher und umweltfreundlicher wird.

Präzise Prozesskontrolle und Stabilität

Das Design eines Drehrohrofens ermöglicht eine sehr starke Steuerbarkeit des Kalzinierungsprozesses. Bediener können schnelle und präzise Temperatureinstellungen vornehmen, um enge Prozessanforderungen zu erfüllen.

Dieses Maß an Kontrolle gewährleistet, dass der Prozess stabil bleibt, verhindert unzureichend oder übermäßig gebranntes Material und führt zu vorhersagbaren, wiederholbaren Ergebnissen.

Konstantes und hochwertiges Produkt

Das direkte Ergebnis präziser Temperaturkontrolle und gleichmäßiger Erwärmung ist ein stabiles, hochwertiges Produkt. Drehrohröfen produzieren stets Branntkalk mit hoher Aktivität.

Hochaktiver Kalk ist unerlässlich für Anwendungen, bei denen Reaktivität und chemische Reinheit kritisch sind, wie z.B. bei der Stahlherstellung als Flussmittel oder in bestimmten chemischen Syntheseprozessen.

Breite Anwendbarkeit für Rohmaterialien

Drehrohröfen zeigen eine starke Anpassungsfähigkeit an eine Vielzahl von Kalksteinsorten und -größen. Diese Flexibilität ist ein wichtiger betrieblicher Vorteil, da sie es einem Werk ermöglicht, Rohstoffe aus verschiedenen Steinbrüchen zu beziehen, ohne den Produktionsprozess zu beeinträchtigen.

Verständnis der Kompromisse und operativen Anforderungen

Obwohl die Vorteile erheblich sind, ist ein Drehrohrofen eine komplexe Industriemaschine, die spezifische Anforderungen und Herausforderungen mit sich bringt.

Die Notwendigkeit eines qualifizierten Betriebs

Die betriebliche Komplexität eines Drehrohrofens ist sein primärer Kompromiss. Er erfordert qualifiziertes technisches Personal, um den Prozess zu verwalten, regelmäßige Inspektionen durchzuführen und Kontrolldaten zu interpretieren.

Unternehmen müssen in robuste technische Schulungen und Wartungsmanagementprogramme investieren, um einen sicheren, effizienten Betrieb zu gewährleisten und die Anlagenstabilität zu verbessern.

Wartung und potenzielle Ausfallzeiten

Unsachgemäßer Betrieb oder verzögerte Wartung kann zu Anlagenausfällen und kostspieligen Produktionsunfällen führen. Die Hochtemperatur- und abrasive Umgebung im Ofen beansprucht seine Komponenten erheblich.

Eine proaktive Wartungsstrategie ist keine Option; sie ist unerlässlich, um eine lange Lebensdauer zu erreichen und ungeplante Ausfallzeiten zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Ofentechnologie ist eine strategische Entscheidung, die mit Ihrem Produktionsumfang, Ihren Qualitätszielen und Ihren betrieblichen Fähigkeiten übereinstimmen muss.

- Wenn Ihr Hauptaugenmerk auf großem, kontinuierlichem Ausstoß liegt: Die hohe Kapazität und Effizienz eines Drehrohrofens machen ihn zur definitiven Wahl für die industrielle Produktion.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Produktqualität und -konsistenz liegt: Die präzise Prozesskontrolle eines Drehrohrofens gewährleistet, dass Sie den stabilen, hochaktiven Kalk produzieren können, der für spezielle Anwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der betrieblichen Komplexität und der Anfangsinvestitionen liegt: Müssen Sie möglicherweise kleinere oder weniger komplexe Ofentypen bewerten, da ein Drehrohrofen erhebliche Kapital- und spezialisierte technische Expertise erfordert.

Letztendlich ist die Wahl eines Drehrohrofens eine Investition in die Produktion von hohem Volumen und hoher Qualität, die ein paralleles Engagement für operative Exzellenz erfordert.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Hohe Produktionskapazität | Ermöglicht kontinuierlichen, großtechnischen Ausstoß für den industriellen Bedarf |

| Überragende thermische Effizienz | Reduziert den Kraftstoffverbrauch mit bis zu 95 % Effizienz, senkt Kosten |

| Präzise Prozesskontrolle | Gewährleistet stabile Temperatureinstellungen für wiederholbare Ergebnisse |

| Gleichbleibende Produktqualität | Produziert hochaktiven Kalk, ideal für Stahlherstellung und Chemikalien |

| Breite Rohmaterialanwendbarkeit | Passt sich an verschiedene Kalksteinsorten und -größen an für Flexibilität |

Bereit, Ihre Kalkproduktion mit fortschrittlichen Drehrohrofenlösungen zu verbessern? Kontaktieren Sie KINTEK noch heute für fachkundige Beratung! KINTEK nutzt herausragende F&E und eigene Fertigung, um verschiedene Industrien mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen und eine verbesserte Effizienz, Qualität und Zuverlässigkeit für Ihre Abläufe zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen