Die Hauptvorteile eines Kanalinduktionsofens konzentrieren sich auf dramatische Verbesserungen der Betriebseffizienz, Materialqualität und Kosteneinsparungen. Diese Technologie nutzt ein hochkontrolliertes elektromagnetisches Feld, um Wärme direkt im Metall zu erzeugen, was zu schnellem Schmelzen, minimalem Abfall und einer deutlich kontrollierteren und automatisierteren Produktionsumgebung im Vergleich zu herkömmlichen Methoden führt.

Ein Kanalinduktionsofen ist mehr als nur ein Heizgerät; er ist ein Präzisionswerkzeug, das die Fertigung verbessert, indem es eine unübertroffene Temperaturkontrolle, einen reduzierten Energieverbrauch und eine verbesserte Endqualität des Metalls selbst liefert.

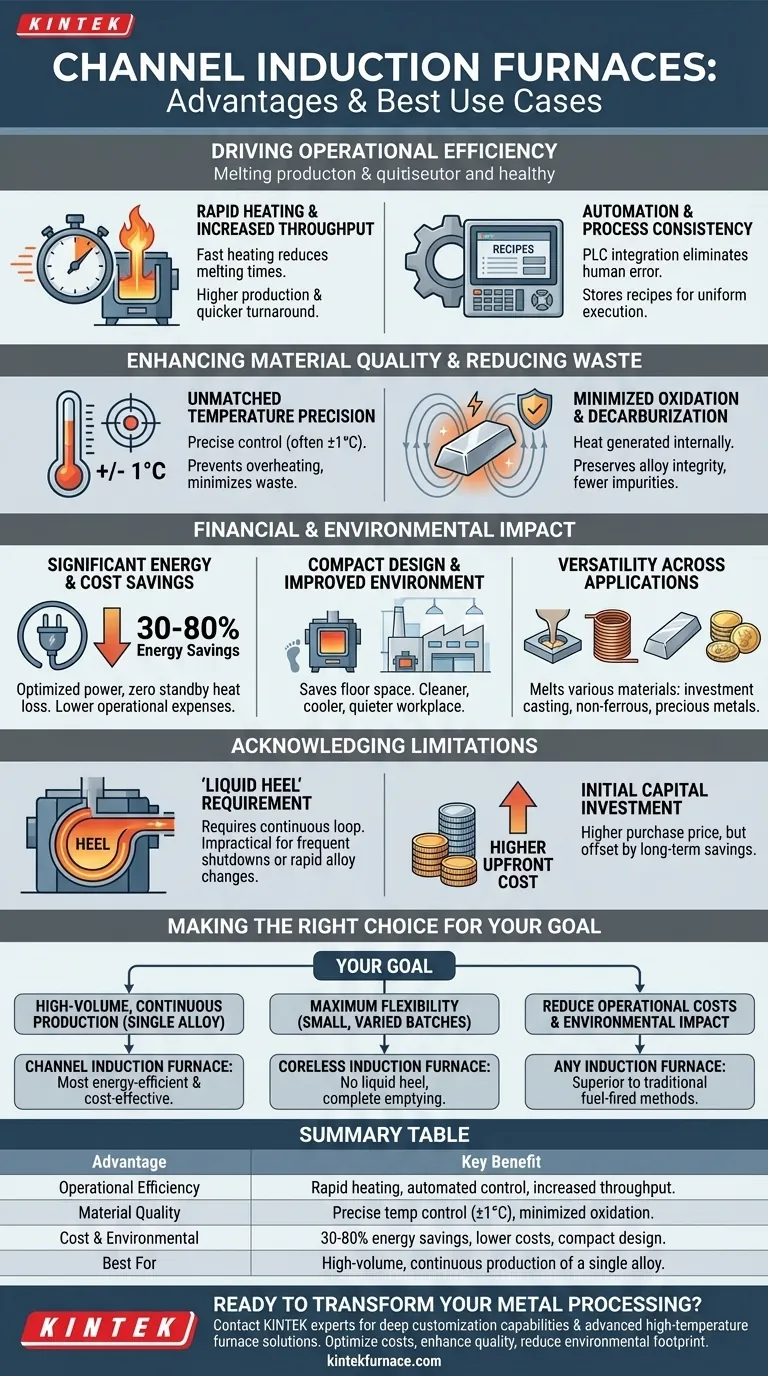

Steigerung der Betriebseffizienz

Die Hauptattraktivität der Induktionstechnologie liegt in ihrer Fähigkeit, den Schmelzprozess zu rationalisieren und zu beschleunigen. Diese Effizienz wird sowohl durch Geschwindigkeit als auch durch intelligente Steuerung erreicht.

Schnelles Erhitzen und erhöhter Durchsatz

Hochfrequenzleistung erzeugt sofort und direkt im leitfähigen Material Wärme. Diese schnelle Aufheizgeschwindigkeit reduziert die Schmelzzeiten drastisch.

Für Branchen wie Gießereien und Metallguss bedeutet dies direkt eine höhere Produktionseffizienz und schnellere Bearbeitungszeiten für Aufträge.

Automatisierung und Prozesskonsistenz

Moderne Öfen sind mit speicherprogrammierbaren Steuerungen (SPS) integriert. Dies ermöglicht die einfache Programmierung und Speicherung mehrerer „Rezepte“ für verschiedene Legierungen und Prozesse.

Die Automatisierung stellt sicher, dass jede Charge mit exakt denselben Parametern ausgeführt wird, wodurch menschliche Fehler eliminiert und eine konsistente Leistung gewährleistet wird. Diese Systeme erstellen auch detaillierte Betriebsaufzeichnungen für die Qualitätskontrollanalyse und Berichterstattung.

Verbesserung der Materialqualität und Reduzierung von Abfall

Kontrolle ist das entscheidende Merkmal des Induktionsschmelzens. Durch die hochpräzise Steuerung des Prozesses verbessern Sie direkt die metallurgischen Eigenschaften des Endprodukts und minimieren Verluste.

Unübertroffene Temperaturpräzision

Induktionssysteme bieten eine präzise Temperaturkontrolle, oft innerhalb von ±1°C. Dieses Maß an Genauigkeit ist entscheidend, um spezifische, gewünschte Metalleigenschaften zu erzielen.

Eine genaue Regelung verhindert Überhitzung, was Materialverschwendung minimiert und sicherstellt, dass das Endprodukt strengen Qualitätsstandards entspricht.

Minimierte Oxidation und Entkohlung

Da die Wärme im Metall erzeugt wird und nicht durch eine externe Flamme zugeführt wird, gibt es deutlich weniger Oxidation und Entkohlung.

Dies bewahrt die Integrität und Zusammensetzung der Legierung, was zu einer höheren Qualität, einer saubereren Schmelze mit weniger zu handhabenden Verunreinigungen führt.

Verständnis der finanziellen und ökologischen Auswirkungen

Der Wechsel zur Induktionstechnologie hat tiefgreifende Auswirkungen auf das Geschäftsergebnis eines Unternehmens und seinen ökologischen Fußabdruck. Diese Vorteile sind miteinander verbunden und bilden eine starke geschäftliche Argumentation.

Erhebliche Energie- und Kosteneinsparungen

Induktionsöfen können im Vergleich zu herkömmlichen brennstoffbetriebenen Methoden 30–80 % Energieeinsparungen bieten. Dies ist auf eine optimierte Leistungsregelung und null Wärmeverlust während der Standby-Zeiten zurückzuführen.

Darüber hinaus entfallen die wiederkehrenden Kosten und Handhabungsrisiken, die mit dem Kauf von Brennstoff oder Verbrauchselektroden verbunden sind, wodurch die Betriebskosten direkt gesenkt werden.

Kompaktes Design und verbesserte Arbeitsumgebung

Diese Öfen haben ein kompaktes Design, sparen wertvollen Platz und können die Betriebskosten der Anlage senken.

Durch die Eliminierung der Verbrennung schaffen sie eine viel sauberere, kühlere und leisere Arbeitsumgebung. Dies verbessert die Sicherheit und die Mitarbeitermoral, ohne dass umfangreiche Belüftungssysteme für Abgase erforderlich sind.

Vielseitigkeit in verschiedenen Anwendungen

Die Technologie ist sehr vielseitig und kann eine breite Palette von Materialien schmelzen. Gängige Anwendungen umfassen Feinguss, Kupfer- und Aluminiumschmelzen, die Verarbeitung von Edelmetallen und die Herstellung hochhomogener Legierungen.

Einschränkungen anerkennen

Für eine objektive Bewertung ist es entscheidend zu verstehen, in welchem spezifischen betrieblichen Kontext ein Kanalofen hervorragend ist und wo er weniger geeignet sein könnte.

Die Anforderung des „flüssigen Sumpfes“

Ein entscheidendes Merkmal eines Kanalofens ist, dass er einen kontinuierlichen Kreislauf aus geschmolzenem Metall – den „Sumpf“ – benötigt, um den elektrischen Kreislauf aufrechtzuerhalten. Dies macht ihn außergewöhnlich effizient für den kontinuierlichen oder semi-kontinuierlichen Betrieb mit derselben Legierung.

Dies macht ihn jedoch unpraktisch für Operationen, die häufige Abschaltungen, Neustarts oder schnelle Wechsel zwischen verschiedenen Legierungsarten erfordern.

Anfängliche Kapitalinvestition

Der anfängliche Kaufpreis eines Induktionsofens kann höher sein als bei einigen traditionellen Ofentypen. Diese Vorlaufkosten werden in der Regel im Laufe der Zeit durch die erheblichen Energie- und Betriebseinsparungen ausgeglichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt ausschließlich von Ihren spezifischen Produktionsanforderungen und Geschäftszielen ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kontinuierlichen Produktion einer einzelnen Legierung liegt: Ein Kanalinduktionsofen ist wahrscheinlich die energieeffizienteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf maximaler Flexibilität für kleine, unterschiedliche Chargen liegt: Ein kernloser Induktionsofen könnte die bessere Wahl sein, da er keinen flüssigen Sumpf benötigt und zwischen den Schmelzen vollständig entleert werden kann.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten und der Umweltbelastung liegt: Jeder Induktionsofen bietet einen klaren und signifikanten Vorteil gegenüber herkömmlichen brennstoffbetriebenen Technologien.

Letztendlich geht es bei der Wahl der richtigen Technologie darum, die inhärenten Stärken der Ausrüstung mit Ihren operativen Zielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Betriebseffizienz | Schnelles Erhitzen, automatisierte Steuerung und erhöhter Durchsatz |

| Materialqualität | Präzise Temperaturkontrolle (±1°C), minimierte Oxidation |

| Kosten & Umwelt | 30–80 % Energieeinsparungen, niedrigere Betriebskosten, kompaktes Design |

| Am besten geeignet für | Hochvolumige, kontinuierliche Produktion einer einzelnen Legierung |

Bereit, Ihre Metallverarbeitung mit überlegener Effizienz und Qualität zu transformieren?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Expertise in der Induktionsheiztechnologie, einschließlich Kanal- und kernloser Öfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen – sei es für Feinguss, Nichteisenmetallschmelzen oder die Verarbeitung von Edelmetallen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine maßgeschneiderte Induktionsofenlösung Ihre Betriebskosten optimieren, die Produktqualität verbessern und Ihren ökologischen Fußabdruck reduzieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit