Im Grunde genommen sind die Haupteinschränkungen eines Zirkonoxid-Dentalofens seine höheren Anschaffungskosten, die längeren traditionellen Zykluszeiten und sein spezialisierter Charakter. Obwohl er für die Verarbeitung von hochfestem Zirkonoxid unerlässlich ist, ist er keine universelle Lösung für alle Dental-Keramiken und stellt daher eine ineffiziente Wahl für Labore oder Praxen dar, die nicht regelmäßig mit diesem Material arbeiten.

Ein Zirkonoxidofen ist ein hochspezialisiertes Instrument, das für eine einzige, anspruchsvolle Aufgabe entwickelt wurde: das Sintern von Zirkonoxid bei extrem hohen Temperaturen. Seine Einschränkungen sind keine Designfehler, sondern direkte Folgen dieser Spezialisierung und drehen sich um Kosten, Betriebszeit und mangelnde Vielseitigkeit für Materialien mit niedrigerer Temperatur.

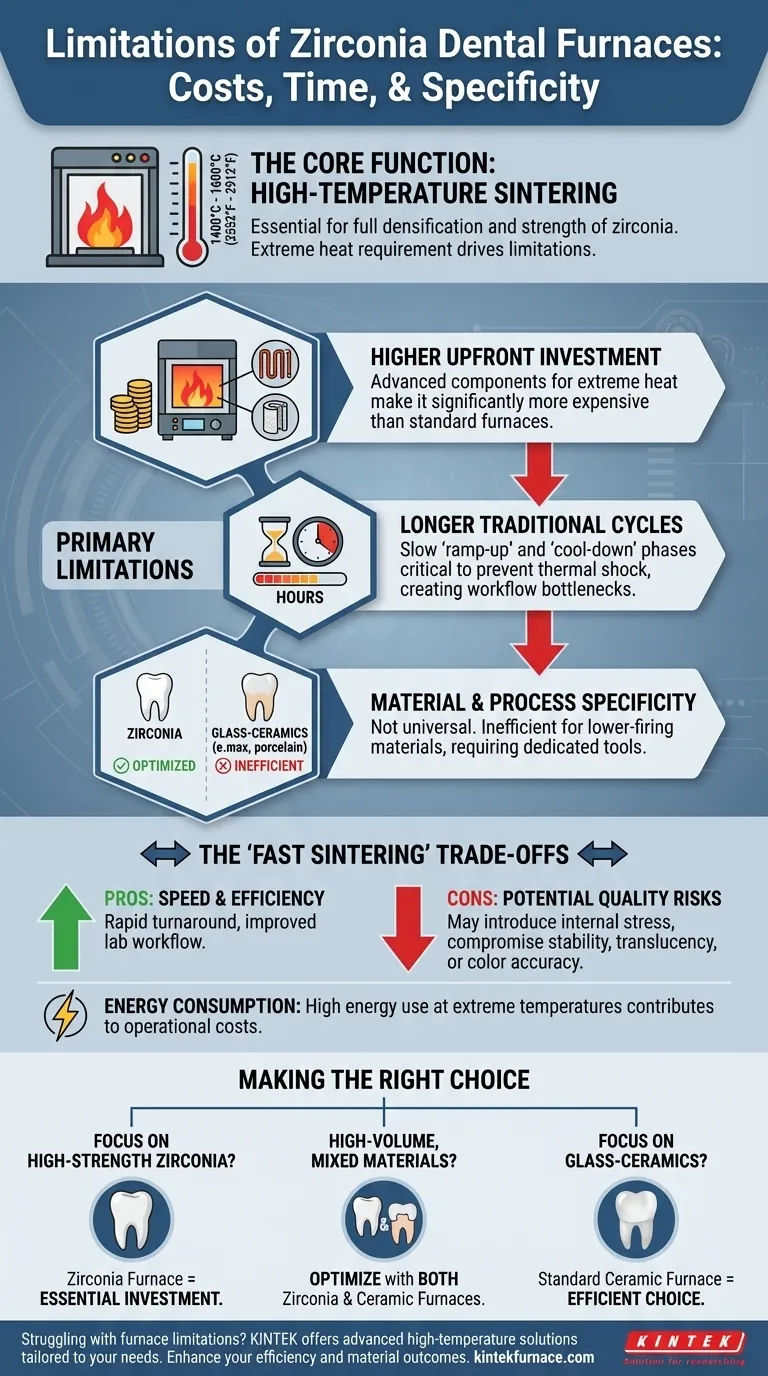

Die Kernfunktion: Hochtemperatursintern

Um die Einschränkungen eines Zirkonoxidofens zu verstehen, muss man zunächst seinen grundlegenden Zweck verstehen. Sein gesamtes Design ist darauf ausgelegt, die extremen Temperaturen zu erreichen, die für die Verarbeitung von Zirkonoxid erforderlich sind.

Die Anforderung hoher Hitze

Zirkonoxid-Restaurationen benötigen einen Prozess namens Sintern, um ihre endgültige Dichte, Festigkeit und ästhetischen Eigenschaften zu erreichen. Dieser Prozess erfordert extrem hohe Temperaturen, typischerweise zwischen 1400°C und 1600°C (2552°F und 2912°F).

Warum diese Temperatur notwendig ist

Nur bei diesen Temperaturen können die vorgesinterten Zirkonoxidpartikel miteinander verschmelzen und vollständig verdichten. Unzureichende Hitze führt zu einer porösen, schwachen und ästhetisch mangelhaften Endrestauration. Diese Hochtemperaturfähigkeit unterscheidet Zirkonoxidöfen von Standard-Keramik- oder Porzellanöfen.

Analyse der Haupteinschränkungen

Die anspruchsvollen technischen Anforderungen eines Zirkonoxidofens führen direkt zu seinen Hauptbetriebs- und Finanznachteilen.

Höhere Anfangsinvestition

Um sicher und konstant 1600°C zu erreichen, benötigt ein Ofen fortschrittliche Komponenten. Dazu gehören Heizelemente mit hoher Reinheit (wie Siliziummolybdänstäbe) und robuste, mehrschichtige Isolierung. Diese spezialisierten Teile machen Zirkonoxidöfen erheblich teurer als Standard-Porzellanöfen.

Traditionell längere Sinterzyklen

Ein vollständiger, herkömmlicher Sinterzyklus kann mehrere Stunden dauern. Dies betrifft nicht nur die Zeit bei der Höchsttemperatur, sondern umfasst auch die langsamen, kontrollierten „Aufheiz-“ und „Abkühlphasen“, die entscheidend sind, um thermische Schocks und Rissbildung in den Restaurationen zu verhindern. Dies kann in einem hochvolumigen Labor zu einem erheblichen Engpass im Arbeitsablauf führen.

Material- und Prozessspezifität

Ein Zirkonoxidofen ist für das Hochtemperatursintern optimiert. Ihn für Niedrigtemperaturmaterialien wie Glaskeramiken (z. B. e.max) oder Feldspatporzellan zu verwenden, ist ineffizient. Diese Materialien erfordern andere, niedrigere Temperaturprofile, was einen dedizierten Zirkonoxidofen zu einem ungeeigneten und teuren Werkzeug für diese Arbeit macht.

Die Abwägungen verstehen: Die Nuance des „Schnellsinterns“

Viele moderne Öfen werben mit „Schnellsinter“-Zyklen, einige dauern nur 65 Minuten. Obwohl diese Funktion die Einschränkung langer Zykluszeiten behebt, führt sie zu einem kritischen Satz von Kompromissen, die jeder Techniker berücksichtigen muss.

Das Versprechen der Geschwindigkeit

Schnelle Zyklen verbessern die tägliche Durchlaufzeit und die allgemeine Laboreffizienz drastisch. Dies erreichen sie durch extrem schnelle Aufheizraten und verkürzte Haltezeiten.

Der potenzielle Preis der Geschwindigkeit

Diese Geschwindigkeit kann ihren Preis haben. Schnelles Aufheizen und Abkühlen können innere Spannungen im Zirkonoxidgerüst verursachen. Dies kann potenziell die Langzeitstabilität des Materials beeinträchtigen oder sich negativ auf seine endgültige Transluzenz und Farbgenauigkeit auswirken. Die Anweisungen des Herstellers sowohl für den Ofen als auch für das Zirkonoxidmaterial müssen genau befolgt werden.

Der Faktor Energieverbrauch

Das Erreichen von Temperaturen von 1500°C oder mehr erfordert eine beträchtliche Menge an Energie. Obwohl moderne Öfen eine effiziente Isolierung verwenden, sind sie immer noch energieintensive Geräte, insbesondere im Vergleich zu Porzellanöfen mit niedrigerer Temperatur. Dies trägt zu höheren langfristigen Betriebskosten bei.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von den primären Materialien ab, die in Ihrem Labor oder Ihrer Praxis verwendet werden.

- Wenn Ihr Hauptaugenmerk auf hochfesten Zirkonoxidrestaurationen liegt: Ein dedizierter Zirkonoxidofen ist eine unverzichtbare und notwendige Investition, um korrekte klinische Ergebnisse zu erzielen.

- Wenn Sie ein hochvolumiges Labor mit gemischten Materialien betreiben: Die Optimierung des Workflows kann den Besitz sowohl eines Zirkonoxidofens für Hochtemperaturarbeiten als auch eines separaten, vielseitigeren Keramikofens für Materialien mit niedrigerer Brenntemperatur erfordern.

- Wenn Ihre Praxis hauptsächlich Glaskeramiken oder Porzellan verwendet: Ein Zirkonoxidofen ist eine unnötige Ausgabe und Betriebsbelastung; ein Standard-Keramikofen mit niedrigerer Temperatur ist die geeignetere und effizientere Wahl.

Letztendlich ist die Wahl des richtigen Ofens eine strategische Entscheidung, die die Fähigkeiten Ihrer Ausrüstung mit Ihren klinischen und geschäftlichen Zielen in Einklang bringt.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung |

|---|---|

| Höhere Anschaffungskosten | Teurer aufgrund fortschrittlicher Komponenten für hohe Temperaturen (1400-1600°C). |

| Längere Zykluszeiten | Traditionelle Sinterzyklen dauern Stunden und können den Arbeitsablauf verlangsamen. |

| Materialspezifität | Optimiert für Zirkonoxid; ineffizient für Niedertemperaturkeramiken wie e.max oder Porzellan. |

| Energieverbrauch | Hoher Energieverbrauch bei extremen Temperaturen erhöht die Betriebskosten. |

| Abwägungen beim Schnellsintern | Schnelle Zyklen können die Materialstabilität, Transluzenz oder Farbgenauigkeit beeinträchtigen. |

Haben Sie Probleme mit den Einschränkungen von Öfen in Ihrem Dentallabor? KINTEK bietet fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch die Nutzung hervorragender F&E und eigener Fertigung bieten wir Muffel-, Roh-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifender Anpassung zur Erfüllung einzigartiger experimenteller Anforderungen. Steigern Sie Ihre Effizienz und Materialergebnisse – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen