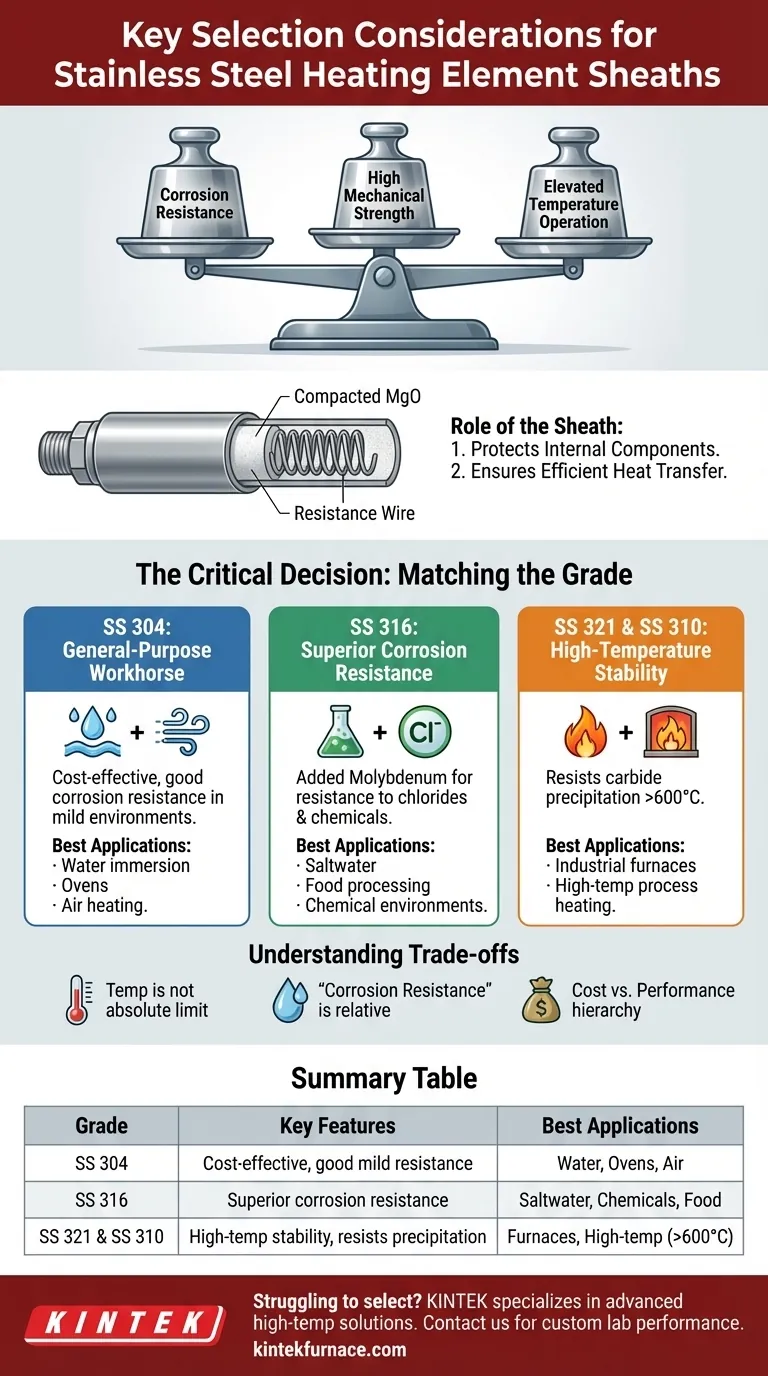

Die primären Überlegungen bei der Auswahl von Edelstahl als Heizrohr sind seine ausgezeichnete Balance aus Korrosionsbeständigkeit, hoher mechanischer Festigkeit und der Fähigkeit, bei erhöhten Temperaturen zu arbeiten. Seine Vielseitigkeit macht ihn zur Standardwahl für Anwendungen, die vom Erhitzen von Wasser und Luft bis zum Einsatz in leicht korrosiven Industrieumgebungen reichen.

Die entscheidende Entscheidung ist nicht einfach die Wahl von Edelstahl, sondern die Auswahl der richtigen Sorte von Edelstahl. Jede Sorte bietet einen spezifischen Kompromiss zwischen Kosten, Korrosionsbeständigkeit und Hochtemperaturleistung, und die Anpassung der Sorte an Ihre Betriebsumgebung ist für Langlebigkeit und Sicherheit unerlässlich.

Die Rolle des Mantelmaterials

Ein Heizrohr erzeugt keine Wärme; seine Aufgabe ist es, den internen Widerstandsdraht (typischerweise Nichrom) und die verdichtete Magnesiumoxid (MgO)-Isolierung vor der Außenwelt zu schützen.

Schutz hat Priorität

Der Mantel ist die erste Verteidigungslinie gegen mechanische Beschädigungen und Umwelteinflüsse. Ein Bruch im Mantel führt zu einem schnellen Ausfall des Elements, da Feuchtigkeit oder Verunreinigungen die Isolierung beeinträchtigen und den Widerstandsdraht kurzschließen würden.

Sicherstellung eines effizienten Wärmeübergangs

Das Mantelmaterial muss die Wärme auch effizient vom internen Draht auf das umgebende Medium (Luft, Flüssigkeit oder eine feste Oberfläche) übertragen. Edelstahl bietet hierfür eine gute Wärmeleitfähigkeit, obwohl er nicht so leitfähig ist wie Kupfer oder Aluminium.

Anpassung der Edelstahlsorte an die Anwendung

Obwohl oft als ein einziges Material bezeichnet, ist "Edelstahl" eine Legierungsfamilie. Die gängigsten Sorten für Heizrohre haben unterschiedliche Eigenschaften, die auf spezifische Bedingungen zugeschnitten sind.

SS 304: Das Allzweck-Arbeitspferd

SS 304 ist der am weitesten verbreitete und kostengünstigste Edelstahl. Er bietet eine ausgezeichnete Korrosionsbeständigkeit in einer Vielzahl von atmosphärischen und Süßwasserumgebungen.

Er ist die Standardwahl für Tauchsieder, Öfen und Lufterhitzer, bei denen die Hauptanliegen Oxidation und allgemeine Haltbarkeit sind.

SS 316: Überlegene Korrosionsbeständigkeit

SS 316 enthält eine wichtige Ergänzung: Molybdän. Dieses Element verbessert seine Beständigkeit gegen Korrosion durch Chloride und andere Industriechemikalien erheblich.

Wählen Sie SS 316 für Anwendungen mit Salzwasser, Enteisungslösungen, Lebensmittelverarbeitungsanlagen mit aggressiven Reinigungsmitteln oder bestimmten sauren Bedingungen. In diesen Umgebungen ist es ein notwendiges Upgrade gegenüber SS 304.

SS 321 & SS 310: Hochtemperaturstabilität

Wenn die Betriebstemperaturen konstant 500-600°C überschreiten, können Standard-Edelstahlsorten unter einem Phänomen leiden, das als Carbidausscheidung bezeichnet wird. Dies entzieht den Korngrenzen Chrom, wodurch der Stahl nach dem Abkühlen anfällig für Korrosion wird.

SS 321 (mit Titan stabilisiert) und SS 310 (mit hohem Chrom- und Nickelgehalt) sind so konzipiert, dass sie diesem Effekt widerstehen. Sie behalten ihre Korrosionsbeständigkeit und strukturelle Integrität bei kontinuierlich hohen Temperaturen bei, die die für Spezialanwendungen wie Industrieöfen und Hochtemperatur-Prozessheizungen genannten 800°C erreichen.

Die Kompromisse verstehen

Die Auswahl des richtigen Materials erfordert die Anerkennung seiner Grenzen. Keine einzelne Sorte ist für jede Situation perfekt.

Temperatur ist keine absolute Grenze

Die maximale Betriebstemperatur von 800°C gilt nur für Hochtemperatur-Sorten wie SS 310. Für den gängigen SS 304 ist die praktische Dauerbetriebstemperatur viel niedriger, um Oxidation und Festigkeitsverlust zu vermeiden. Konsultieren Sie immer die Herstellerspezifikationen für das jeweilige Element.

„Korrosionsbeständigkeit“ ist relativ

Ein Material ist nur in Bezug auf eine bestimmte Substanz „korrosionsbeständig“. SS 304 ist in Süßwasser robust, wird aber in einer chloridreichen Umgebung schnell versagen. Das genaue chemische Make-up des Mediums, das Sie erhitzen, zu verstehen, ist nicht verhandelbar.

Kosten vs. Leistung

Es gibt eine klare Kostenhierarchie. SS 304 ist die Basis. SS 316 ist aufgrund des Molybdänzusatzes teurer. Hochtemperatur-Sorten wie SS 321 und SS 310 haben einen erheblichen Kostenaufschlag für ihre spezialisierte Leistung. Eine Überdimensionierung eines Materials führt zu unnötigen Ausgaben.

Die richtige Wahl für Ihr Ziel treffen

Treffen Sie Ihre Auswahl basierend auf dem anspruchsvollsten Aspekt Ihrer Betriebsumgebung.

- Wenn Ihr Hauptaugenmerk auf der Allzweckheizung liegt (Luft, Süßwasser, milde Lebensmittel): SS 304 bietet die beste Balance aus Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Beständigkeit gegen spezifische Korrosionsmittel liegt (Salzwasser, Chemikalien, Prozessflüssigkeiten): SS 316 ist die notwendige und richtige Wahl, um vorzeitigem Versagen vorzubeugen.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperaturbetrieb liegt (über 600°C): Sie müssen eine stabilisierte Sorte wie SS 321 oder eine hochlegierte Sorte wie SS 310 spezifizieren, um die Langlebigkeit des Elements zu gewährleisten.

Letztendlich hängt ein erfolgreiches Design davon ab, die Fähigkeiten des Mantelmaterials genau an die spezifischen Anforderungen der Anwendung anzupassen.

Zusammenfassungstabelle:

| Edelstahlsorte | Hauptmerkmale | Beste Anwendungen |

|---|---|---|

| SS 304 | Kostengünstig, gute Korrosionsbeständigkeit in milden Umgebungen | Tauchsieder, Öfen, Lufterhitzer |

| SS 316 | Überlegene Korrosionsbeständigkeit gegenüber Chloriden und Chemikalien | Salzwasser, Lebensmittelverarbeitung, industrielle chemische Umgebungen |

| SS 321 & SS 310 | Hochtemperaturstabilität, widersteht Carbidausscheidung | Industrieöfen, Hochtemperatur-Prozessheizung über 600°C |

Haben Sie Schwierigkeiten, das richtige Heizrohrmaterial für Ihr Labor auszuwählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Mit außergewöhnlicher Forschung und Entwicklung und eigener Fertigung bieten wir eine umfassende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und Haltbarkeit und Effizienz in korrosiven oder hochhitzigen Umgebungen zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Leistung und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus