Im Wesentlichen ist ein PECVD-System für 100-mm-Wafer ein hochflexibles Abscheidungswerkzeug, das sich durch seine Prozessflexibilität und präzise Kontrolle der Filmeigenschaften auszeichnet. Zu den Hauptmerkmalen gehören eine Vakuumkammer mit beheizten Elektroden, ein Gaszuführungssystem mit mehreren Leitungen und Massendurchflussreglern sowie eine Hochfrequenz (HF)-Plasmeerzeugung, die das Wachstum von Qualitätsfilmen bei Temperaturen ermöglicht, die weit unter denen herkömmlicher Verfahren liegen.

Obwohl sich spezifische Modelle unterscheiden, handelt es sich bei PECVD-Anlagen dieser Klasse im Grunde um eine vielseitige Forschungs- und Entwicklungsplattform. Ihr Hauptwert liegt in der Fähigkeit, Filme auf einer Vielzahl von Materialien abzuscheiden – eine Flexibilität, die oft Vorrang vor der extremen Reinheit hat, die für die führende Halbleiterfertigung erforderlich ist.

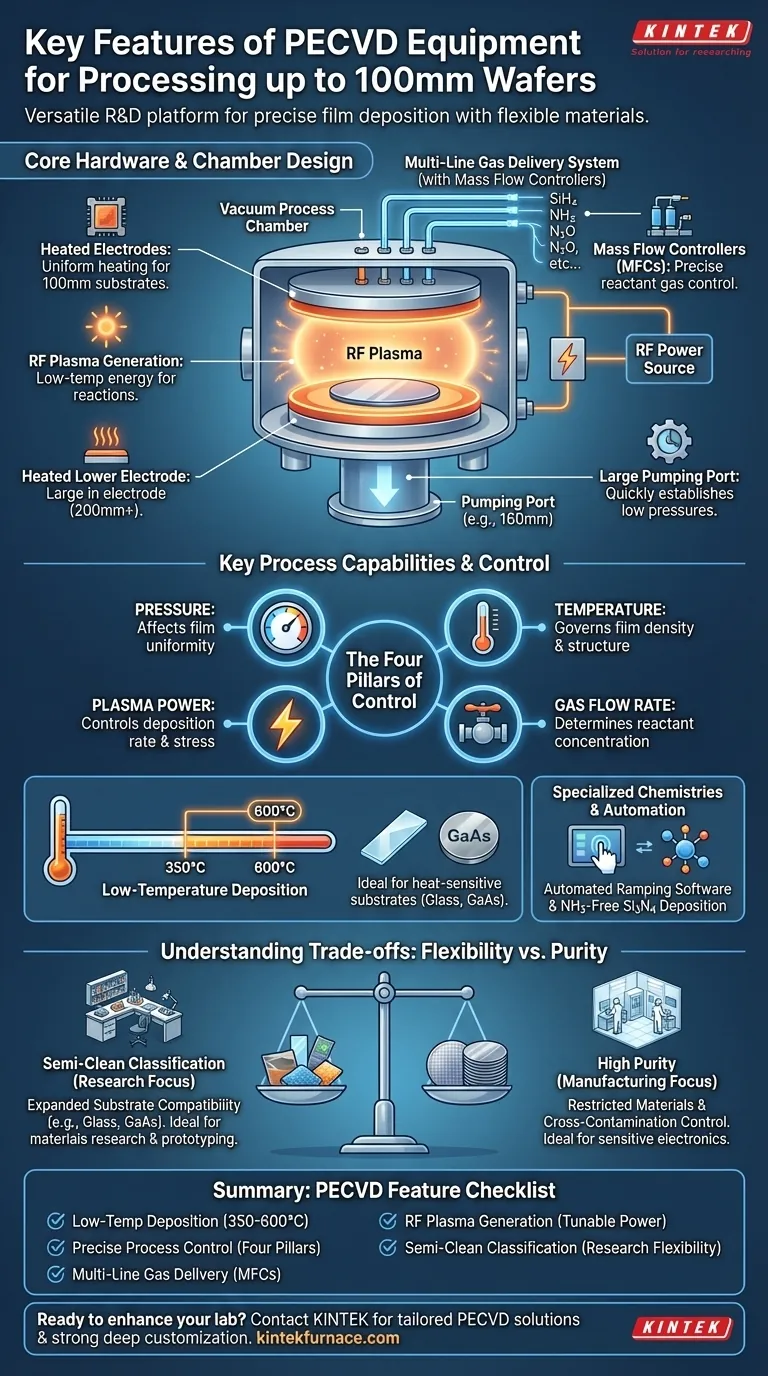

Kern-Hardware und Kammerdesign

Der physikalische Aufbau eines PECVD-Systems ist auf eine präzise, reproduzierbare Kontrolle der Abscheidungsumgebung ausgelegt.

Die Prozesskammer und Elektroden

Ein typisches System ist um eine Vakuumprozesskammer herum aufgebaut. Sie verfügt über eine beheizte obere Elektrode und eine untere Elektrode, die den Wafer hält und oft einen Durchmesser von über 200 mm hat, um eine gleichmäßige Erwärmung des 100-mm-Substrats zu gewährleisten. Ein großer Pumpenanschluss, wie z. B. ein 160-mm-Anschluss, ist entscheidend, um die für den Prozess erforderlichen niedrigen Drücke schnell aufzubauen und aufrechtzuerhalten.

Gaszuführungssystem

Die präzise Steuerung der Reaktantengase ist nicht verhandelbar. Diese Systeme verfügen über einen hochentwickelten Gas-Pod, oft mit einem Dutzend oder mehr Gasleitungen. Jede Leitung wird von einem Massendurchflussregler (MFC) gesteuert, der sicherstellt, dass die exakte Menge jedes Vorläufergases in die Kammer eintritt, was eine reproduzierbare und einstellbare Filmsynthese ermöglicht.

Plasmeerzeugung und -steuerung

Das System verwendet eine Hochfrequenz-(HF)-Stromquelle, um die Vorläufergase in ein Plasma zu zünden. Dieses Plasma liefert die Energie für die chemischen Reaktionen, weshalb der Prozess bei niedrigen Temperaturen ablaufen kann. Die Fähigkeit, die HF-Leistung zu steuern, ist einer der wichtigsten Hebel zur Anpassung von Filmeigenschaften wie Dichte und Spannung.

Wichtige Prozessfähigkeiten und -steuerung

Die Hardwarefunktionen ermöglichen eine breite Palette von Prozessfähigkeiten. Die Beherrschung des Werkzeugs bedeutet zu verstehen, wie man seine Kernparameter manipuliert.

Die vier Säulen der PECVD-Steuerung

Die Filmqualität wird durch das Zusammenspiel von vier kritischen Parametern bestimmt:

- Druck: Beeinflusst die mittlere freie Weglänge der reaktiven Spezies und beeinflusst die Filmhomogenität.

- Temperatur: Regelt die Oberflächenmobilität der Atome und beeinflusst die Filmdichte und -struktur.

- Gasflussrate: Bestimmt die Konzentration der Reaktanten, die für die Abscheidungsreaktion zur Verfügung stehen.

- Plasmaleistung: Steuert die Energie der Reaktion und beeinflusst die Abscheidungsrate und die Filmspannung.

Niedertemperaturabscheidung

Der definierende Vorteil von PECVD ist seine Fähigkeit, hochwertige Filme bei niedrigen Temperaturen abzuscheiden, typischerweise zwischen 350 °C und 600 °C. Dies ermöglicht die Beschichtung von Substraten, die die hohen Temperaturen der herkömmlichen chemischen Gasphasenabscheidung (CVD) nicht vertragen, wie z. B. Glas oder bestimmte Verbindungshalbleiter.

Spezialisierte Filmsynthesen

Die Hardware ist oft darauf ausgelegt, spezifische, fortschrittliche Synthesen zu ermöglichen. Einige Systeme sind beispielsweise so gebaut, dass sie eine ammoniakfreie (NH3-freie) Siliziumnitrid (Si3N4)-Abscheidung ermöglichen. Dieser Prozess wurde speziell entwickelt, um den Wasserstoff (H2)-Gehalt im Endfilm zu reduzieren, wodurch dessen elektrische und mechanische Eigenschaften verbessert werden.

Benutzeroberfläche und Automatisierung

Moderne Systeme integrieren diese Steuerungen in eine einzige Oberfläche, oft einen Touchscreen. Sie umfassen typischerweise Parameter-Ramping-Software, mit der der Benutzer schrittweise Änderungen von Temperatur, Druck oder Gasfluss während eines Laufs programmieren kann. Diese Automatisierung ist entscheidend für die Prozesskonsistenz und die Abscheidung komplexer Filmstapel.

Die Kompromisse verstehen: Flexibilität vs. Reinheit

Die Klassifizierung eines Werkzeugs gibt Aufschluss über seinen Verwendungszweck und seine inhärenten Einschränkungen.

Die Klassifizierung „Semi-Clean“

PECVD-Anlagen für 100-mm-Wafer werden oft als „Semi-Clean“ eingestuft. Dies bedeutet eine lockerere Regelung hinsichtlich der Arten von Materialien und Substraten, die in der Kammer zugelassen sind, im Vergleich zu Anlagen, die für die Herstellung von reinem Silizium verwendet werden.

Erweiterte Substratkompatibilität

Dieser Semi-Clean-Status ist ein großer Vorteil für Forschungsumgebungen. Er ermöglicht die Verarbeitung einer Vielzahl von Substraten über Standard-Silizium hinaus, einschließlich Glaswafern, Glasobjektträgern und Galliumarsenid (GaAs), ohne gegen die Werkzeugprotokolle zu verstoßen.

Wann ein restriktiveres Werkzeug verwendet werden sollte

Im Gegensatz dazu sind Werkzeuge für größere Wafer (z. B. 150 mm und mehr) oft viel restriktiver. Diese Systeme sind typischerweise für Prozesse reserviert, bei denen Kreuzkontamination ein kritischer Fehlerpunkt ist, wie beispielsweise bei der Herstellung empfindlicher elektronischer Bauteile. Die Flexibilität des 100-mm-Werkzeugs geht auf Kosten potenzieller Spurenkontamination.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten Werkzeugs hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Materialforschung oder Prototyping liegt: Die Substratflexibilität und die gelockerte Materialrichtlinie eines 100-mm-Semi-Clean-PECVD-Systems machen es zu einer idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Filme für empfindliche Elektronik liegt: Ein restriktiveres, „sauberes“ Werkzeug, das für eine begrenzte Auswahl an Materialien vorgesehen ist, ist erforderlich, um eine leistungsbeeinträchtigende Kreuzkontamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Die präzise, softwaregesteuerte Kontrolle über Gasfluss, Leistung und Temperatur macht diese Klasse von Werkzeugen zu einer ausgezeichneten Plattform für die Optimierung von Filmeigenschaften.

Letztendlich ermöglicht Ihnen das Verständnis dieser Merkmale die Auswahl nicht nur einer Maschine, sondern der richtigen Fähigkeit für Ihr spezifisches materialwissenschaftliches oder Fertigungsziel.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Niedertemperaturabscheidung | Betrieb bei 350 °C bis 600 °C, ideal für hitzeempfindliche Substrate wie Glas und GaAs. |

| Präzise Prozesskontrolle | Steuert Druck, Temperatur, Gasfluss und Plasmaleistung für einstellbare Filmeigenschaften. |

| Gaszuführung mit mehreren Leitungen | Verwendet Massendurchflussregler für die genaue Handhabung von Reaktorgasen und reproduzierbare Chemie. |

| HF-Plasmeerzeugung | Ermöglicht energieeffizientes Wachstum mit einstellbarer Leistung zur Steuerung von Dichte und Spannung. |

| Semi-Clean-Klassifizierung | Ermöglicht die Verarbeitung vielfältiger Materialien und unterstützt die Forschungsflexibilität gegenüber höchster Reinheit. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten PECVD-Lösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für die Materialforschung, das Prototyping oder die Prozessentwicklung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Anlagen Ihre Filmdepositionsverfahren optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor