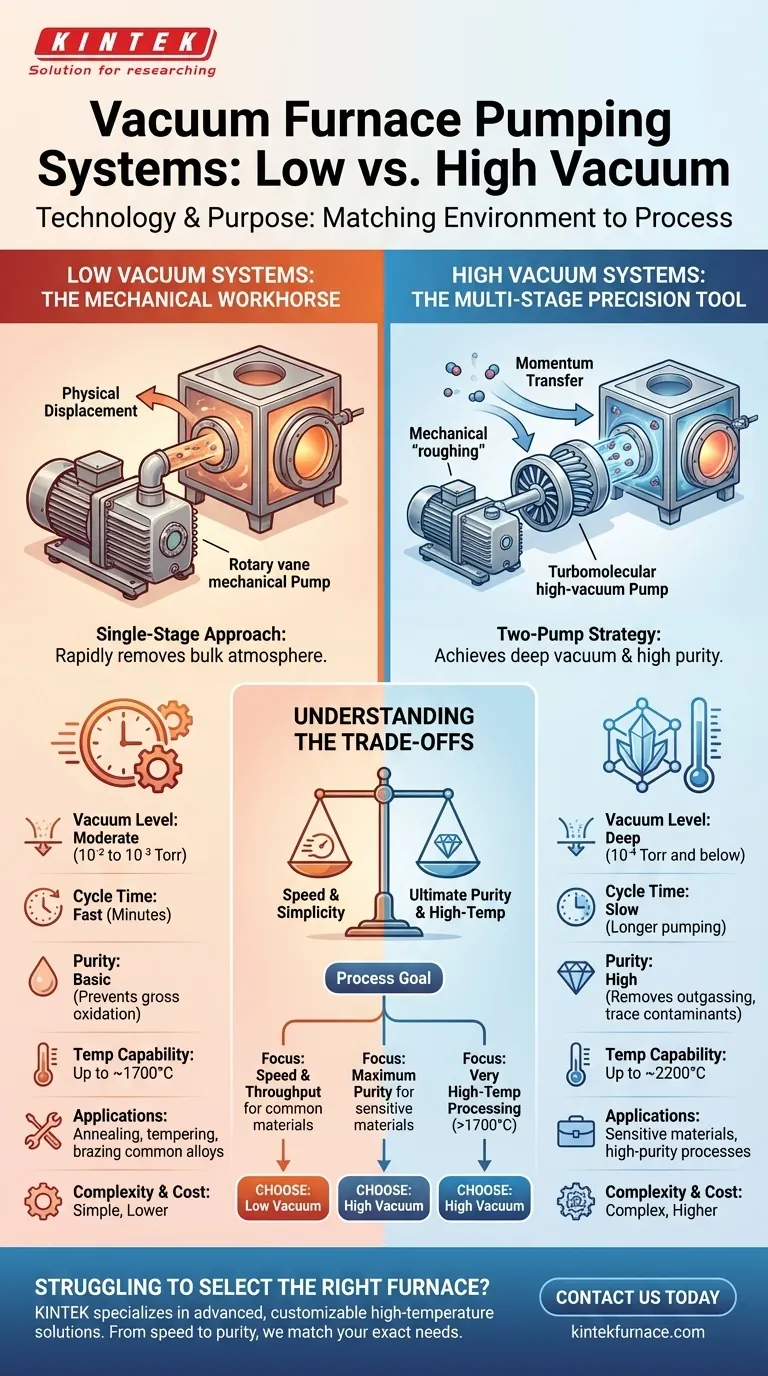

Im Kern liegt der Unterschied zwischen Pumpsystemen für Nieder- und Hochvakuumöfen in Technologie und Zweck. Niedervakuumöfen verwenden eine einzelne, robuste mechanische Pumpe, um den Großteil der Atmosphäre schnell zu entfernen. Hochvakuumöfen hingegen verwenden ein hochentwickeltes mehrstufiges System, das eine mechanische "Vorvakuum"-Pumpe mit einer sekundären Hochvakuumpumpe kombiniert, um ein viel tieferes Vakuum und eine höhere Reinheit zu erreichen.

Die Wahl zwischen diesen Systemen hängt nicht davon ab, welches "besser" ist, sondern davon, die Vakuumumgebung an Ihre spezifischen Prozessanforderungen anzupassen. Die Entscheidung wägt die Notwendigkeit von Geschwindigkeit und Einfachheit gegen die Anforderung an höchste Reinheit und Hochtemperaturleistung ab.

Der Zweck einer Vakuumumgebung

Bevor man Pumpen vergleicht, ist es entscheidend zu verstehen, warum ein Vakuum verwendet wird. Ein Vakuumofen entfernt nicht nur Luft; er schafft eine streng kontrollierte, inerte Umgebung.

Entfernen reaktiver Gase

Das primäre Ziel ist das Entfernen von Sauerstoff und anderen reaktiven Gasen. Dies verhindert Oxidation und Kontamination des Materials, das bei hohen Temperaturen verarbeitet wird.

Verbesserung der Produktreinheit

Durch das Entfernen der Atmosphäre zieht das Pumpsystem auch Nebenprodukte und Verunreinigungen ab, die während des Erhitzens aus dem Material freigesetzt werden. Dies wird als Ausgasen bezeichnet, und dessen Entfernung führt zu einem saubereren, reineren Endprodukt.

Niedervakuumsysteme: Das mechanische Arbeitspferd

Niedervakuumöfen sind für Prozesse konzipiert, bei denen schnelle Zyklen und eine grundlegende Atmosphärenkontrolle wichtiger sind als das Erreichen eines extrem tiefen Vakuums.

Der einstufige Ansatz

Diese Systeme verwenden fast ausschließlich eine einzelne mechanische Pumpe, am häufigsten eine Drehschieberpumpe. Diese Pumpe ist direkt mit der Ofenkammer verbunden.

Funktionsweise: Physikalische Verdrängung

Eine mechanische Pumpe funktioniert, indem sie Gasvolumina physikalisch einfängt und komprimiert und sie von der Ofenkammer in die Außenatmosphäre bewegt. Sie ist hochwirksam beim schnellen Entfernen der überwiegenden Mehrheit der Luftmoleküle.

Gängige Anwendungen

Diese Öfen sind ideal für Anwendungen wie Glühen, Anlassen und Löten gängiger Legierungen, bei denen die Vermeidung von grober Oxidation das Hauptziel ist und ein gewisses Maß an atmosphärischer Verunreinigung akzeptabel ist.

Hochvakuumsysteme: Das mehrstufige Präzisionswerkzeug

Hochvakuumöfen sind für empfindliche Materialien oder Prozesse erforderlich, die eine außergewöhnlich saubere Umgebung erfordern, frei von selbst Spuren von atmosphärischen Molekülen.

Die Zwei-Pumpen-Strategie

Diese Systeme verwenden einen mehrstufigen Ansatz. Keine einzelne Pumpe ist über den gesamten Druckbereich von der Atmosphäre bis zum Hochvakuum effizient.

Stufe 1: Die Vorvakuumpumpe

Zuerst erledigt eine mechanische Pumpe (die "Vorvakuumpumpe") die erste Arbeit. Sie entfernt etwa 99,9 % der Luft und bringt die Kammer auf ein Niedervakuumniveau, typischerweise im Bereich von 10⁻² bis 10⁻³ Torr.

Stufe 2: Die Hochvakuumpumpe

Sobald die mechanische Pumpe ihre Grenze erreicht hat, übernimmt eine Sekundärpumpe. Dies ist normalerweise eine Turbomolekularpumpe oder eine Diffusionspumpe, die erst nach Erreichen eines Niedervakuums betrieben werden kann. Diese Pumpen sind bei Atmosphärendruck nicht wirksam.

Funktionsweise: Impulsübertragung

Im Gegensatz zu mechanischen Pumpen arbeiten Turbo- und Diffusionspumpen, indem sie einzelnen Gasmolekülen Impuls verleihen und sie aus der Kammer leiten. Diese Methode ist bei den extrem niedrigen Drücken, die eine Hochvakuumumgebung definieren (10⁻⁴ Torr und darunter), weitaus effektiver.

Die Kompromisse verstehen

Die Wahl des Pumpsystems führt zu grundlegenden Unterschieden in der Ofenleistung, -fähigkeit und -komplexität.

Zykluszeit

Niedervakuumöfen haben wesentlich schnellere Zykluszeiten. Ihre einfachen, leistungsstarken mechanischen Pumpen können die Kammer innerhalb weniger Minuten auf den Zieldruck evakuieren. Hochvakuumsysteme sind langsamer, da das Erreichen eines extrem niedrigen Drucks deutlich mehr Pumpzeit erfordert.

Prozessreinheit

Ein Hochvakuumsystem schafft eine wesentlich reinere Umgebung. Indem es mehr Moleküle aus der Kammer entfernt, reduziert es drastisch die Wahrscheinlichkeit einer Reaktion mit empfindlichen Materialien wie Titan oder refraktären Metallen und entfernt effektiv ausgegaste Verunreinigungen.

Temperaturfähigkeit

Hochvakuumöfen können deutlich höhere Temperaturen erreichen, oft bis zu 2200°C, verglichen mit der typischen 1700°C-Grenze für Niedervakuummodelle. Das überlegene Vakuum schützt Graphitheizelemente und Isolation vor Rest-Sauerstoff, der sie bei extremen Temperaturen schnell zersetzen würde.

Systemkomplexität und Kosten

Die mehrstufige Natur von Hochvakuumsystemen macht sie von Natur aus komplexer, teurer in der Anschaffung und anspruchsvoller in der Wartung als ihre einfacheren Niedervakuum-Pendants.

Die richtige Wahl für Ihren Prozess treffen

Ihre Prozessziele bestimmen, welches System angemessen ist.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz für gängige Materialien liegt: Ein Niedervakuum-Atmosphärenofen ist die effiziente und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für empfindliche Materialien liegt: Ein Hochvakuumsystem ist unerlässlich, um Kontaminationen zu verhindern und die Produktqualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf sehr hohen Prozesstemperaturen (über 1700°C) liegt: Ein Hochvakuumofen ist erforderlich, um die Ofenkomponenten zu schützen und die Betriebsstabilität zu gewährleisten.

Letztendlich befähigt Sie das Verständnis dieser Unterscheidung, nicht nur einen Ofen, sondern genau die atmosphärische Umgebung auszuwählen, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Aspekt | Niedervakuumofen | Hochvakuumofen |

|---|---|---|

| Pumpsystem | Einzelne mechanische Pumpe (z. B. Drehschieberpumpe) | Mehrstufiges System (mechanische Vorvakuumpumpe + Hochvakuumpumpe wie Turbomolekularpumpe) |

| Vakuumniveau | Moderat (z. B. 10⁻² bis 10⁻³ Torr) | Tief (z. B. 10⁻⁴ Torr und darunter) |

| Zykluszeit | Schnell (Minuten) | Langsam (längere Pumpzeit) |

| Prozessreinheit | Basis, geeignet zur Oxidationsvermeidung | Hoch, entfernt Ausgasungen und Verunreinigungen |

| Temperaturfähigkeit | Bis zu ~1700°C | Bis zu ~2200°C |

| Anwendungen | Glühen, Anlassen, Löten gängiger Legierungen | Empfindliche Materialien, hochreine Prozesse, Hochtemperaturverarbeitung |

| Komplexität und Kosten | Einfach, geringere Kosten | Komplex, höhere Kosten und Wartung |

Fällt es Ihnen schwer, den richtigen Vakuumofen für die einzigartigen Anforderungen Ihres Labors auszuwählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit unserer außergewöhnlichen Forschung und Entwicklung sowie hauseigenen Fertigung bieten wir eine umfassende Anpassung an Ihre experimentellen Anforderungen – egal, ob Sie die Geschwindigkeit eines Niedervakuumsystems oder die Reinheit einer Hochvakuumumgebung benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesseffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle