Der grundlegende Unterschied zwischen direkt befeuerten und indirekt befeuerten Drehrohöfen liegt ausschließlich in der Art und Weise, wie die Wärme auf das zu verarbeitende Material übertragen wird. In einem direkt befeuerten Ofen steht das Material in direktem Kontakt mit der Flamme und den Verbrennungsgasen. In einem indirekt befeuerten Ofen ist das Material in einer rotierenden Trommel eingeschlossen, die von außen beheizt wird, wodurch jeglicher Kontakt mit Verbrennungsprodukten vermieden wird. Diese eine Unterscheidung bestimmt die Eignung jedes Ofens für unterschiedliche Materialien, Prozessatmosphären und Betriebsbudgets.

Die Wahl zwischen einem direkt oder indirekt befeuerten Ofen ist keine Frage der Überlegenheit, sondern der Angemessenheit. Die Entscheidung hängt von einem kritischen Faktor ab: ob Ihr Material direkten Kontakt mit Verbrennungsgasen verträgt.

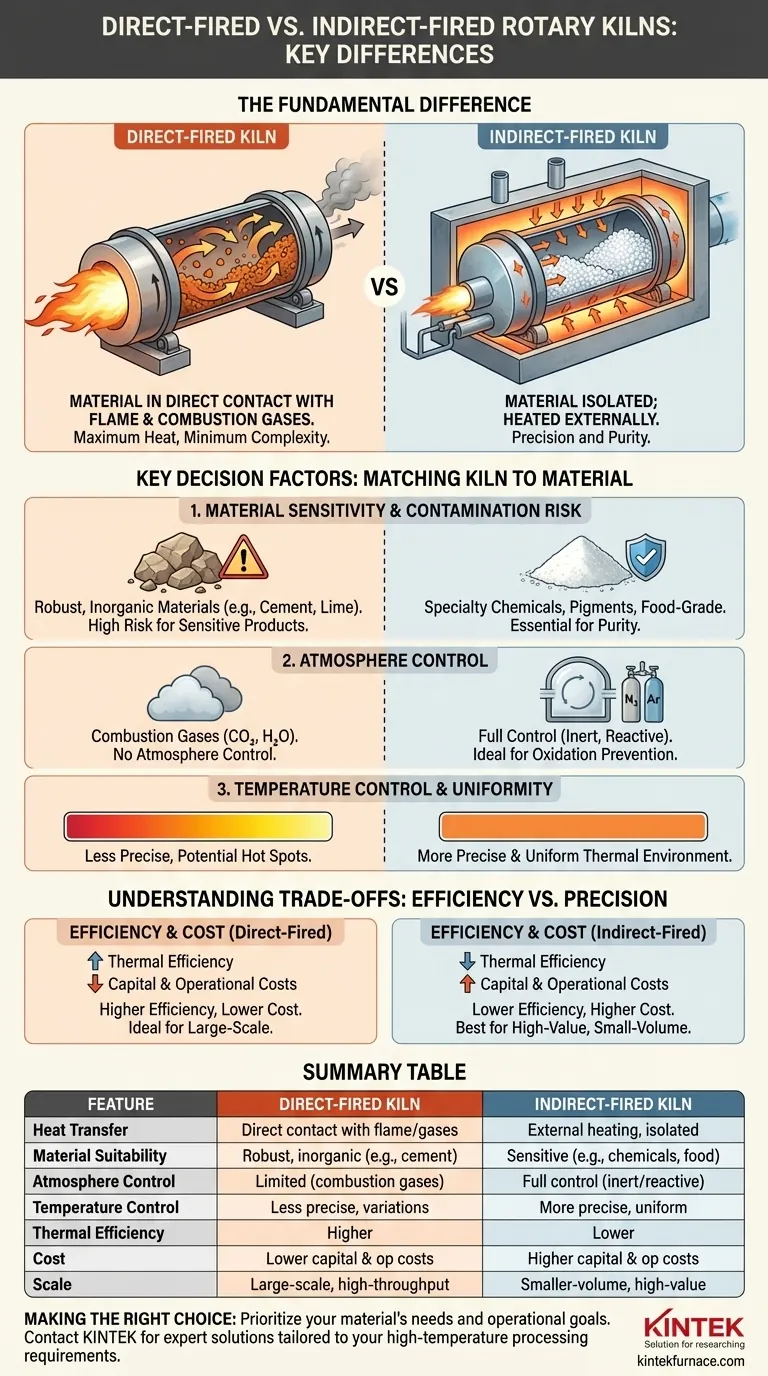

Der Kernmechanismus: Wie Wärme übertragen wird

Um die richtige Technologie auszuwählen, müssen Sie zunächst verstehen, wie jedes System funktioniert. Die Methode der Wärmeübertragung ist das zentrale Konstruktionsprinzip, das alle anderen Unterschiede erzeugt.

Direkt befeuerte Öfen: Maximale Hitze, minimale Komplexität

Bei einem direkt befeuerten System wird eine Flamme direkt in die rotierende Ofentrommel injiziert.

Die heißen Verbrennungsgase strömen durch die Länge des Ofens, vermischen sich mit dem Material und übertragen die Wärme durch direkten Kontakt. Dies ist die unkomplizierteste Heizmethode.

Stellen Sie es sich vor, als würden Sie einen Marshmallow direkt über einem Lagerfeuer rösten – die Wärmequelle berührt das Objekt, das Sie erhitzen.

Indirekt befeuerte Öfen: Präzision und Reinheit

Bei einem indirekt befeuerten System ist die rotierende Trommel in einem externen Ofen oder einer Heizkammer eingeschlossen.

Brenner erhitzen die Außenseite des Trommelmantels, und diese Wärme wird durch die Metallwand auf das darin rotierende Material geleitet. Das Material kommt niemals mit der Flamme oder ihren Abgasen in Berührung.

Dies ist vergleichbar mit dem Kochen von Speisen in einem verschlossenen Topf auf dem Herd – die Wärme wird durch den Topf übertragen, nicht von der Flamme selbst.

Wichtige Entscheidungskriterien: Den Ofen an das Material anpassen

Die chemischen und physikalischen Eigenschaften Ihres Materials sind der Haupttreiber für Ihre Entscheidung. Eine falsche Wahl kann zu Kontamination, Produktdegradation oder einem ineffizienten Prozess führen.

Materialempfindlichkeit und Kontaminationsrisiko

Direkt befeuerte Öfen sind ideal für robuste, anorganische Materialien, die durch den Kontakt mit Verbrennungsgasen nicht chemisch verändert werden. Dazu gehören gängige Anwendungen wie Zement, Kalk und bestimmte Erzaufbereitungen.

Indirekt befeuerte Öfen sind unerlässlich für Materialien, bei denen die Reinheit entscheidend ist. Dazu gehören Spezialchemikalien, Pigmente, Lebensmittelprodukte oder jede Substanz, die durch Verbrennungsprodukte verunreinigt oder verfärbt werden könnte.

Atmosphärenkontrolle

Die interne Atmosphäre eines direkt befeuerten Ofens ist definitionsgemäß das Produkt der Verbrennung – typischerweise reich an Kohlendioxid und Wasserdampf. Dies können Sie nicht grundlegend ändern.

Ein indirekt befeuerter Ofen bietet eine vollständige Kontrolle über die interne Atmosphäre. Da der Prozess von der Wärmequelle getrennt ist, können Sie Materialien in einer inerten Umgebung (wie Stickstoff) verarbeiten, um Oxidation zu verhindern, oder in einer spezifischen reaktiven Gasatmosphäre, falls der Prozess dies erfordert.

Temperaturkontrolle und Gleichmäßigkeit

Indirekte Öfen bieten im Allgemeinen eine präzisere und gleichmäßigere Temperaturkontrolle. Der gesamte Mantel wird beheizt, wodurch eine konsistentere thermische Umgebung für das Material im Inneren entsteht.

Direkt befeuerte Systeme können sehr hohe Massentemperaturen effizient erreichen, weisen aber möglicherweise größere Temperaturschwankungen und Hot Spots entlang der Länge des Ofens auf.

Die Kompromisse verstehen: Effizienz vs. Präzision

Die Vorteile eines Systems in Bezug auf Reinheit und Kontrolle gehen oft zu Lasten der Effizienz und der Kosten. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte technische und finanzielle Entscheidung.

Thermische Effizienz

Direkt befeuerte Öfen sind im Allgemeinen energieeffizienter. Die Wärme wird direkt von der Brennstoffquelle auf das Material übertragen, was zu geringeren thermischen Verlusten führt.

Indirekt befeuerte Öfen sind von Natur aus weniger effizient. Die Wärme muss von der Flamme auf den Ofen, dann durch den Ofenmantel und schließlich auf das Material übertragen werden. Jeder Schritt beinhaltet einen gewissen Energieverlust.

Kapital- und Betriebskosten

Ein direkt befeuertes System ist in seiner Konstruktion typischerweise weniger komplex. Dies führt zu geringeren Anfangsinvestitionskosten und oft einfacherer Wartung.

Ein indirekt befeuertes System mit seinem externen Ofen, speziellen Dichtungen und komplexerem Aufbau ist in der Herstellung und Wartung erheblich teurer.

Maßstab und Durchsatz

Direkt befeuerte Öfen sind die Arbeitstiere der Schwerindustrie. Ihr Design eignet sich gut für sehr große kontinuierliche Anwendungen mit hohem Durchsatz, bei denen Effizienz von größter Bedeutung ist.

Indirekt befeuerte Öfen werden häufiger für Materialien mit geringerem Volumen und höherem Wert eingesetzt, bei denen Präzision und Reinheit die höheren Betriebskosten und den möglicherweise geringeren Durchsatz rechtfertigen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von einem klaren Verständnis Ihres primären Prozessziels geleitet werden. Analysieren Sie Ihre Ziele anhand der Kernstärken jedes Ofentyps.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen robuster Materialien liegt: Ein direkt befeuerter Ofen bietet die beste Kombination aus thermischer Effizienz und Kosteneffektivität.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Kontaminationskontrolle liegt: Ein indirekt befeuerter Ofen ist unabdingbar, um Ihr Produkt von Verbrennungsgasen zu isolieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in einer bestimmten oder inerten Atmosphäre liegt: Sie müssen einen indirekt befeuerten Ofen verwenden, um eine präzise atmosphärische Kontrolle aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Investitionskosten für ein kompatibles Material liegt: Ein direkt befeuerter Ofen ist die wirtschaftlichere Wahl.

Indem Sie die Bedürfnisse Ihres Materials und Ihre betrieblichen Ziele priorisieren, können Sie zuversichtlich die richtige Ofentechnologie für Ihre Anwendung auswählen.

Zusammenfassungstabelle:

| Merkmal | Direkt befeuerter Ofen | Indirekt befeuerter Ofen |

|---|---|---|

| Wärmeübertragung | Direkter Kontakt mit Flamme und Gasen | Externe Erhitzung, isoliertes Material |

| Materialeignung | Robuste, anorganische Materialien (z. B. Zement, Kalk) | Empfindliche Materialien, die Reinheit erfordern (z. B. Chemikalien, Lebensmittelqualität) |

| Atmosphärenkontrolle | Begrenzt, Verbrennungsgase vorhanden | Volle Kontrolle, inerte oder reaktive Atmosphären möglich |

| Temperaturkontrolle | Weniger präzise, Potenzial für Schwankungen | Präziser und gleichmäßiger |

| Thermische Effizienz | Höher | Niedriger |

| Kosten | Geringere Kapital- und Betriebskosten | Höhere Kapital- und Betriebskosten |

| Maßstab | Ideal für große Anwendungen mit hohem Durchsatz | Besser für Anwendungen mit geringerem Volumen und höherem Wert |

Sie haben Schwierigkeiten, den richtigen Ofen für Ihre Materialverarbeitung auszuwählen? KINTEK nutzt außergewöhnliche F&E und hausgemachte Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Prozesses zu steigern und mit unseren Expertenlösungen überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie wirkt sich die Individualisierung auf den Einsatz von Drehrohröfen aus? Steigern Sie Effizienz und Qualität mit maßgeschneiderten Lösungen

- Was sind einige gängige Prozesse, die in Drehrohröfen durchgeführt werden? Entdecken Sie effiziente Materialtransformationslösungen

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Arten von physikalischen und chemischen Umwandlungen finden in einem Drehrohrofen statt? Meistern Sie die Materialverarbeitung für hervorragende Ergebnisse