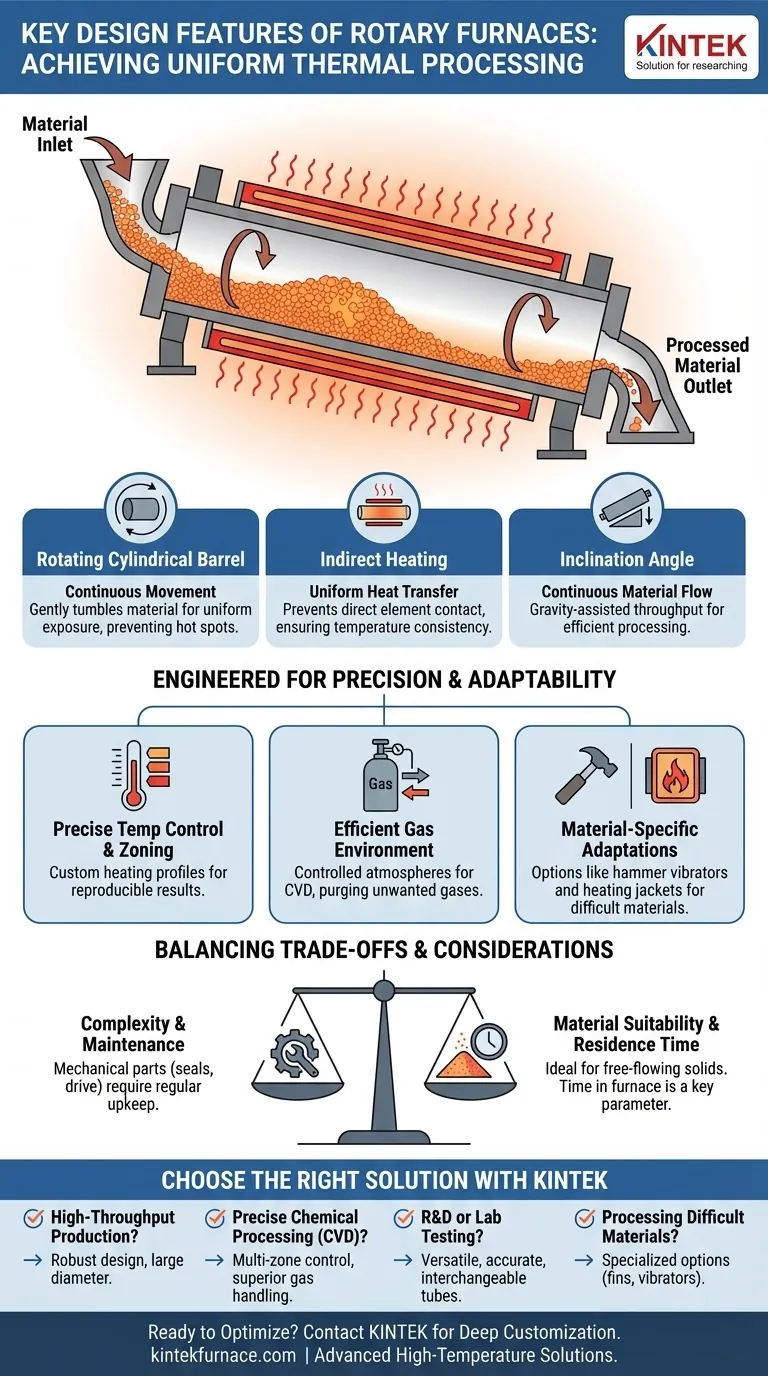

Im Kern wird ein Rotations- oder Trommelofen durch seinen langen, geneigten zylindrischen Mantel, der sich langsam dreht, definiert. Dieses grundlegende Design stellt sicher, dass sich das Material im Inneren ständig in Bewegung befindet, was eine kontinuierliche Bewegung und eine außergewöhnlich gleichmäßige Hitzeexposition gewährleistet. Externe Heizelemente liefern die thermische Energie, während die Rotation dafür sorgt, dass diese Energie durchgehend gleichmäßig auf das zu behandelnde Material verteilt wird.

Die Konstruktion eines Rotationsherdes ist ein speziell angefertigtes System, um eine unvergleichliche thermische Gleichmäßigkeit bei Schüttgütern zu erreichen. Seine Hauptmerkmale – Rotation, Neigung und indirekte Beheizung – wirken zusammen, um die Herausforderung der gleichmäßigen Verarbeitung von Pulvern, Granulaten oder kleinen Feststoffen in einem kontinuierlichen oder chargenweisen Betrieb zu lösen.

Die Kernphilosophie des Designs: Dynamische, gleichmäßige Erwärmung

Das Hauptziel eines Rotationsherdes ist es, die Einschränkungen der statischen Erwärmung zu überwinden, bei der Material „Hot Spots“ oder ungeheizte Kerne aufweisen kann. Jedes wichtige Konstruktionsmerkmal dient diesem Zweck.

Der rotierende zylindrische Mantel

Die zentrale Komponente des Ofens ist ein Arbeitsrohr oder Mantel, typischerweise aus Keramik oder Metalllegierung, das sich um seine Längsachse dreht.

Diese langsame, konstante Drehung durchmischt das Material im Inneren sanft. Diese oft als „Kaskadieren“ bezeichnete Bewegung setzt kontinuierlich neue Oberflächen des Materials der erhitzten Wand des Rohres aus.

Das Prinzip der indirekten Beheizung

Die meisten Rotationsöfen verwenden eine indirekte Beheizung. Die Heizelemente sind außerhalb des rotierenden Mantels positioniert und erhitzen zuerst die Oberfläche des Mantels.

Der Mantel überträgt diese Wärme dann durch Leitung und Strahlung auf das Material. Diese Methode verhindert den direkten Kontakt des Materials mit den Heizelementen, was entscheidend ist, um eine Überhitzung zu verhindern und die Temperaturhomogenität zu gewährleisten.

Kontinuierlicher Materialfluss

Der Mantel ist in einem leichten Neigungswinkel angebracht. Die Schwerkraft sorgt in Kombination mit dem rotierenden Durchmischen dafür, dass sich das Material stetig vom höheren Eintrittspunkt zum niedrigeren Austrittspunkt bewegt.

Dieses Design ermöglicht einen kontinuierlichen Prozess, bei dem ständig neues Material in den Ofen zugeführt wird, während das bearbeitete Material austritt, was es für industrielle Anwendungen mit hohem Durchsatz sehr effizient macht.

Wichtige technische Merkmale und deren Zweck

Über die Kernprinzipien hinaus ermöglichen spezifische technische Merkmale die Anpassung von Rotationsöfen für hochspezialisierte Aufgaben.

Präzise Temperaturregelung und Zonierung

Moderne Rotationsöfen verfügen über ausgefeilte Steuerungssysteme zur präzisen Temperaturregelung. Dies gewährleistet, dass experimentelle oder Produktionsergebnisse genau und reproduzierbar sind.

Viele Designs ermöglichen anpassbare Heizzonen. Das bedeutet, dass verschiedene Abschnitte der Mantellänge auf unterschiedlichen Temperaturen gehalten werden können, wodurch ein maßgeschneidertes Heizprofil entsteht, während das Material den Ofen durchläuft.

Effiziente Gasumgebungsverwaltung

Für Anwendungen wie die chemische Gasphasenabscheidung (CVD) oder Prozesse, die eine inerte Atmosphäre erfordern, ist die Gasführung von entscheidender Bedeutung.

Diese Öfen verfügen oft über spezielle Gasanschlüsse, wie einen 1/4-Zoll-Inertgaseinlass und einen KF25-Entgasungsanschluss. Dies ermöglicht eine präzise Kontrolle der internen Atmosphäre, indem unerwünschte Gase ausgespült und spezifische Prozessgase zugeführt werden.

Materialspezifische Anpassungen

Die Vielseitigkeit von Rotationsöfen ergibt sich aus ihrer Anpassungsfähigkeit. Bei hochviskosen oder klebrigen organischen Materialien kann optional ein Hammer-Vibrator hinzugefügt werden, um zu verhindern, dass das Material verklumpt oder an den Rohrwandungen klebt.

Für Prozesse, bei denen kondensierbare Nebenprodukte wie Teer entstehen, können Heizmäntel um die Ofenenden angebracht werden, um diese warm zu halten und zu verhindern, dass Kondensation das System blockiert.

Verständnis der Kompromisse

Obwohl das Rotationsdesign sehr effektiv ist, bringt es spezifische Überlegungen mit sich, die sich von statischen Öfen unterscheiden.

Mechanische Komplexität

Der Drehmechanismus, einschließlich des Antriebsmotors, der Dichtungen und der Stützrollen, führt zu mechanischer Komplexität. Diese beweglichen Teile erfordern regelmäßige Wartung, um die Zuverlässigkeit zu gewährleisten, insbesondere die Dichtungen, die für die Aufrechterhaltung der atmosphärischen Integrität von entscheidender Bedeutung sind.

Materialeignung

Rotationsöfen eignen sich ideal für Pulver, Granulate und kleine, rieselfähige Feststoffe. Sie sind nicht für große Einzelkomponenten oder empfindliche Materialien geeignet, die durch die Durchmischung beschädigt werden könnten.

Abwägen von Durchsatz und Verweilzeit

Die Zeit, die ein Material im Ofen verbringt – seine Verweilzeit – ist ein kritischer Prozessparameter. Diese wird durch eine Kombination aus der Drehgeschwindigkeit des Mantels und seinem Neigungswinkel gesteuert. Eine schnellere Drehung oder ein steilerer Winkel verringert die Verweilzeit, was den Durchsatz erhöht, aber die Zeit für die Wärmebehandlung verkürzt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Funktionen ist entscheidend, um die Fähigkeiten des Ofens an Ihre spezifische Anwendung anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Priorisieren Sie ein robustes Design mit kontinuierlicher Zuführung, einem langlebigen Antriebssystem und einem Mantel mit großem Durchmesser.

- Wenn Ihr Hauptaugenmerk auf der präzisen chemischen Verarbeitung (wie CVD) liegt: Betonen Sie die Mehrzonen-Temperaturregelung und ein ausgefeiltes Gasmanagementsystem mit hochdichten Dichtungen.

- Wenn Ihr Hauptaugenmerk auf F&E oder Labortests liegt: Wählen Sie ein kleineres, vielseitiges Modell mit hochgenauen Temperatursteuerungen und leicht austauschbaren Arbeitsrohren zum Experimentieren mit verschiedenen Materialien.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger Materialien liegt: Ziehen Sie spezielle Optionen wie interne Rippen, Hammer-Vibratoren oder spezifische Rohrwerkstoffe in Betracht, die den Fluss fördern und das Anhaften verhindern sollen.

Indem Sie diese grundlegenden Designprinzipien und verfügbaren Funktionen verstehen, können Sie selbstbewusst einen Rotationsherd spezifizieren, der Ihre Ziele bei der Materialverarbeitung genau erfüllt.

Zusammenfassungstabelle:

| Wichtiges Designmerkmal | Zweck |

|---|---|

| Rotierender zylindrischer Mantel | Gewährleistet kontinuierliche Materialbewegung und gleichmäßige Hitzeexposition |

| Indirekte Beheizung | Verhindert Überhitzung und garantiert Temperaturhomogenität |

| Neigungswinkel | Ermöglicht kontinuierlichen Materialfluss und Prozesseffizienz |

| Mehrzonen-Temperaturregelung | Ermöglicht maßgeschneiderte Heizprofile für präzise Ergebnisse |

| Gasumgebungsverwaltung | Unterstützt Prozesse wie CVD mit kontrollierten Atmosphären |

| Materialspezifische Anpassungen | Verhindert Verklumpen und Kondensation bei schwierigen Materialien |

Sind Sie bereit, Ihre Materialbearbeitung mit einer kundenspezifischen Rotationsherd-Lösung zu optimieren? KINTEK nutzt herausragende F&E- und Inhouse-Fertigungskompetenzen und bietet verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Hochdurchsatzproduktion, präzise chemische Verarbeitung oder spezialisierte F&E-Setups benötigen, wir können einen Ofen entwerfen, der Effizienz und Genauigkeit steigert. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK eine überlegene thermische Verarbeitung in Ihr Labor oder Ihre Einrichtung bringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen