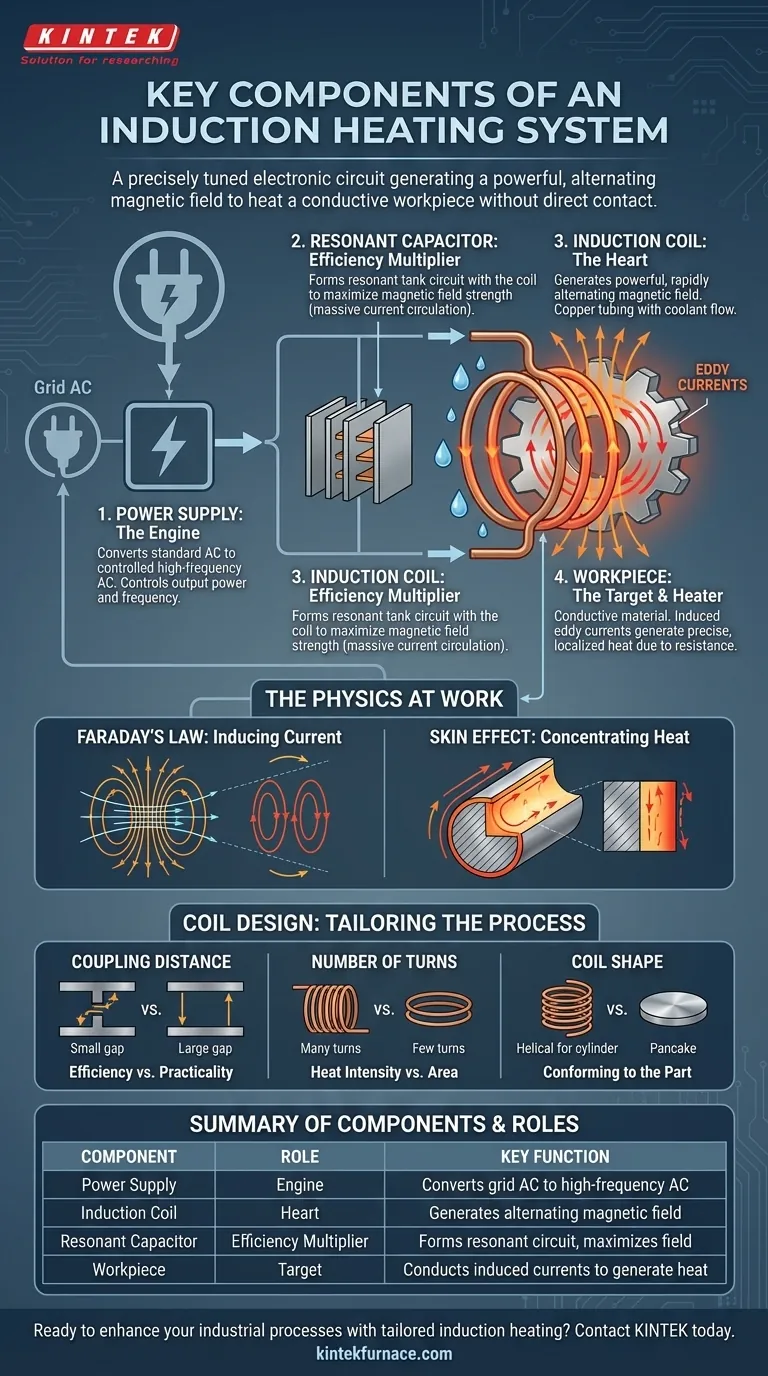

Im Kern besteht ein Induktionserwärmungssystem aus drei primären elektronischen Komponenten. Dies sind eine Hochfrequenz-Wechselstromversorgung, eine Induktionsspule (oder ein Arbeitskopf) und ein Resonanzkondensator. Zusammen bilden sie einen abgestimmten Kreis, der ein starkes, wechselndes Magnetfeld erzeugt, das zum Erhitzen eines leitfähigen Werkstücks ohne direkten Kontakt verwendet wird.

Ein Induktionserwärmungssystem ist mehr als nur eine Liste von Teilen; es ist ein präzise abgestimmter Schaltkreis, der entwickelt wurde, um ein starkes, hochfrequentes Magnetfeld zu erzeugen. Der Schlüssel liegt darin zu verstehen, dass jede Komponente zusammenarbeitet, um elektrische Ströme direkt im Zielmaterial zu induzieren und das Material selbst zur Wärmequelle zu machen.

Die Kernkomponenten und ihre Rollen

Jeder Teil des Systems hat eine eigene und entscheidende Funktion. Die Effizienz und Wirksamkeit des Heizprozesses hängen davon ab, dass diese Komponenten perfekt harmonieren.

Die Stromversorgung: Der Motor des Systems

Die Stromversorgung ist der Ausgangspunkt. Sie nimmt den normalen Wechselstrom aus dem Netz auf und wandelt ihn in einen Hochfrequenz-Wechselstrom um.

Dies ist kein einfacher Transformator. Es ist ein hochentwickeltes elektronisches Gerät, das es dem Bediener ermöglicht, die Ausgangsleistung und Frequenz zu steuern, welche kritische Variablen im Heizprozess sind.

Die Induktionsspule (Arbeitskopf): Das Herzstück des Prozesses

Die Induktionsspule ist wohl die bekannteste Komponente. Sie besteht typischerweise aus Kupferrohren, durch die ein Kühlmittel (normalerweise Wasser) fließt, um zu verhindern, dass die Spule selbst überhitzt.

Wenn der Hochfrequenzstrom von der Stromversorgung durch diese Spule fließt, erzeugt er ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um sie herum. Die Konstruktion dieser Spule ist für den Erfolg der Anwendung von größter Bedeutung.

Der Resonanzkondensator: Der Effizienzmultiplikator

Der Kondensator arbeitet parallel zur Induktionsspule, um einen Resonanzschwingkreis zu bilden. Stellen Sie sich dies wie das Anschieben eines Kindes auf einer Schaukel vor; wenn Sie genau zum richtigen Zeitpunkt drücken (der Resonanzfrequenz), führt eine geringe Anstrengung zu einer großen Schwingung.

Ähnlich ermöglicht der Resonanzkreis einen massiven Stromfluss zwischen dem Kondensator und der Spule. Dies maximiert die Stärke des Magnetfeldes bei einer gegebenen Leistung der Stromversorgung und macht das gesamte System äußerst effizient.

Das Werkstück: Das Ziel und der Heizer

Obwohl es keine Komponente des Systems selbst ist, ist das Werkstück ein entscheidender Teil des elektrischen Prozesses. Wenn das leitfähige Werkstück in das Magnetfeld der Spule gelegt wird, induziert das Feld elektrische Ströme darin.

Diese induzierten Ströme, bekannt als Wirbelströme, fließen gegen den elektrischen Widerstand des Materials und erzeugen eine präzise und lokalisierte Wärme. Das Werkstück wird effektiv zu seinem eigenen Heizelement.

Die Physik, die es funktionieren lässt

Zwei grundlegende physikalische Prinzipien bestimmen, wie diese Komponenten zusammenwirken, um Wärme zu erzeugen.

Faradaysches Induktionsgesetz: Induzieren des Stroms

Das Faradaysche Induktionsgesetz besagt, dass ein sich änderndes Magnetfeld einen elektrischen Strom in einem darin platzierten Leiter induziert. Die Induktionsspule erzeugt dieses sich schnell ändernde Feld, und das Werkstück ist der Leiter, in dem die Wirbelströme erzeugt werden.

Der Skin-Effekt: Konzentrieren der Wärme

Der Skin-Effekt ist ein Phänomen, bei dem hochfrequente Wechselströme dazu neigen, an der Außenfläche eines Leiters zu fließen. Bei der Induktionserwärmung ist dies ein großer Vorteil.

Durch die Verwendung hoher Frequenzen werden die wärmeerzeugenden Wirbelströme in einer dünnen Schicht auf der Oberfläche des Werkstücks konzentriert. Dies ermöglicht eine extrem schnelle und kontrollierte Oberflächenerwärmung, ideal für Anwendungen wie das Einsatzhärten von Zahnrädern oder anderen Metallteilen.

Verständnis der Kompromisse: Spulendesign

Das Design der Induktionsspule ist der wichtigste Faktor bei der Anpassung des Prozesses an ein bestimmtes Teil. Es beinhaltet kritische Kompromisse, die die Effizienz und das Endergebnis beeinflussen.

Kopplungsabstand: Effizienz vs. Praktikabilität

Der „Kopplungsabstand“ ist der Abstand zwischen der Spule und dem Werkstück. Ein kleinerer Abstand führt zu einem stärkeren Magnetfeld und einer effizienteren Energieübertragung.

Die Spule darf das Werkstück jedoch nicht berühren, und es muss genügend Platz vorhanden sein, um das Teil einzulegen und zu entnehmen. Das Ziel ist immer, diesen Abstand so gering wie praktisch möglich zu halten.

Anzahl der Windungen: Wärmeintensität vs. Fläche

Die Anzahl der Windungen in der Spule beeinflusst die Konzentration des Magnetfeldes. Mehr Windungen auf einer bestimmten Fläche führen im Allgemeinen zu einem intensiveren Heizeffekt über ein kleineres Band.

Weniger, weiter auseinander liegende Windungen erwärmen eine größere Oberfläche, jedoch mit geringerer Intensität. Die Wahl hängt vollständig vom gewünschten Wärmemuster für das Teil ab.

Spulenform: Anpassung an das Teil

Damit die Erwärmung gleichmäßig ist, muss das Magnetfeld gleichmäßig auf die Zielfläche aufgebracht werden. Dies bedeutet, dass die Spule so geformt sein muss, dass sie sich der Geometrie des Werkstücks anpasst. Ein einfaches zylindrisches Teil verwendet eine helikale Spule, während eine flache Oberfläche möglicherweise eine flache „Pfannkuchen“-Spule erfordert.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Ziel Ihrer Anwendung bestimmt, auf welche Aspekte des Systems Sie sich konzentrieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Konzentrieren Sie sich auf den Resonanzkreis und das Erreichen einer engen Spulenkopplung, um die Energieübertragung in das Teil zu maximieren.

- Wenn Ihr Hauptaugenmerk auf einem präzisen Wärmemuster liegt: Das Design der Induktionsspule – ihre Form, Größe und Anzahl der Windungen – ist Ihre kritischste Variable.

- Wenn Ihr Hauptaugenmerk auf der schnellen Oberflächenhärtung liegt: Sie müssen hohe Frequenzen nutzen, um den Skin-Effekt voll auszuschöpfen, der die Wärme auf die äußere Schicht des Werkstücks konzentriert.

Das Verständnis dieser Komponenten und ihres Zusammenspiels ermöglicht es Ihnen, über die bloße Verwendung eines Induktionssystems hinauszugehen und den Prozess für Ihre spezifische Anwendung wirklich zu meistern.

Zusammenfassungstabelle:

| Komponente | Rolle | Schlüsselfunktion |

|---|---|---|

| Stromversorgung | Motor | Wandelt Netz-Wechselstrom in Hochfrequenz-Wechselstrom für kontrolliertes Heizen um |

| Induktionsspule | Herz | Erzeugt wechselndes Magnetfeld zur Induktion von Wirbelströmen |

| Resonanzkondensator | Effizienzmultiplikator | Bildet einen Resonanzkreis, um die Magnetfeldstärke zu maximieren |

| Werkstück | Ziel | Leitet induzierte Ströme zur Erzeugung lokalisierter Wärme |

Bereit, Ihre industriellen Prozesse mit maßgeschneiderter Induktionserwärmung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Induktionssystemen, anzubieten. Unsere Produktlinie – mit Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Fähigkeiten zur tiefgreifenden Anpassung unterstützt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Heizungsanwendungen für maximale Effizienz und Präzision optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer