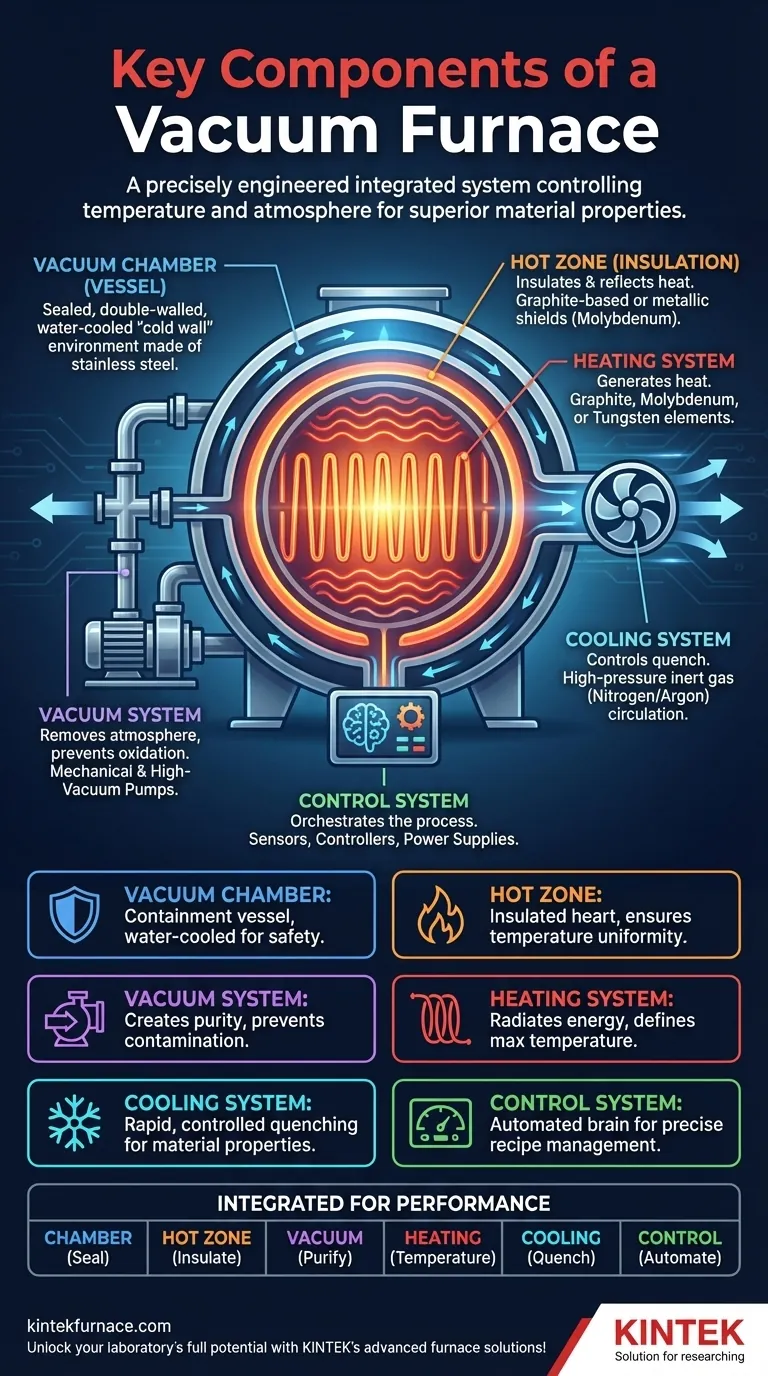

Im Kern ist ein Vakuumofen ein integriertes System aus sechs primären Komponenten, die im Zusammenspiel arbeiten. Dazu gehören die versiegelte Vakuumkammer, die das Werkstück aufnimmt, das Heizsystem, das die erforderliche Temperatur erzeugt, das Vakuumsystem, das die Atmosphäre entfernt, die Isolierung oder "Heizzone", die die Wärme einschließt, das Kühlsystem, das das Abschrecken steuert, und das Steuerungssystem, das den gesamten Prozess orchestriert.

Ein Vakuumofen ist nicht nur ein Kasten, der heiß wird. Es ist eine präzise konstruierte Umgebung, in der jede Komponente eine entscheidende Rolle bei der Steuerung von Temperatur und Atmosphäre spielt, um Materialeigenschaften zu erzielen, die in einem Standard-Ofen mit offener Atmosphäre unmöglich wären.

Die Kernstruktur: Kammer und Heizzone

Die physikalische Struktur des Ofens ist auf die Eindämmung – sowohl des Vakuums als auch der intensiven Hitze – ausgelegt.

Die Vakuumkammer (Gefäß)

Die Vakuumkammer ist die äußere Hülle und bietet die abgedichtete Umgebung, die für den Prozess erforderlich ist. Sie ist typischerweise ein doppelwandiges, wassergekühltes Gefäß aus Edelstahl oder hochfestem Stahl.

Dieses "Kaltwand"-Design ist entscheidend. Kühlwasser zirkuliert zwischen den Wänden, hält die Außenseite des Ofens berührungssicher und schützt die strukturelle Integrität der Kammer vor den extremen Innentemperaturen.

Die Heizzone (Isolierung)

Im Inneren der Kammer befindet sich die Heizzone, das isolierte Herz des Ofens. Ihre Aufgabe ist es, die Wärme zum Werkstück zurückzulenken, um eine gleichmäßige Temperatur zu gewährleisten und die gekühlten Kammerwände zu schützen.

Heizzonen werden üblicherweise aus Schichten von Graphit-basierter Isolierung (wie Kohlefilz) für sehr hohe Temperaturen oder metallischen Strahlungsschilden (wie Molybdän) für hochreine Anwendungen konstruiert.

Die Umgebung schaffen: Vakuum und Wärme

Die beiden bestimmenden Funktionen des Ofens – die Erzeugung eines Vakuums und die Wärmeerzeugung – werden von speziellen Systemen übernommen.

Das Vakuumsystem

Dies ist das Hauptunterscheidungsmerkmal zu einem konventionellen Ofen. Das Vakuumsystem verwendet eine Reihe von Pumpen (z. B. mechanische "Vorvakuum"-Pumpen und Diffusions- oder Turbomolekular-"Hochvakuum"-Pumpen), um Luft und andere Gase aus der Kammer zu entfernen.

Das Entfernen der Atmosphäre verhindert Oxidation und Kontamination des zu verarbeitenden Materials, was der Hauptgrund für die Verwendung eines Vakuumofens ist. Der Vakuumgrad kann für verschiedene Anwendungen präzise gesteuert werden.

Das Heizsystem

Heizelemente sind in der Heizzone positioniert, um Energie auf das Werkstück zu strahlen. Das für diese Elemente verwendete Material bestimmt die maximale Betriebstemperatur des Ofens.

Gängige Materialien sind Graphit für Temperaturen bis und über 2200 °C oder hochschmelzende Metalle wie Molybdän und Wolfram für hochreine Prozesse, die keine Kohlenstoffverunreinigung tolerieren.

Den Prozess steuern: Regelung und Kühlung

Sobald das Teil im Vakuum erhitzt wurde, muss der Prozess bis zu seinem Abschluss präzise gesteuert werden.

Das Steuerungssystem

Das Steuerungssystem ist das Gehirn des Betriebs und besteht aus Sensoren (Thermoelemente, Vakuummeter), Steuerungen und Stromversorgungen. Es automatisiert das gesamte Wärmebehandlungsrezept.

Dieses System steuert präzise die Aufheizrampe, die Haltezeit bei Temperatur, den Vakuumpegel und die abschließende Abkühl- oder Abschrecksequenz und gewährleistet so die Wiederholbarkeit und Qualität des Prozesses.

Das Kühlsystem

Nach Abschluss des Heizzyklus muss das Teil kontrolliert abgekühlt werden. Das Kühlsystem ist für diesen entscheidenden Schritt verantwortlich, der oft die endgültigen Materialeigenschaften wie die Härte bestimmt.

Die meisten modernen Öfen verwenden eine Hochdruck-Gasabschreckung. Das System füllt die Kammer schnell mit einem Inertgas wie Stickstoff oder Argon, das dann von einem Hochleistungslüfter durch das heiße Werkstück zirkuliert wird, um es schnell abzukühlen.

Wichtige Design-Kompromisse verstehen

Die spezifischen Komponenten, die für einen Ofen ausgewählt werden, stellen eine Reihe technischer Kompromisse dar, die auf den beabsichtigten Zweck zugeschnitten sind.

Kaltwand- vs. Heißwand-Design

Während die meisten industriellen Vakuumöfen Kaltwand-Designs sind (wie oben beschrieben) für ihre Hochtemperaturfähigkeit und schnellen Zykluszeiten, gibt es auch Heißwand-Designs. In einem Heißwandofen befinden sich die Heizelemente außerhalb des Vakuumgefäßes (einer Retorte), das selbst heiß wird. Diese sind typischerweise auf niedrigere Temperaturen begrenzt.

Auswahl des Heizelements

Die Wahl zwischen Graphit- und Ganzmetall-Heizelementen (Molybdän) ist von großer Bedeutung. Graphit ist kostengünstig und für extrem hohe Temperaturen geeignet, kann aber mit bestimmten Legierungen reagieren. Molybdän ist sauberer und inerter, aber teurer und hat eine niedrigere maximale Temperatur.

Komplexität des Pumpsystems

Der erforderliche Vakuumgrad bestimmt die Komplexität und die Kosten des Pumpsystems. Eine grundlegende Wärmebehandlung erfordert möglicherweise nur eine einfache mechanische Pumpe, während fortschrittliche Elektronik- oder Luft- und Raumfahrtanwendungen ein mehrstufiges Hochvakuumsystem erfordern, um die erforderliche Reinheit zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration eines Vakuumofens muss direkt auf seinen beabsichtigten Prozess abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung liegt (z. B. für Medizin oder Elektronik): Benötigen Sie eine Ganzmetall-Heizzone und ein Hochleistungs-Vakuumsystem, um jegliche Kohlenstoffkontamination zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer Materialeigenschaften liegt (z. B. Härten von Werkzeugstählen): Ein leistungsstarkes und steuerbares Gasabschreckungs- (Kühl-)System ist die wichtigste Komponente.

- Wenn Ihr Hauptaugenmerk auf sehr hohen Temperaturen liegt (>1300 °C): Ein Kaltwand-Design mit robusten Graphit-Heizelementen und Isolierung ist unerlässlich.

Letztendlich arbeiten diese Komponenten als ein einziges, fein abgestimmtes Instrument zusammen, um Materialien auf eine Weise zu transformieren, wie es keine andere Technologie kann.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion | Gängige Materialien/Beispiele |

|---|---|---|

| Vakuumkammer | Bietet eine abgedichtete Umgebung | Edelstahl, wassergekühlt |

| Heizzone | Isoliert und hält die Wärme zurück | Graphit, Molybdän-Abschirmungen |

| Vakuumsystem | Entfernt Atmosphäre für Reinheit | Mechanische und Hochvakuumpumpen |

| Heizsystem | Erzeugt die erforderliche Temperatur | Graphit, Molybdän, Wolfram |

| Kühlsystem | Steuert den Abschreckprozess | Hochdruck-Gasabschreckung mit Ventilatoren |

| Steuerungssystem | Automatisiert und überwacht den Prozess | Sensoren, Steuerungen, Netzteile |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Systeme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für hochreine Verarbeitung, Materialeigenschaftsverbesserung oder extreme Temperaturanwendungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Wärmebehandlungsprozesse optimieren und Innovationen in Ihrer Arbeit vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung