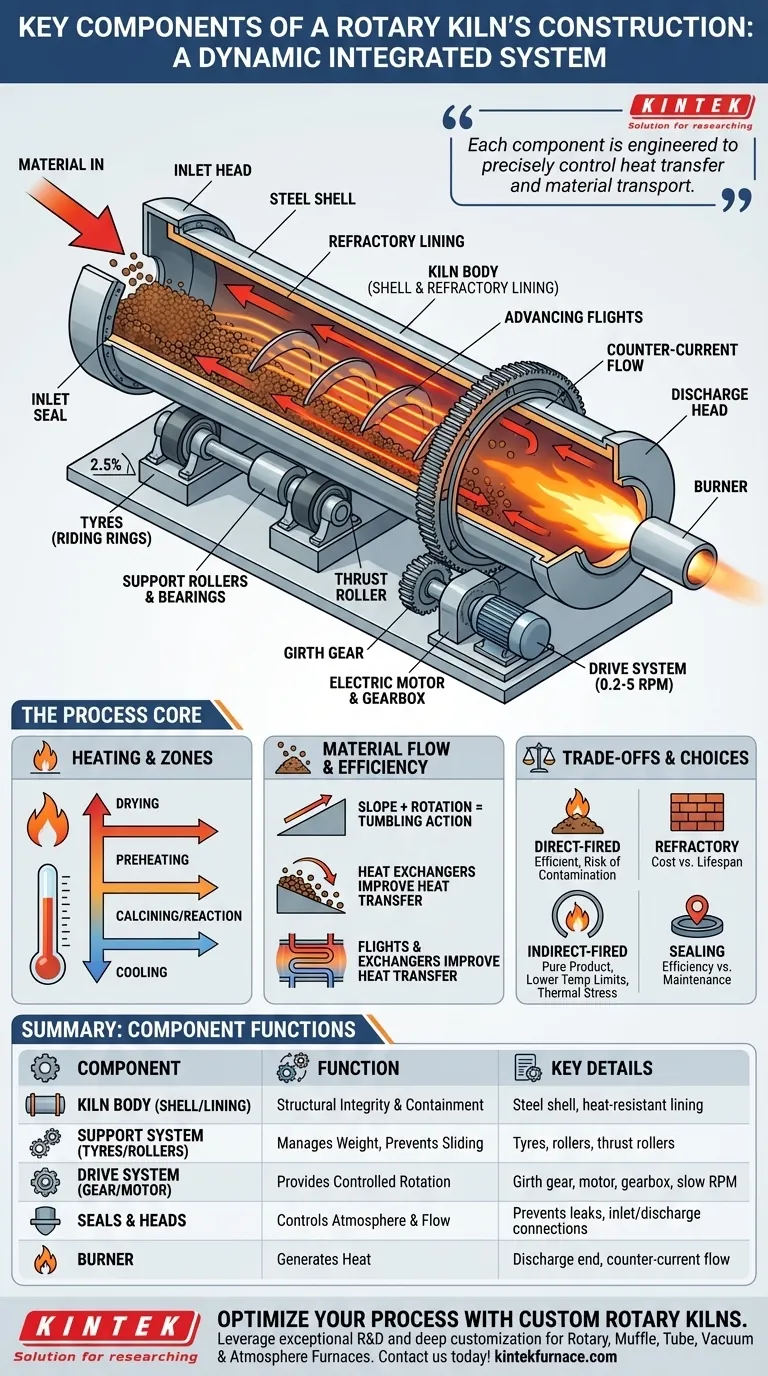

Im Kern ist ein Drehrohrofen eine täuschend einfache Maschine. Er besteht aus einem großen rotierenden Zylinder, bekannt als Ofenmantel, der leicht geneigt ist. Dieser Mantel wird von Laufringen (oder Tragringen) getragen, die auf Stützrollen ruhen, und er wird von einem großen Antriebsrad gedreht. Im Inneren schützt eine Feuerfestauskleidung den Stahlmantel vor extremen Temperaturen, die von einem Brenner erzeugt werden, während Dichtungen an beiden Enden die Wärme einschließen und die interne Atmosphäre kontrollieren.

Ein Drehrohrofen ist nicht nur eine Ansammlung von Teilen, sondern ein dynamisches, integriertes System. Jede Komponente – vom strukturellen Mantel und seiner Feuerfestauskleidung bis hin zu den Stütz-, Antriebs- und Dichtungssystemen – ist darauf ausgelegt, den Wärmeübergang und den Materialtransport für eine spezifische chemische oder physikalische Umwandlung präzise zu steuern.

Die Anatomie eines Drehrohrofen-Systems

Um einen Drehrohrofen zu verstehen, ist es am besten, ihn in seine funktionalen Kerngruppen zu unterteilen: den Körper, das Stützsystem, das Antriebssystem und die Komponenten, die den Material- und Gasfluss steuern.

Der Ofenkörper: Mantel und Auskleidung

Das auffälligste Merkmal ist der Ofenkörper, eine lange zylindrische Trommel aus einem robusten Stahlmantel. Dieser bietet die strukturelle Integrität, um die Spannweite zwischen den Stützen zu überbrücken und den Prozess zu enthalten.

Um internen Prozesstemperaturen von über 1450°C (2640°F) standzuhalten, wird der Stahlmantel durch eine interne Feuerfestauskleidung geschützt. Diese hitzebeständige Schicht, bestehend aus speziellen Ziegeln oder gießbaren Materialien, ist sowohl für die thermische Effizienz als auch für die Betriebsdauer des Ofens entscheidend.

Das Stützsystem: Laufringe, Rollen und Lager

Das enorme Gewicht des Ofens wird durch das Stützsystem bewältigt. Große Stahlbänder, sogenannte Laufringe oder Tragringe, sind außen am Ofenmantel befestigt.

Diese Laufringe laufen auf einem Satz Stützrollen (oder Tragwalzen), die hochbelastbare Baugruppen mit Lagern sind, die es dem Ofen ermöglichen, mit minimaler Reibung zu rotieren.

Um zu verhindern, dass der geneigte Ofen bergab rutscht, sind Schubrollen so positioniert, dass sie gegen die Seite der Laufringe drücken und die gesamte Baugruppe in ihrer korrekten Längsposition halten.

Das Antriebssystem: Zahnrad, Motor und Steuerung

Die Rotation wird durch das Antriebssystem bereitgestellt. Ein großes Zahnkranzgetriebe ist um den Umfang des Ofenmantels herum montiert.

Dieses Zahnrad wird von einem kleineren Ritzel gedreht, das über ein Getriebe mit einem leistungsstarken Elektromotor verbunden ist. Die Rotationsgeschwindigkeit ist typischerweise sehr langsam und steuerbar, oft im Bereich von nur 0,2 bis 5 Umdrehungen pro Minute (U/min).

Material- und Gasfluss: Neigung, Dichtungen und Enden

Material bewegt sich im Ofen durch eine Kombination aus Rotation und Schwerkraft. Der Ofen wird mit einer leichten Neigung nach unten installiert, normalerweise zwischen 1 % und 4 % (1 bis 4 cm Gefälle pro Meter Länge).

Wenn sich der Ofen dreht, wird Material teilweise die Wand hochgehoben und fällt dann wieder herunter, wobei es sich langsam zum Austragsende bewegt. Diese Taumelbewegung sorgt für eine hervorragende Durchmischung und gleichmäßige Wärmeeinwirkung.

An beiden Enden – dem Beschickungs-(Einlass-) und dem Austragsende – sind Dichtungen installiert. Diese sind entscheidend, um das Eindringen von kalter Luft und das Entweichen von heißen Prozessgasen zu verhindern, was für die thermische Effizienz und die atmosphärische Kontrolle unerlässlich ist.

Schließlich bieten die Einlass- und Austragsköpfe (oder Ein- und Austragsstutzen) stationäre Anschlusspunkte für die Zufuhr von Rohmaterial in den Ofen und für die Entladung des Endprodukts und der Abgase.

Der Prozesskern: Erhitzung und Transformation

Während die mechanischen Komponenten die Struktur und Bewegung bereitstellen, schaffen die Prozesskomponenten die Bedingungen für die Transformation.

Die Wärmequelle: Brenner und Verbrennung

Wärme wird typischerweise von einem Brenner erzeugt, der sich am Austragsende des Ofens befindet. Dies erzeugt einen Gegenstromfluss, bei dem die heißen Verbrennungsgase in entgegengesetzter Richtung zum sich bewegenden Material durch den Ofen strömen.

Dieses Gegenstromprinzip ist hoch effizient, da die heißesten Gase auf das am stärksten verarbeitete Material treffen und die kühleren Gase das einströmende Rohmaterial vorwärmen.

Ofenzonen: Vom Trocknen bis zum Kühlen

Der Temperaturgradient entlang der Ofenlänge erzeugt auf natürliche Weise unterschiedliche Prozesszonen. Das in den Ofen eintretende Material wird zuerst getrocknet, dann vorgewärmt, bevor es in die Hochtemperatur-Kalzinierungs- oder Reaktionszone eintritt, wo die primäre Transformation stattfindet.

Internes Design: Mitnehmer und Wärmetauscher

Um die Effizienz zu verbessern, integrieren einige Öfen interne Strukturen. Mitnehmer oder "Hebevorrichtungen" sind Metallplatten, die helfen, das Material anzuheben und durch den Gasstrom zu rieseln, wodurch der Wärmeübergang verbessert wird.

Komplexere interne Wärmetauscher können verwendet werden, um die thermische Effizienz weiter zu steigern, indem der Kontakt zwischen den heißen Gasen und dem Prozessmaterial maximiert wird.

Systemebene: Abwägungen

Die Auswahl und Gestaltung jeder Komponente erfordert kritische Abwägungen, die Leistung, Kosten und Wartung beeinflussen.

Direkte vs. Indirekte Beheizung

Die grundlegendste Designwahl ist die Heizmethode. Direkt beheizte Öfen, bei denen die Brennerflamme und die Verbrennungsgase das Material berühren, sind üblich und thermisch effizient. Sie bergen jedoch das Risiko, das Produkt mit Verbrennungsnebenprodukten zu kontaminieren.

Indirekt beheizte Öfen erwärmen das Material, indem sie die Außenseite des Ofenmantels erwärmen. Dies hält das Produkt rein, ist aber weniger effizient, hat niedrigere Temperaturgrenzen und übt immense thermische Belastungen auf den Mantel aus.

Feuerfestmaterialauswahl und Lebensdauer

Die Wahl des Feuerfestmaterials ist ein Kompromiss zwischen Kosten, Wärmedämmung und Beständigkeit gegen chemischen Angriff und Abrieb durch das Prozessmaterial. Eine billigere Auskleidung kann die Anschaffungskosten senken, aber zu häufigeren und teureren Stillständen für den Austausch führen.

Dichtungseffizienz vs. Wartung

Hocheffiziente Dichtungen sind komplex und können einen erheblichen Wartungspunkt darstellen. Eine mangelhafte Investition in gute Dichtungen führt jedoch zu großen Energieverlusten, da kalte Luft in das System eindringt, und kann zu unkontrollierten Emissionen führen. Die Kosten für den Verlust an thermischer Effizienz übersteigen oft die Wartungskosten einer guten Dichtung.

Die richtige Wahl für Ihr Ziel treffen

Das endgültige Design eines Drehrohrofens wird immer auf seine spezifische Anwendung zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Sie benötigen einen Ofen mit großem Durchmesser, entsprechender Länge und einem robusten Antriebssystem, das hohe Materiallasten bewältigen kann.

- Wenn Ihr Hauptaugenmerk auf thermischer Effizienz liegt: Sie investieren in hochleistungsfähige Feuerfestauskleidungen, fortschrittliche Dichtungssysteme und möglicherweise interne Wärmetauscher, um den Brennstoffverbrauch zu minimieren.

- Wenn Ihr Hauptaugenmerk auf präziser Prozesskontrolle liegt: Sie benötigen einen drehzahlvariablen Antrieb, ein hochgradig abstimmbares Brennersystem und ausgezeichnete Dichtungen, um eine bestimmte interne Atmosphäre und ein Temperaturprofil aufrechtzuerhalten.

Letztendlich ist ein Drehrohrofen ein leistungsstarkes Werkzeug, weil seine einzelnen Komponenten als eine einzige, steuerbare Verarbeitungsmaschine zusammenarbeiten.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Details |

|---|---|---|

| Ofenkörper | Strukturelle Integrität und Prozesseinschluss | Stahlmantel mit Feuerfestauskleidung für hohe Temperaturbeständigkeit |

| Stützsystem | Bewältigt das Gewicht und verhindert Verrutschen | Umfasst Laufringe, Stützrollen und Schubrollen |

| Antriebssystem | Sorgt für Rotation | Zahnkranzgetriebe, Motor und Getriebe für langsame, kontrollierte U/min |

| Dichtungen und Enden | Steuert Atmosphäre und Materialfluss | Verhindert Lecks, mit Einlass- und Austragsköpfen für Anschlüsse |

| Brenner | Erzeugt Wärme | Am Austragsende platziert für Gegenstromeffizienz |

Bereit, Ihre Industrieprozesse mit einem kundenspezifischen Drehrohrofen zu optimieren?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden. Ob Sie sich auf hohen Durchsatz, thermische Effizienz oder präzise Prozesskontrolle konzentrieren, wir können einen Drehrohrofen entwerfen, der Ihre experimentellen und Produktionsanforderungen genau erfüllt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Betriebsabläufe verbessern kann – Jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz