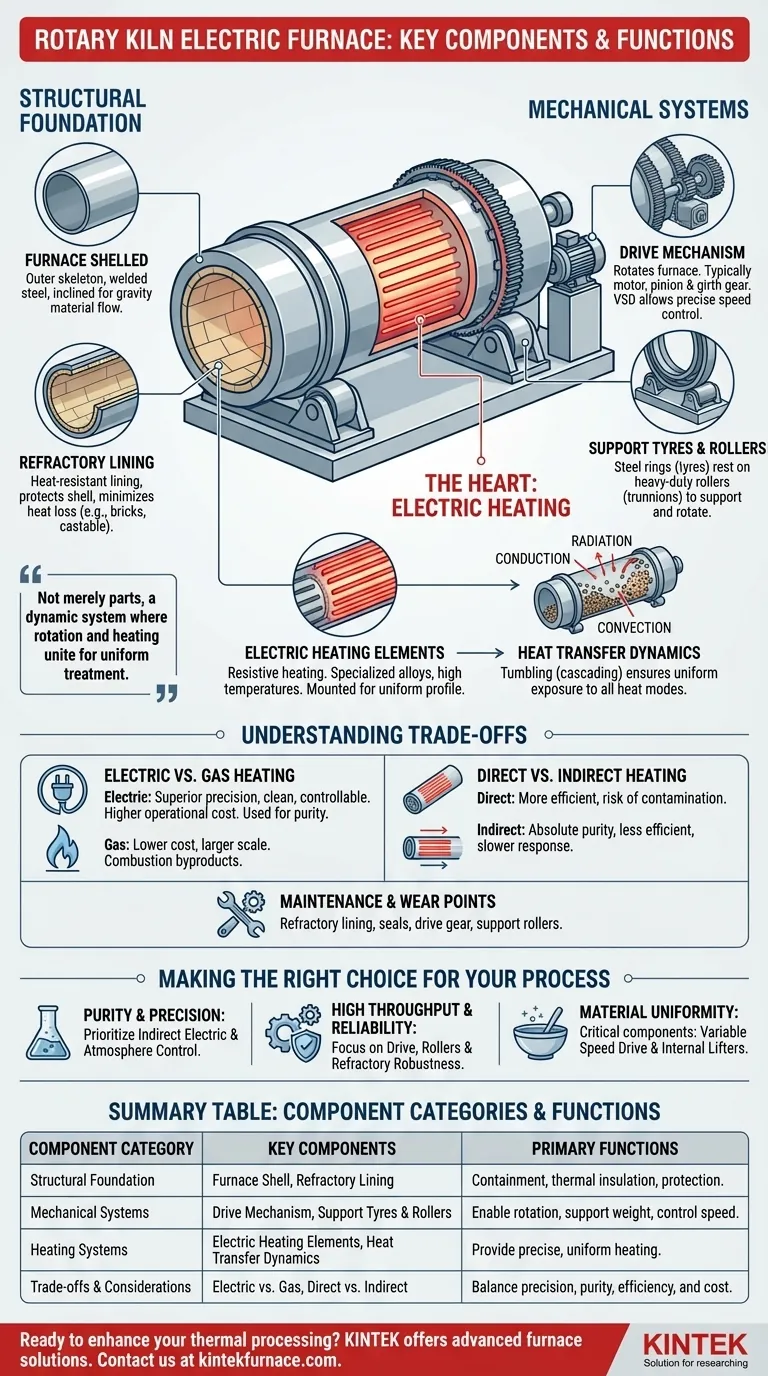

Im Kern ist ein elektrischer Drehrohrofen ein integriertes System, das für die kontinuierliche thermische Verarbeitung entwickelt wurde. Seine Schlüsselkomponenten sind der Ofenkörper mit seiner hitzebeständigen Auskleidung, der mechanische Antrieb und die tragende Struktur, die die Rotation ermöglichen, die elektrischen Heizelemente, die Energie liefern, sowie die Systeme für Materialhandling und Prozesssteuerung.

Ein Drehrohrofen ist nicht nur eine Ansammlung von Teilen. Es ist ein dynamisches System, bei dem gesteuerte Rotation und präzises Erhitzen zusammenwirken, um sicherzustellen, dass jede Materialpartikel gleichmäßig behandelt wird, wodurch Ergebnisse erzielt werden, die stationäre Öfen nicht erreichen können.

Die strukturelle Grundlage: Körper und Auskleidung

Die physische Struktur des Ofens muss Begrenzung, Unterstützung und thermische Isolierung bieten. Diese Rollen sind zwischen der Außenhülle und der inneren Auskleidung aufgeteilt.

Die Ofenwanne (Shell)

Die Ofenwanne oder der Körper ist das äußere Skelett des Ofens. Es handelt sich typischerweise um einen langen, zylindrischen Barrel, der aus verschweißten Stahlplatten konstruiert ist, um den enormen strukturellen und thermischen Belastungen während des Betriebs standzuhalten.

Dieser Zylinder ist fast immer in einem leichten Winkel zur Horizontalen montiert, wobei die Schwerkraft hilft, das Material vom Zuführungsende zum Austragsende zu bewegen, während er sich dreht.

Die feuerfeste Auskleidung

Im Inneren der Stahlhülle befindet sich die feuerfeste Auskleidung. Diese kritische Schicht besteht aus hitzebeständigen Materialien wie feuerfesten Ziegeln, gießbarem Zement oder anderen Isoliermaterialien.

Ihr Hauptzweck ist zweifach: den Stahlmantel vor den extremen Innentemperaturen zu schützen und den Wärmeverlust zu minimieren, wodurch die thermische Effizienz des Ofens verbessert wird. Die Wahl des feuerfesten Materials hängt auch von den chemischen Eigenschaften des zu verarbeitenden Materials ab, um Korrosion und Reaktion zu widerstehen.

Die mechanischen Systeme: Rotation und Unterstützung

Der „Dreh“-Aspekt des Ofens ermöglicht seine einzigartigen Verarbeitungsmöglichkeiten. Diese Bewegung wird durch eine robuste Reihe mechanischer Komponenten gesteuert.

Der Antriebsmechanismus

Der Antriebsmechanismus ist das System, das den Ofenkörper dreht. Er besteht typischerweise aus einem großen Zahnkranz (der Mantelzahnrad), der am Mantel befestigt ist und von einem kleineren Ritzelrad angetrieben wird, das mit einem Elektromotor mit hohem Drehmoment verbunden ist.

Moderne Systeme umfassen fast immer einen Frequenzumrichter (VSD). Dieser ermöglicht es dem Bediener, die Rotationsgeschwindigkeit präzise zu steuern, was ein kritischer Parameter ist, um festzulegen, wie lange sich das Material im Ofen befindet und wie gut es gewendet und gemischt wird.

Tragringe und Stützrollen

Angesichts des massiven Gewichts des Ofenkörpers und seines Inhalts ist ein spezielles Stützsystem erforderlich. Große Stahlringe, bekannt als Tragringe oder Fahrringe, sind an der Außenseite des Ofenmantels angebracht.

Diese Ringe ruhen auf einem Satz schwerer Stützrollen (oder Zapfen), die die gesamte Last des Ofens tragen und ihm ermöglichen, sich mit minimaler Reibung zu drehen.

Das Herzstück des Ofens: Elektrische Heizung

Im Gegensatz zu befeuerten Öfen basiert ein Elektroofen auf Widerstandsheizung, was deutliche Vorteile in Bezug auf Kontrolle und Prozessreinheit bietet.

Elektrische Heizelemente

Die Wärmequelle besteht aus elektrischen Heizelementen. Diese bestehen aus speziellen Legierungen, die sehr hohen Temperaturen standhalten und gleichzeitig elektrische Energie in Wärmeenergie umwandeln.

Diese Elemente sind typischerweise im Ofenraum montiert oder, bei einigen Bauarten, extern angebracht, um den Mantel zu heizen, der dann Wärme nach innen abstrahlt. Ihre Platzierung ist entscheidend, um ein gleichmäßiges Temperaturprofil entlang der Länge des Ofens zu erreichen.

Wärmeübertragungsdynamik

Die Rotation ist der Schlüssel zu gleichmäßiger Erwärmung. Während sich der Ofen dreht, hebt und wendet er kontinuierlich das Material, ein Prozess, der als Kaskadierung bezeichnet wird.

Diese Aktion setzt jedes Partikel direkt den drei Arten der Wärmeübertragung aus: Strahlung von den heißen feuerfesten Wänden und Heizelementen, Wärmeleitung durch Partikel-zu-Partikel-Kontakt und Konvektion durch die heiße Atmosphäre im Inneren des Ofens.

Die Abwägungen verstehen

Obwohl leistungsstark, beinhaltet das Design eines elektrischen Drehrohrofens das Abwägen konkurrierender Prioritäten.

Elektrische vs. Gasbefeuert

Die elektrische Beheizung bietet eine überlegene Temperaturpräzision und eine saubere, kontrollierbare Atmosphäre frei von Verbrennungsprodukten. Sie kann jedoch je nach Strompreisen höhere Betriebskosten verursachen und wird oft für kleinere oder hochreine Anwendungen im Vergleich zu massiven, gasbefeuerten Öfen verwendet.

Direkte vs. Indirekte Beheizung

Ein Ofen kann direkt beheizt werden, mit Elementen innerhalb der Prozesskammer, oder indirekt beheizt werden, wobei das rotierende Rohr von außen beheizt wird. Die direkte Beheizung ist effizienter, birgt jedoch das Risiko, empfindliche Materialien zu kontaminieren. Die indirekte Beheizung gewährleistet absolute Produktreinheit, ist jedoch weniger energieeffizient und hat eine langsamere thermische Reaktion.

Wartung und Verschleißstellen

Die primären Verschleißteile sind die feuerfeste Auskleidung, die durch thermische Zyklen und Abrieb allmählich zerstört wird, sowie die Dichtungen an Zuführungs- und Austragsenden. Das Antriebszahnrad und die Stützrollen erfordern ebenfalls regelmäßige Schmierung und Inspektion, um mechanisches Versagen zu verhindern.

Die richtige Wahl für Ihren Prozess treffen

Wenn Sie verstehen, wie diese Komponenten als System funktionieren, können Sie einen Ofen auswählen oder betreiben, der Ihren spezifischen Zielen entspricht.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Präzision liegt: Priorisieren Sie ein Design mit indirekter elektrischer Beheizung und fortschrittlichen Atmosphärenkontrollsystemen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Zuverlässigkeit liegt: Achten Sie genau auf die Robustheit des Antriebsmechanismus, der Stützrollen und die Qualität der feuerfesten Auskleidung.

- Wenn Ihr Hauptaugenmerk auf Materialgleichmäßigkeit liegt: Der Frequenzumrichter und das Design der internen Mitnehmer (Lamellen, die helfen, das Material zu wenden) sind Ihre kritischsten Komponenten.

Wenn Sie die Funktion jeder Komponente verstehen, gehen Sie vom bloßen Betrieb einer Maschine zur Beherrschung eines hochentwickelten thermischen Verarbeitungssystems über.

Zusammenfassungstabelle:

| Komponentenkategorie | Schlüsselkomponenten | Hauptfunktionen |

|---|---|---|

| Strukturelle Grundlage | Ofenwanne, Feuerfeste Auskleidung | Einschließung, thermische Isolierung, Schutz vor Hitze |

| Mechanische Systeme | Antriebsmechanismus, Tragringe und Rollen | Ermöglichung der Rotation, Tragen des Gewichts, Geschwindigkeitsregelung |

| Heizsysteme | Elektrische Heizelemente, Wärmeübertragungsdynamik | Bereitstellung präziser, gleichmäßiger Erwärmung durch Strahlung, Leitung, Konvektion |

| Abwägungen und Überlegungen | Elektrische vs. Gasbefeuerung, Direkte vs. Indirekte Beheizung | Abwägen von Präzision, Reinheit, Effizienz und Kosten |

Bereit, Ihre thermische Verarbeitung mit einem maßgeschneiderten elektrischen Drehrohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie umfasst Drehrohrofen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten im Bereich der tiefgreifenden Anpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors optimieren und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle