Bei der Bewertung von Heizsystemen sticht ein Elektroofen durch seine grundlegende Einfachheit hervor. Dies führt direkt zu einem unkomplizierteren und oft kostengünstigeren Installationsprozess sowie zu einem deutlich geringeren Wartungsaufwand während der Lebensdauer des Geräts, da er nur wenige bewegliche Teile besitzt und keine Verbrennung stattfindet.

Während die unmittelbaren Vorteile einer einfachen Installation und geringen Wartung klar sind, hängt der wahre Wert eines Elektroofens von der Abwägung dieser Vorteile gegenüber seinen Betriebskosten ab, die von Ihren lokalen Stromtarifen bestimmt werden.

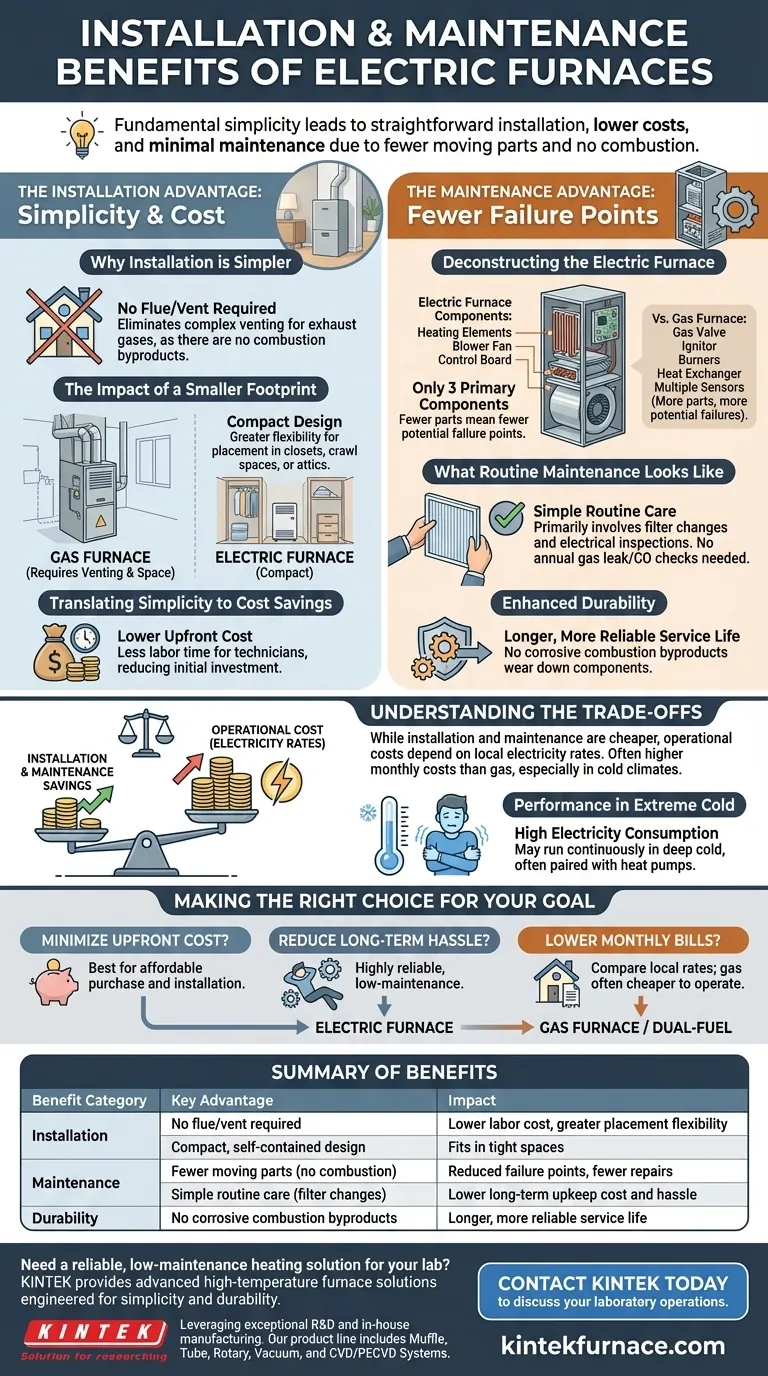

Der Installationsvorteil: Einfachheit und Kosten

Der Hauptreiz eines Elektroofens beginnt oft bei seiner Installation. Im Gegensatz zu brennstoffbetriebenen Alternativen ist der Prozess optimiert, was sowohl die Komplexität als auch die Anfangsinvestition reduziert.

Warum die Installation einfacher ist

Ein Elektroofen verbrennt keinen Brennstoff und erzeugt daher keine Verbrennungsprodukte wie Kohlenmonoxid. Dadurch entfällt die Notwendigkeit eines Rauchabzugs oder eines Lüftungsrohrs, um Gase nach außen zu leiten.

Dieser einzelne Faktor vereinfacht die Installation erheblich, da keine komplexen Lüftungsleitungen durch Wände oder das Dach geführt werden müssen.

Die Auswirkung eines kleineren Platzbedarfs

Elektroöfen sind im Allgemeinen kompakter als ihre gasbetriebenen Gegenstücke. Ihr Design ist in sich geschlossen und erfordert nicht die umfangreiche interne Maschinerie, die für die Verbrennung notwendig ist.

Diese geringere Größe bietet mehr Flexibilität bei der Platzierung und ermöglicht die Installation in Schränken, Kriechkellern oder Dachböden, wo ein größerer Gasofen möglicherweise nicht hineinpasst.

Wie sich Einfachheit in Kosteneinsparungen niederschlägt

Eine weniger komplexe Installation erfordert weniger Arbeitsaufwand. Ohne die Notwendigkeit von Gasleitungen oder speziellen Lüftungen wird die Zeit, die ein HLK-Techniker für die Arbeit benötigt, reduziert, was Ihre Anfangskosten direkt senkt.

Der Wartungsvorteil: Weniger Fehlerquellen

Die Designphilosophie eines Elektroofens lautet: „Weniger ist mehr.“ Diese mechanische Einfachheit ist die Grundlage seiner Zuverlässigkeit und seines geringen Wartungsaufwands.

Zerlegung des Elektroofens

Ein Elektroofen besteht aus drei Hauptkomponenten: den Heizelementen (die wie die Spulen in einem Toaster funktionieren), dem Gebläseventilator, der die Luft zirkuliert, und der Steuerplatine, die diese aktiviert.

Im Gegensatz dazu umfasst ein Gasofen ein Gasventil, einen Zünder, Brenner, einen Wärmetauscher und mehrere Sicherheitsfühler. Jede zusätzliche Komponente stellt einen potenziellen Fehlerpunkt dar, den ein Elektroofen einfach nicht hat.

Wie die routinemäßige Wartung aussieht

Bei einem Elektroofen ist die routinemäßige Wartung außergewöhnlich unkompliziert. Sie umfasst hauptsächlich die Überprüfung der elektrischen Verbindungen und, was am wichtigsten ist, den regelmäßigen Wechsel des Luftfilters.

Die Sauberhaltung des Gebläsemotors und der Spulen gewährleistet einen effizienten Betrieb des Systems, erfordert jedoch nicht die jährlichen Sicherheitsüberprüfungen auf Gaslecks oder Kohlenmonoxid, die für fossile Brennstoffsysteme unerlässlich sind.

Erhöhte Haltbarkeit

Da es weniger bewegliche Teile gibt und keine korrosiven Verbrennungsprodukte Komponenten wie einen Wärmetauscher angreifen, sind Elektroöfen tendenziell sehr langlebig. Diese inhärente Einfachheit trägt oft zu einer langen und zuverlässigen Lebensdauer mit weniger unerwarteten Reparaturrechnungen bei.

Die Kompromisse verstehen

Obwohl Elektroöfen einfach zu installieren und zu warten sind, sind sie nicht die richtige Wahl für jede Situation. Ihr größter Nachteil liegt nicht in ihrer Mechanik, sondern in ihren Betriebskosten.

Der Faktor der Betriebskosten

Der wichtigste Kompromiss ist die Kosten für Elektrizität. In den meisten Regionen ist Erdgas pro Wärmeeinheit (BTU) eine günstigere Energiequelle als Elektrizität.

Obwohl ein Elektroofen in der Anschaffung günstiger sein mag, wird er im Betrieb pro Monat fast sicher teurer sein als ein Hochleistungs-Gasofen, insbesondere in kalten Klimazonen.

Leistung bei extremer Kälte

Elektroöfen erzeugen eine stetige, konstante Wärme. Bei Perioden tiefer und anhaltender Kälte müssen sie jedoch fast ununterbrochen laufen, um die gewünschte Temperatur aufrechtzuerhalten, was zu einem sehr hohen Stromverbrauch führt.

Aus diesem Grund werden sie oft in milderen Klimazonen oder in Kombination mit einer effizienteren Wärmepumpe in einem Dual-Fuel-System eingesetzt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung der Stärken des Geräts mit Ihren spezifischen Prioritäten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Installationskosten liegt: Ein Elektroofen ist eines der erschwinglichsten Heizsysteme in Anschaffung und Installation.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des langfristigen Wartungsaufwands und Ärgers liegt: Die einfache Konstruktion mit sehr wenigen Fehlerquellen macht den Elektroofen zu einer äußerst zuverlässigen und wartungsarmen Option.

- Wenn Ihr Hauptaugenmerk auf der Senkung der monatlichen Energiekosten liegt: Sie müssen Ihre lokalen Strom- und Erdgaspreise vergleichen, da ein Gasofen in den meisten Gebieten häufig günstiger im Betrieb ist.

Indem Sie sowohl die anfängliche Einfachheit als auch die langfristigen Betriebskosten verstehen, können Sie zuversichtlich entscheiden, ob ein Elektroofen mit Ihren finanziellen und praktischen Prioritäten übereinstimmt.

Zusammenfassungstabelle:

| Nutzenkategorie | Wichtigster Vorteil | Auswirkung |

|---|---|---|

| Installation | Kein Rauchabzug/keine Lüftung erforderlich | Geringere Arbeitskosten, größere Flexibilität bei der Platzierung |

| Installation | Kompaktes, in sich geschlossenes Design | Passt in enge Räume wie Schränke oder Dachböden |

| Wartung | Weniger bewegliche Teile (keine Verbrennung) | Reduzierte Fehlerquellen, weniger Reparaturen |

| Wartung | Einfache Routinepflege (Filterwechsel) | Geringere langfristige Unterhaltskosten und weniger Ärger |

| Haltbarkeit | Keine korrosiven Verbrennungsprodukte | Längere, zuverlässigere Lebensdauer |

Benötigen Sie eine zuverlässige, wartungsarme Heizlösung für Ihr Labor?

Bei KINTEK verstehen wir, dass die Effizienz Ihres Labors von Geräten abhängt, die sowohl leistungsstark als auch zuverlässig sind. Genau wie die hier beschriebenen Elektroöfen sind auch unsere fortschrittlichen Hochtemperaturofenlösungen auf Einfachheit und Haltbarkeit ausgelegt.

Durch die Nutzung hervorragender F&E und interner Fertigung liefert KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, Ihre Ziele zu erreichen:

- Minimieren Sie die Anschaffungskosten durch effiziente Installation.

- Reduzieren Sie die langfristige Wartung durch robuste, zuverlässige Designs.

- Passen Sie eine Lösung an, die perfekt auf Ihre spezifische Anwendung zugeschnitten ist.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere Ofenlösungen Einfachheit und Zuverlässigkeit in Ihre Laborabläufe bringen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung