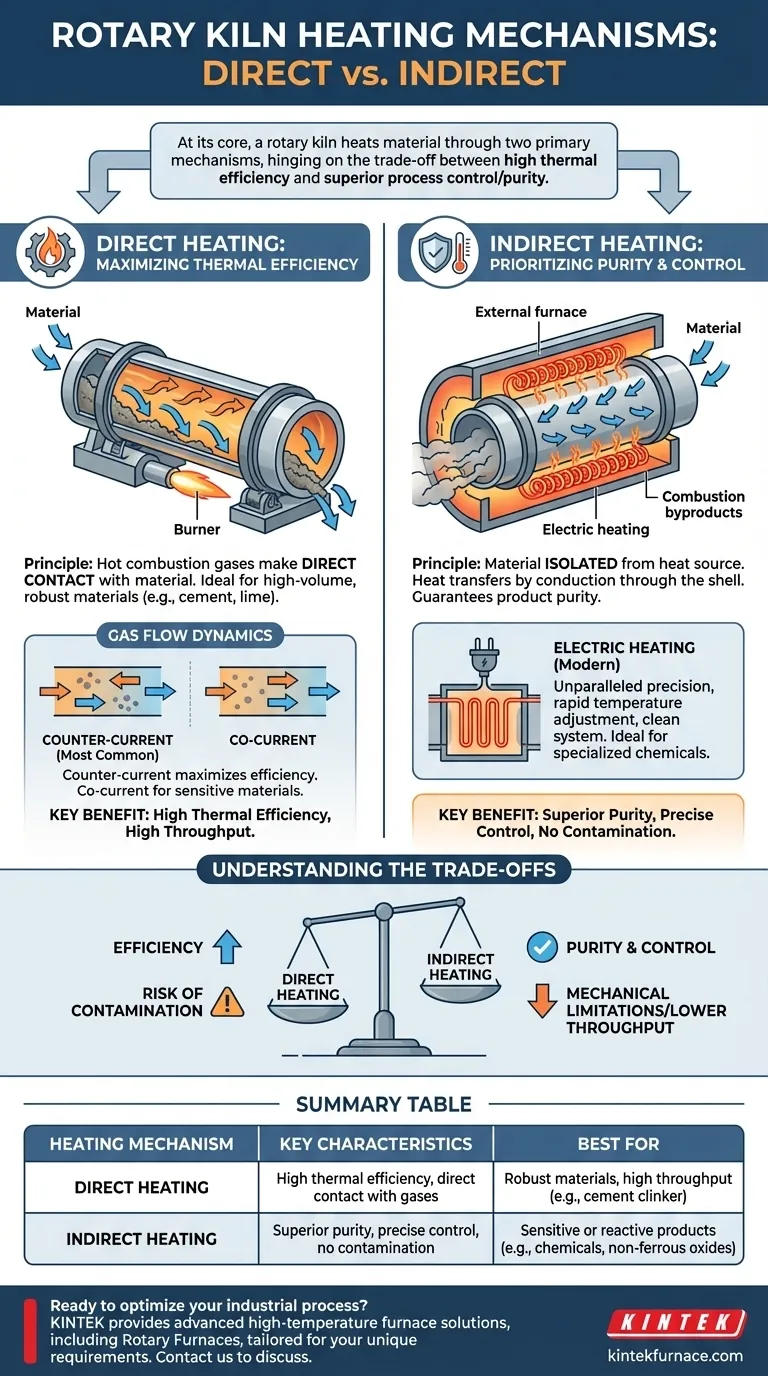

Im Wesentlichen erhitzt ein Drehrohrofen das Material durch zwei Hauptmechanismen: direkte Beheizung und indirekte Beheizung. Bei der direkten Beheizung strömen heiße Verbrennungsgase durch das Innere des Ofens und kommen in direkten Kontakt mit dem Material. Bei der indirekten Beheizung wird der Ofen von außen beheizt, und die Wärme wird durch die Wandung auf das Material übertragen, ohne dass ein Kontakt zwischen dem Material und den Verbrennungsgasen besteht.

Die grundlegende Wahl zwischen den Heizmechanismen hängt von einem einzigen Kompromiss ab: Die direkte Beheizung bietet eine hohe thermische Effizienz für robuste Materialien mit hohem Durchsatz, während die indirekte Beheizung eine überlegene Prozesskontrolle und Reinheit für empfindliche oder reaktive Produkte gewährleistet.

Direkte Beheizung: Maximierung der thermischen Effizienz

Direkt beheizte Öfen sind die Arbeitstiere der Schwerindustrie, ausgelegt für hohe Temperaturen und großen Durchsatz.

Das Prinzip des direkten Kontakts

Bei dieser Bauweise befindet sich ein Brenner typischerweise am Austragende des Ofens. Er erzeugt eine starke Flamme und heiße Gase, die die gesamte Länge der rotierenden Trommel durchströmen.

Während das Material den geneigten Ofen hinunterrollt, kommt es in direkten Kontakt mit diesen heißen Gasen, was einen schnellen und effizienten Wärmeaustausch ermöglicht. Diese Methode ist ideal für Prozesse wie die Zementklinkerherstellung oder Kalkbrennung.

Verständnis der Gasströmungsdynamik

Die Richtung des Gasflusses im Verhältnis zum Materialfluss ist eine entscheidende Designwahl.

Die Gegenstromführung ist am häufigsten. Heiße Gase treten am Materialaustragende ein und verlassen den Ofen am Materialeintragende. Dies maximiert die thermische Effizienz, da die heißesten Gase auf das heißeste Material treffen und so ein steiles Temperaturgefälle entlang des gesamten Ofens gewährleistet wird.

Die Gleichstromführung, bei der Gas und Material in die gleiche Richtung strömen, wird für Materialien verwendet, die empfindlich auf thermische Schocks reagieren oder spezifische Reaktionsanforderungen haben.

Indirekte Beheizung: Priorität für Reinheit und Kontrolle

Indirekt beheizte Öfen werden verwendet, wenn die Materialreinheit von größter Bedeutung ist oder die Prozessatmosphäre streng kontrolliert werden muss.

Material isolieren, Wärme kontrollieren

In einem indirekten Ofen ist das Material vollständig von der Wärmequelle isoliert. Die rotierende Trommel ist in einem Ofen eingeschlossen oder mit elektrischen Heizelementen umwickelt.

Die Wärme wird durch Leitung durch die Ofenwand auf das im Inneren rotierende Material übertragen. Dies verhindert jegliche Kontamination durch Verbrennungsprodukte wie Asche oder Schwefel.

Der Aufstieg der Elektroheizung

Elektrische Drehrohröfen stellen eine moderne Form der indirekten Beheizung dar. Sie verwenden Widerstandsmaterialien als Heizelemente und bieten eine unübertroffene Präzision.

Da keine Verbrennung stattfindet, kann die Temperatur schnell angepasst und mit extremer Genauigkeit gehalten werden. Dies macht elektrische Öfen ideal für das Rösten spezieller chemischer Produkte und Nichteisenoxidmetalle, bei denen selbst geringfügige Temperaturschwankungen die Charge verderben können.

Die Kompromisse verstehen

Die Wahl des Heizmechanismus ist eine Abwägung konkurrierender betrieblicher Prioritäten.

Direkte Beheizung: Effizienz vs. Kontamination

Der Hauptvorteil der direkten Beheizung ist ihre hohe thermische Effizienz und die Fähigkeit, sehr hohe Prozesstemperaturen zu erreichen.

Der direkte Kontakt zwischen dem Verbrennungsgas des Brennstoffs und dem Prozessmaterial birgt jedoch ein inhärentes Kontaminationsrisiko. Dies macht sie für Hochreinheitsanwendungen ungeeignet.

Indirekte Beheizung: Reinheit vs. mechanische Einschränkungen

Die indirekte Beheizung garantiert die Produktreinheit und ermöglicht eine kontrollierte Atmosphäre im Ofen.

Der Hauptkompromiss ist mechanischer Natur. Die Ofenwand ist extremen thermischen Belastungen ausgesetzt, was die maximal erreichbare Temperatur und den Durchmesser des Ofens begrenzen kann. Dies führt oft zu einem geringeren Durchsatz im Vergleich zu direkt befeuerten Systemen.

Brennstoffquelle: Verbrennung vs. elektrisch

Verbrennungskraftstoffe (Gas, Öl) sind energiedicht und kostengünstig für die großtechnische direkte Beheizung.

Die elektrische Beheizung ist zwar oft pro Energieeinheit teurer, bietet aber eine überlegene Kontrolle, ein geschlossenes und sauberes System und eine längere Lebensdauer der Geräte aufgrund einer gleichmäßigeren Erwärmung und des Fehlens korrosiver Rauchgase.

Die richtige Wahl für Ihren Prozess treffen

Der optimale Heizmechanismus wird ausschließlich durch Ihre Materialeigenschaften und Prozessziele bestimmt.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und thermischer Effizienz für ein robustes Material liegt: Wählen Sie einen direkt befeuerten Gegenstromofen.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktreinheit und Vermeidung von Kontaminationen liegt: Ein indirekt beheizter Ofen ist die einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturkontrolle und Prozessautomatisierung liegt: Ein elektrisch indirekter Drehrohrofen bietet das höchste Maß an Kontrolle.

Letztendlich gewährleistet die Auswahl der richtigen Heizmethode, dass Ihr Prozess nicht nur effektiv, sondern auch wirtschaftlich und betrieblich sinnvoll ist.

Zusammenfassungstabelle:

| Heizmechanismus | Wesentliche Merkmale | Am besten geeignet für |

|---|---|---|

| Direkte Beheizung | Hohe thermische Effizienz, direkter Kontakt mit Gasen | Robuste Materialien, hoher Durchsatz (z. B. Zementklinker) |

| Indirekte Beheizung | Überlegene Reinheit, präzise Kontrolle, keine Kontamination | Empfindliche oder reaktive Produkte (z. B. Chemikalien, Nichteisenoxide) |

Bereit, Ihren Industrieprozess mit dem richtigen Drehrohrofen zu optimieren? KINTEK nutzt außergewöhnliche F&E und hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohrofen, anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen, unabhängig davon, ob Sie hohe Effizienz, Reinheit oder Kontrolle benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Abläufe verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit