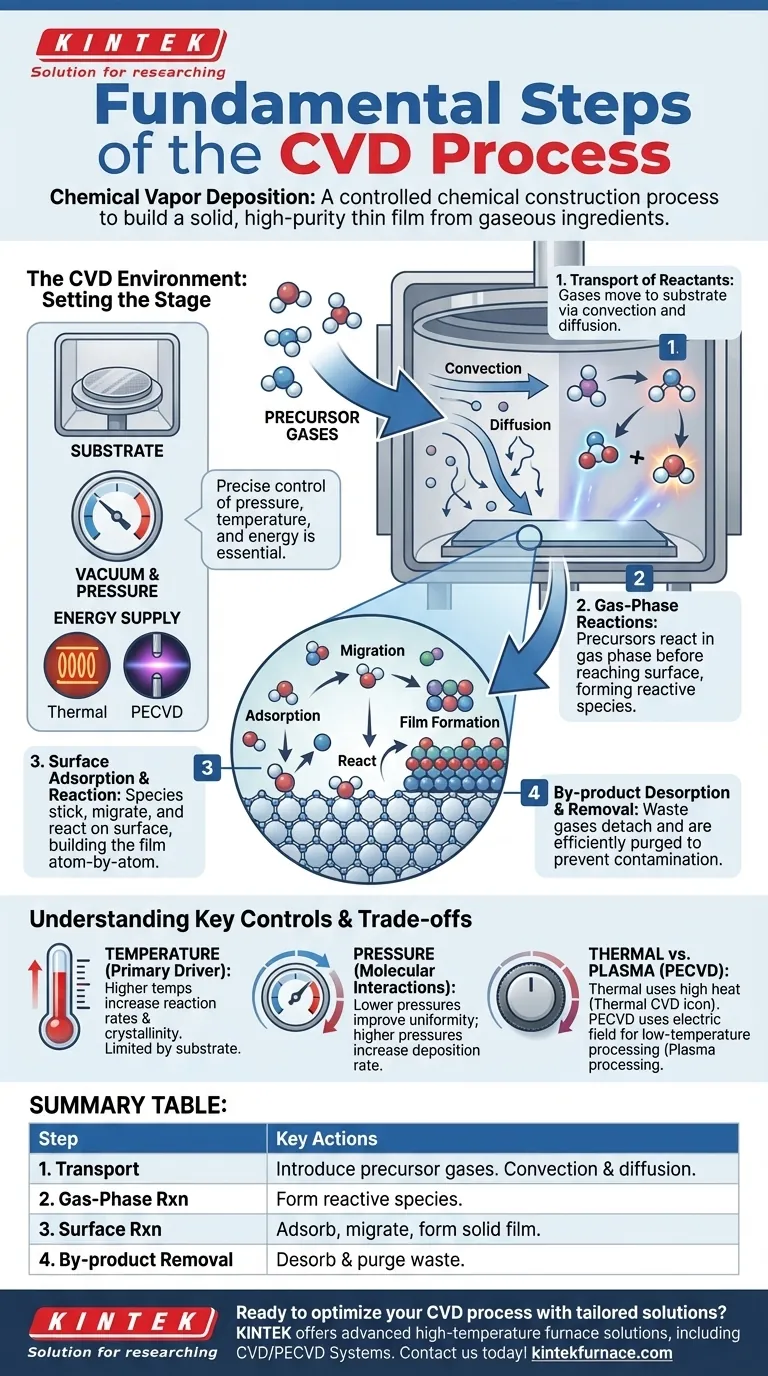

Im Kern ist die Chemische Gasphasenabscheidung (CVD) ein vierstufiger Prozess, der verwendet wird, um einen festen, hochreinen Dünnfilm auf einer Oberfläche aus gasförmigen Bestandteilen aufzubauen. Die grundlegenden Schritte umfassen den Transport von Reaktionsgasen zu einem Substrat, die Induktion chemischer Reaktionen auf oder nahe diesem Substrat, die Bildung eines festen Films aus diesen Reaktionen und die Entfernung der entstehenden Abfallprodukte aus der Kammer.

Die Chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; sie ist ein kontrollierter chemischer Konstruktionsprozess. Der Erfolg hängt von der präzisen Steuerung einer Abfolge von physikalischem Transport und chemischen Reaktionen ab, um ein Material, Atom für Atom oder Molekül für Molekül, von einem gasförmigen Zustand zu einem festen Film aufzubauen.

Die CVD-Umgebung: Die Bühne bereiten

Bevor der Kernprozess beginnt, muss die Umgebung perfekt vorbereitet sein. Dies ist kein Schritt des Schichtwachstums selbst, sondern eine kritische Voraussetzung für ein erfolgreiches Ergebnis.

Das Substrat und die Kammer

Ein Substrat, das zu beschichtende Material, wird in eine abgedichtete Reaktionskammer gelegt. Die Umgebung der Kammer, hauptsächlich ihr Druck und ihre Temperatur, wird sorgfältig kontrolliert. Die meisten CVD-Prozesse laufen unter Vakuum ab, um Verunreinigungen zu entfernen und das Verhalten der Reaktionsgase besser zu steuern.

Energiezufuhr

Chemische Reaktionen erfordern Energie. Bei der traditionellen CVD ist diese Energie thermisch und wird durch Erhitzen des Substrats und der Kammer auf Hunderte oder sogar Tausende von Grad Celsius zugeführt. Bei anderen Varianten, wie der Plasma-Enhanced CVD (PECVD), kommt die Energie von einem elektrischen Feld, das ein reaktives Plasma erzeugt.

Die vier Kernphasen des Schichtwachstums

Sobald die Umgebung eingerichtet ist, entfaltet sich der Prozess des Schichtaufbaus in vier verschiedenen, aufeinanderfolgenden Phasen.

Phase 1: Transport der Reaktanten

Vorläufergase, die die für den endgültigen Film benötigten Atome enthalten, werden in die Kammer geleitet. Diese Gase werden durch zwei primäre Mechanismen zur Substratoberfläche transportiert: Konvektion (der Massenfluss des Gases) und Diffusion (die zufällige Bewegung der Moleküle).

Phase 2: Gasphasenreaktionen

Während die Vorläufer zum heißen Substrat strömen, können einige von ihnen in der Gasphase miteinander reagieren, bevor sie die Oberfläche erreichen. Dies kann neue, hochreaktive chemische Spezies erzeugen, die für die endgültige Filmbildung unerlässlich sind.

Phase 3: Oberflächenadsorption und -reaktion

Dies ist die kritischste Phase, in der der Film tatsächlich aufgebaut wird. Die reaktiven Spezies aus der Gasphase gelangen zum Substrat und haften an dessen Oberfläche, ein Prozess, der als Adsorption bezeichnet wird. Einmal adsorbiert, wandern sie über die Oberfläche, finden energetisch günstige Stellen und unterliegen chemischen Reaktionen, die sie in ein festes, stabiles Material umwandeln.

Phase 4: Desorption und Entfernung von Nebenprodukten

Die chemischen Reaktionen auf der Oberfläche erzeugen fast immer flüchtige Nebenprodukte (Abfallgase). Diese Nebenprodukte müssen sich von der Oberfläche lösen (Desorption) und abtransportiert sowie aus der Kammer gespült werden. Wenn Nebenprodukte nicht effizient entfernt werden, können sie den Film kontaminieren oder weiteres Wachstum hemmen.

Die Kompromisse und wichtigen Kontrollen verstehen

Die Qualität, Zusammensetzung und Dicke des Endfilms sind kein Zufall; sie sind das direkte Ergebnis einer sorgfältigen Abwägung wichtiger Prozessparameter.

Temperatur: Der primäre Treiber

Bei der thermischen CVD ist die Temperatur der kritischste Stellknopf. Höhere Temperaturen erhöhen im Allgemeinen die Reaktionsraten und können die Kristallinität des Films verbessern. Die Temperatur ist jedoch durch den Schmelzpunkt oder die Hitzebeständigkeit des Substrats begrenzt.

Druck: Steuerung molekularer Wechselwirkungen

Der Kammerdruck bestimmt die Dichte der Gasmoleküle und deren mittlere freie Weglänge (die durchschnittliche Strecke, die ein Molekül zurücklegt, bevor es auf ein anderes trifft). Niedrigere Drücke reduzieren unerwünschte Gasphasenreaktionen und verbessern die Gleichmäßigkeit des Films, während höhere Drücke die Abscheidungsrate erhöhen können.

Der Kompromiss zwischen thermisch und Plasma

Eine große Einschränkung der traditionellen CVD ist die Notwendigkeit sehr hoher Temperaturen, die empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen können. Plasma-Enhanced CVD (PECVD) löst dies durch die Verwendung eines elektrischen Feldes zur Erzeugung eines Niedertemperaturplasmas. Dieses Plasma energetisiert die Vorläufergase, wodurch die Abscheidung bei deutlich niedrigeren, sichereren Temperaturen erfolgen kann.

Anwendung auf Ihr Projekt

Ihre Wahl der CVD-Parameter hängt ausschließlich von den Eigenschaften ab, die Sie in Ihrem Endfilm benötigen, und von den Einschränkungen Ihres Substrats.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Filmen liegt (z. B. für Halbleiter): Ein Hochtemperatur-Thermo-CVD-Prozess ist oft notwendig, um die Energie für die Atome bereitzustellen, damit sie sich in einem perfekten Kristallgitter anordnen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt (z. B. Polymere): Sie müssen eine Niedertemperaturmethode wie die Plasma-Enhanced CVD (PECVD) verwenden, um Schäden am darunterliegenden Material zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf präziser Dickenkontrolle und Gleichmäßigkeit liegt: Eine akribische, stabile Kontrolle über Gasflussraten, Kammerdruck und Temperaturverteilung über das Substrat ist von größter Bedeutung.

Durch die Beherrschung dieser Schritte und ihrer steuernden Variablen können Sie Dünnfilme mit spezifischen Eigenschaften für nahezu jede Anwendung entwickeln.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Wichtige Aktionen |

|---|---|---|

| 1. Transport der Reaktanten | Gase bewegen sich über Konvektion und Diffusion zum Substrat. | Einführung von Vorläufergasen in die Kammer. |

| 2. Gasphasenreaktionen | Vorläufer reagieren in der Gasphase, bevor sie das Substrat erreichen. | Bildung reaktiver Spezies für die Abscheidung. |

| 3. Oberflächenadsorption und -reaktion | Spezies haften am Substrat und bilden einen festen Film. | Adsorbieren, wandern und reagieren auf der Oberfläche. |

| 4. Desorption und Entfernung von Nebenprodukten | Abfallgase lösen sich und werden aus der Kammer gespült. | Desorption von Nebenprodukten zur Vermeidung von Kontamination. |

Bereit, Ihren CVD-Prozess mit maßgeschneiderten Lösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen, einschließlich CVD-/PECVD-Systemen, anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie mit Halbleitern, Polymeren oder anderen Materialien arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen und mehr die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor