Aus technischer Sicht ergeben sich die primären Umweltvorteile von Vakuumöfen aus ihrem inhärenten Design als geschlossenes und hoch effizientes System. Indem sie die Atmosphäre entfernen, anstatt sie zu ersetzen, eliminieren sie direkte Prozessemissionen, reduzieren den Energieverbrauch durch fortschrittliche Isolierung dramatisch und machen die Produktion und den Transport von Verbrauchsprozessgasen überflüssig.

Die Umweltvorteile eines Vakuumofens sind keine Zusatzfunktionen; sie sind eine direkte Konsequenz seines Kerndesigns. Eine versiegelte, hochisolierte Kammer verhindert von Natur aus die Freisetzung von Prozessnebenprodukten und minimiert die Energieverschwendung während der Wärmebehandlung.

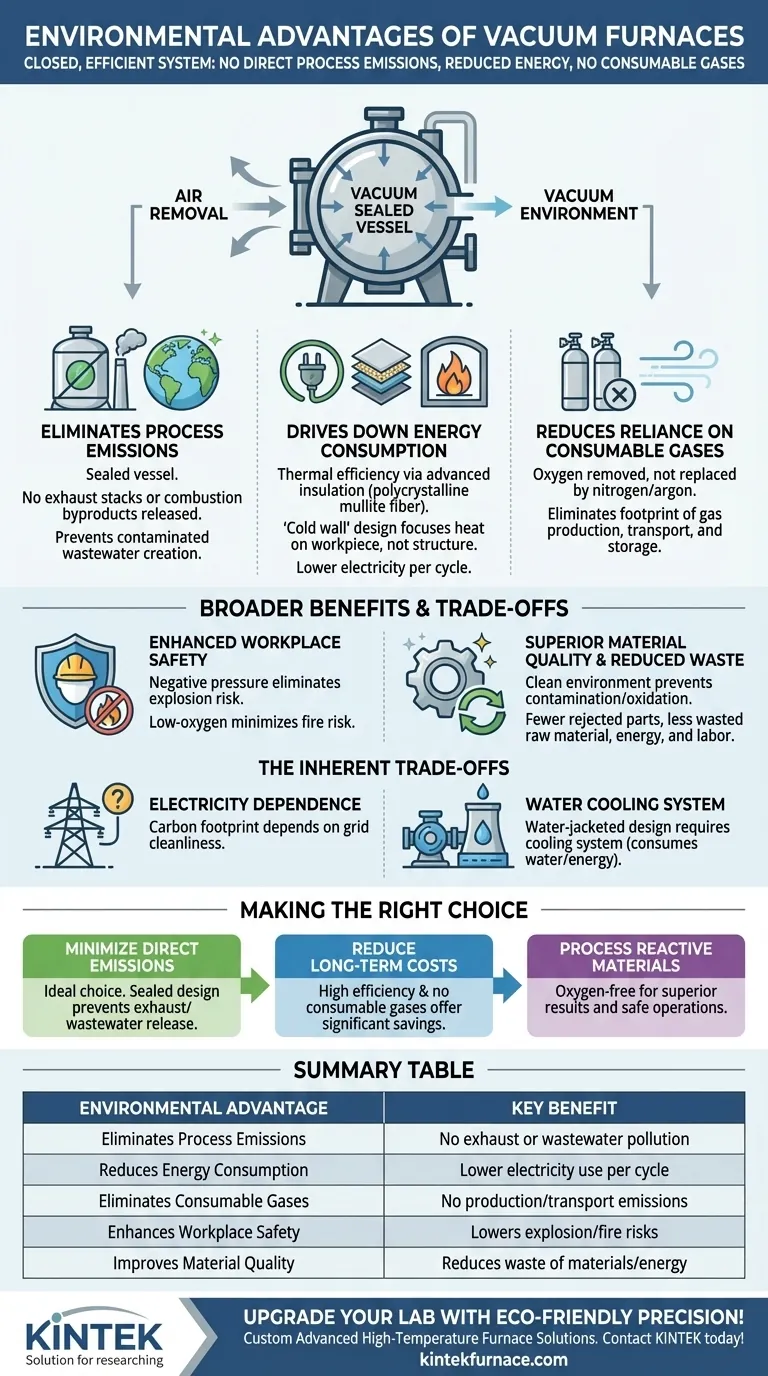

Wie Vakuumöfen die Umweltbelastung minimieren

Die Umweltleistung eines Vakuumofens beruht auf seinem grundlegenden Funktionsprinzip: der Schaffung einer kontrollierten Umgebung durch Entfernen von Luft und Verunreinigungen. Dieser Ansatz bietet mehrere entscheidende Vorteile gegenüber herkömmlichen Öfen, die auf einer Atmosphäre basieren.

Eliminierung von Prozessemissionen

Ein Vakuumofen ist ein geschlossenes Gefäß. Während eines Zyklus werden Luft und andere Gase abgepumpt, und der Prozess wird in einem nahezu vollständigen Vakuum durchgeführt.

Dieses geschlossene System bedeutet, dass keine Abluftkamine Verbrennungsnebenprodukte oder Prozessgase in die Atmosphäre abgeben. Ebenso verhindert es die Entstehung von kontaminiertem Abwasser, das behandelt werden müsste.

Senkung des Energieverbrauchs

Moderne Vakuumöfen sind auf thermische Effizienz ausgelegt. Sie verwenden hochwertige Isoliermaterialien, wie z.B. polykristalline Mullitfaser, die ein schnelles Aufheizen ermöglichen und gleichzeitig den Wärmeverlust an die Umgebung minimieren.

Merkmale wie doppelwandige Ofengehäuse und wassergekühlte „Kaltwand“-Designs stellen weiterhin sicher, dass die Energie auf das Werkstück konzentriert wird und nicht zur Beheizung der Ofenstruktur oder der Werkstatt verschwendet wird. Dies führt direkt zu einem geringeren Stromverbrauch pro Zyklus.

Reduzierung der Abhängigkeit von Verbrauchsgasen

Viele konventionelle Wärmebehandlungsprozesse erfordern einen konstanten Fluss vorbereiteter Atmosphären, wie Stickstoff, Argon oder endothermes Gas, um Teile vor Oxidation zu schützen.

Vakuumöfen erreichen diesen Schutz, indem sie einfach den Sauerstoff entfernen. Dies eliminiert den erheblichen ökologischen Fußabdruck, der mit der Produktion, Komprimierung, dem Transport und der Lagerung dieser Industriegase verbunden ist.

Die umfassenderen Vorteile und Kompromisse verstehen

Die Vorteile der Vakuumtechnologie gehen über direkte Umweltmetriken hinaus, aber es ist entscheidend, das Gesamtbild zu verstehen, einschließlich der damit verbundenen Kompromisse.

Erhöhte Arbeitssicherheit

Sicherheits- und Umweltbedenken sind oft miteinander verknüpft. Vakuumöfen arbeiten mit Unterdruck, wodurch das Explosionsrisiko, das bei Druckbehältern üblich ist, eliminiert wird.

Die sauerstoffarme Umgebung minimiert auch das Brandrisiko, macht den Arbeitsplatz sicherer und reduziert das Potenzial für Umweltunfälle.

Überlegene Materialqualität und reduzierte Abfallmenge

Die außergewöhnlich saubere Umgebung in einem Vakuumofen verhindert Kontamination und Oxidation, was zu einer überlegenen Oberflächengüte und verbesserten Materialeigenschaften führt.

Diese höhere Qualität und Konsistenz führt zu weniger Ausschussteilen. Die Reduzierung von Ausschuss führt direkt zu weniger verschwendeten Rohmaterialien, Energie und Arbeitskraft – ein signifikanter, wenn auch indirekter, Umweltvorteil.

Die inhärenten Kompromisse

Keine Technologie ist ohne ihre Überlegungen. Obwohl im Betrieb hocheffizient, ist die primäre Energiequelle für einen Vakuumofen Strom. Sein gesamter Kohlenstoff-Fußabdruck hängt daher von der Sauberkeit des Stromnetzes ab, das ihn versorgt.

Darüber hinaus erfordert das wassergekühlte Kaltwanddesign ein Kühlsystem. Obwohl es sich oft um einen geschlossenen Kreislauf handelt, verbraucht dieses System sowohl Wasser als auch die Energie, die zum Pumpen benötigt wird, was in jede vollständige Umweltbewertung einbezogen werden muss.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Wärmebehandlungstechnologie erfordert ein Gleichgewicht zwischen Leistungszielen und Umwelt- und Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung direkter Emissionen liegt: Ein Vakuumofen ist eine ideale Wahl, da sein geschlossenes Design die Freisetzung von Abgasen und prozessbezogenem Abwasser von Natur aus verhindert.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung langfristiger Betriebskosten liegt: Die hohe Energieeffizienz und die Eliminierung von Verbrauchsprozessgasen können zu erheblichen Einsparungen führen, die eine potenziell höhere Anfangsinvestition ausgleichen.

- Wenn Sie hochreaktive oder empfindliche Materialien verarbeiten: Die saubere, sauerstofffreie Umgebung liefert nicht nur hervorragende Ergebnisse, sondern entspricht auch den Best Practices für sichere und umweltfreundliche Operationen.

Letztendlich ist die Einführung der Vakuumofentechnologie eine strategische Entscheidung, die Prozessexzellenz mit Umweltverantwortung in Einklang bringt.

Zusammenfassungstabelle:

| Umweltvorteil | Hauptnutzen |

|---|---|

| Eliminiert Prozessemissionen | Keine Abgase oder Abwasserfreisetzung, reduziert Luft- und Wasserverschmutzung |

| Reduziert den Energieverbrauch | Fortschrittliche Isolierung und effizientes Design senken den Stromverbrauch pro Zyklus |

| Eliminiert Verbrauchsgase | Kein Bedarf an Stickstoff oder Argon, reduziert Produktions- und Transportemissionen |

| Erhöht die Arbeitssicherheit | Senkt Explosions- und Brandrisiken, verhindert Umweltunfälle |

| Verbessert die Materialqualität | Reduziert Teilerückweisungen, minimiert den Abfall von Rohmaterialien und Energie |

Rüsten Sie Ihr Labor mit umweltfreundlicher Präzision auf! KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, die entwickelt wurden, um Ihren ökologischen Fußabdruck zu reduzieren und gleichzeitig die Effizienz zu steigern. Unsere umfassende Anpassung gewährleistet eine perfekte Passform für Ihre individuellen Anforderungen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unser Fachwissen Ihre Abläufe transformieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung