Im Kern beruht die Effizienz von Siliziumkarbid (SiC)-Heizelementen auf zwei Haupteigenschaften: ihrer Fähigkeit, Elektrizität schnell in nutzbare Wärme umzuwandeln, und ihrem überlegenen Wärmemanagement. Diese Kombination führt zu einem geringeren Energieverbrauch, schnelleren Betriebszyklen und einer stabileren Heizumgebung, was sich direkt auf die Betriebskosten und die Produktqualität auswirkt.

Wahre Effizienz bei Hochtemperaturprozessen bedeutet nicht nur die Senkung der Energierechnungen. Es geht darum, eine konsistente, schnelle und zuverlässige Wärmeabgabe zu erreichen, wodurch Abfall bei Zeit, Material und Energie minimiert wird. SiC glänzt, indem es den gesamten thermischen Prozess optimiert, nicht nur die Leistungsaufnahme.

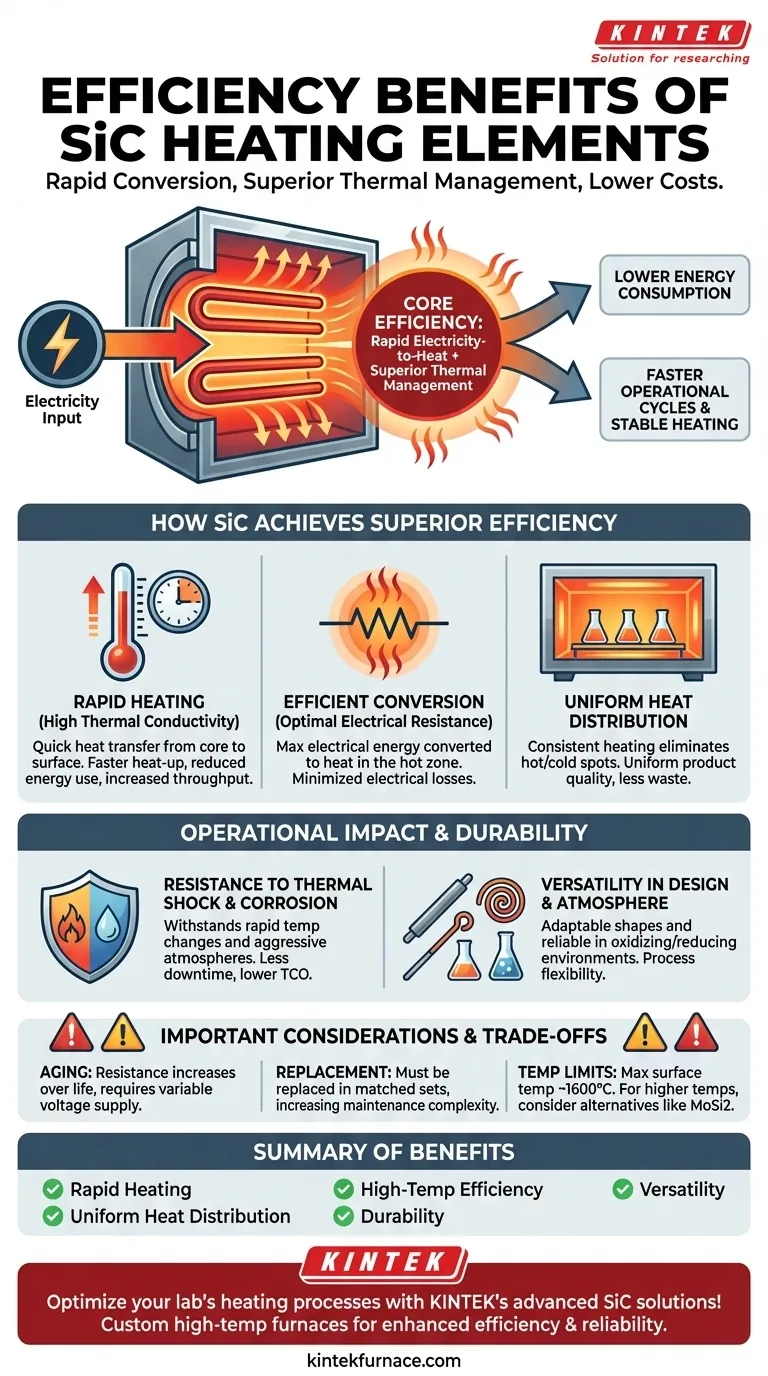

Wie SiC eine überlegene Effizienz erreicht

Die Leistungsmerkmale von SiC wurzeln in seinen grundlegenden Materialeigenschaften. Diese Eigenschaften führen in vielen Anwendungen direkt zu einem effizienteren Heizprozess im Vergleich zu herkömmlichen metallischen oder anderen keramischen Elementen.

Hohe Wärmeleitfähigkeit für schnelles Aufheizen

SiC-Elemente weisen eine ausgezeichnete Wärmeleitfähigkeit auf. Dies ermöglicht es ihnen, Wärme schnell und gleichmäßig vom Kern des Elements an seine Oberfläche und in die Ofenkammer zu übertragen.

Diese schnelle Wärmeübertragung bedeutet, dass Ihr Ofen seine Zieltemperatur schneller erreicht. Weniger Zeit für das Aufheizen führt direkt zu reduziertem Energieverbrauch und gesteigerter Produktionsleistung pro Zyklus.

Optimaler elektrischer Widerstand bei hohen Temperaturen

Im Gegensatz zu vielen Materialien ist das elektrische Widerstandsprofil von SiC für das Hochtemperaturspeisen optimiert. Es wird bei seiner Betriebstemperatur hochgradig resistiv, was ein Schlüsselfaktor für seine Effizienz ist.

Diese Eigenschaft stellt sicher, dass der maximale Anteil elektrischer Energie genau dann und dort in thermische Energie umgewandelt wird, wo sie am meisten benötigt wird – in der heißen Zone des Ofens. Diese effiziente Energieumwandlung minimiert elektrische Verluste.

Gleichmäßige Wärmeverteilung

Die Materialeigenschaften und die typischen Stab- oder Spiralformen von SiC-Elementen fördern eine außergewöhnlich gleichmäßige Wärmeverteilung. Dies schafft eine stabile thermische Umgebung ohne signifikante heiße oder kalte Stellen.

Eine konsistente Erwärmung gewährleistet eine gleichbleibende Produktqualität, reduziert Defekte und Ausschuss. Außerdem wird verhindert, dass das Steuerungssystem bestimmte Zonen überhitzt, um andere auszugleichen, was erhebliche Energiemengen verschwendet.

Die betrieblichen Auswirkungen der SiC-Eigenschaften

Effizienz bezieht sich nicht nur auf Energie, sondern auch auf Betriebszeit, Zuverlässigkeit und Prozessflexibilität. Die robuste Natur von SiC bietet wichtige betriebliche Vorteile, die zu geringeren Gesamtbetriebskosten beitragen.

Beständigkeit gegen thermische Schocks und Korrosion

SiC ist hochgradig beständig gegen thermische Schocks, was bedeutet, dass es schnellen Temperaturwechseln standhält, ohne zu reißen oder auszufallen. Es behält seine Integrität auch in chemisch aggressiven oder oxidierenden Atmosphären bei.

Diese Langlebigkeit führt zu seltenerem Elementaustausch und reduzierten Ofenausfallzeiten, was ein entscheidender Bestandteil der gesamten Betriebseffizienz ist.

Vielseitigkeit in Design und Atmosphäre

SiC-Elemente können in einer Vielzahl von Formen und Größen hergestellt werden, was optimierte Ofendesigns ermöglicht, die auf spezifische Prozesse wie Metallbehandlung, Glasbrennen oder Halbleiterfertigung zugeschnitten sind.

Darüber hinaus arbeiten sie zuverlässig sowohl in oxidierenden als auch in reduzierenden Atmosphären und bieten ein Maß an Prozessflexibilität, das mit vielen alternativen Heizelementen nicht möglich ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl SiC-Elemente sehr effizient sind, sind sie nicht die universelle Lösung für jede Heizungsanwendung. Das Verständnis ihrer Betriebseigenschaften und Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Alterung und Widerstandsänderung

Im Laufe ihrer Lebensdauer „altern“ SiC-Elemente, und ihr elektrischer Widerstand nimmt allmählich zu. Diese Änderung muss verwaltet werden, um eine konstante Leistungsabgabe und Effizienz aufrechtzuerhalten.

Dies erfordert häufig ein Netzteil mit variabler Ausgangsspannung (typischerweise unter Verwendung von SCRs oder Abgrifftransformatoren), um die Widerstandsänderung im Laufe der Zeit auszugleichen.

Austauschstrategie

Wenn ein SiC-Element ausfällt, kann es nicht einfach durch ein einzelnes neues ersetzt werden. Aufgrund der Widerstandsänderungen durch Alterung hätte ein neues Element einen signifikant anderen Widerstand als die älteren Elemente im Stromkreis.

Um eine ausgewogene elektrische Last und eine gleichmäßige Erwärmung zu gewährleisten, müssen Elemente in passenden Sätzen oder Gruppen ausgetauscht werden. Dies erhöht die unmittelbaren Kosten und die Komplexität der Wartung.

Temperatur- und Lebensdauerbegrenzungen

SiC-Elemente haben im Allgemeinen eine maximale Oberflächentemperatur von etwa 1600 °C, was einer maximalen Ofenraumtemperatur von ungefähr 1530–1540 °C entspricht.

Für Anwendungen, die Temperaturen über diesem Bereich erfordern, oder für diejenigen, bei denen die längstmögliche Lebensdauer des Elements an erster Stelle steht, können andere Materialien wie Molybdändisilizid (MoSi2) besser geeignet sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert eine Abwägung zwischen Leistung, Kosten und betrieblichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf schnellen Prozesszyklen liegt: SiC ist aufgrund seiner Fähigkeit, sich schnell aufzuheizen und abzukühlen, eine ausgezeichnete Wahl, wodurch der Durchsatz maximiert wird.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit über verschiedene Atmosphären hinweg liegt: Die robuste Leistung von SiC in oxidierenden und reduzierenden Umgebungen macht es zu einer äußerst flexiblen und zuverlässigen Option.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Temperatur über 1550 °C zu maximieren: Sie sollten Alternativen wie MoSi2 in Betracht ziehen, die für höhere Temperaturbereiche ausgelegt sind.

Letztendlich ist die Wahl von SiC eine Entscheidung für die Investition in Prozessgeschwindigkeit und thermische Stabilität, wobei die spezifischen Wartungsanforderungen verstanden werden müssen, um seine hohe Effizienz aufrechtzuerhalten.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Schnelles Aufheizen | Hohe Wärmeleitfähigkeit ermöglicht schnellen Temperaturanstieg, wodurch Energieverbrauch und Zykluszeiten reduziert werden. |

| Gleichmäßige Wärmeverteilung | Beseitigt heiße/kalte Stellen für konsistente Produktqualität und weniger Energieverschwendung. |

| Hochtemperatureffizienz | Optimaler elektrischer Widerstand bei hohen Temperaturen gewährleistet maximale Energieumwandlung in Wärme. |

| Langlebigkeit | Beständig gegen thermische Schocks und Korrosion, was Ausfallzeiten und Austauschhäufigkeit reduziert. |

| Vielseitigkeit | Funktioniert in verschiedenen Atmosphären und Designs, anpassbar an mehrere industrielle Prozesse. |

Optimieren Sie die Heizprozesse Ihres Labors mit den fortschrittlichen SiC-Heizlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz und Zuverlässigkeit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer