Im Grunde genommen ergeben sich die Nachteile von indirekt befeuerten Drehrohröfen aus einem einzigen Konstruktionsmerkmal: Das Material im Inneren kommt nie mit der Flamme in Berührung. Obwohl dies einzigartige Vorteile bietet, führt es zu inhärenten Ineffizienzen, die im Vergleich zu ihren direkt befeuerten Pendants zu geringeren Wärmeübertragungsraten, höherem Energieverbrauch, längeren Prozesszeiten und erhöhter betrieblicher Komplexität führen.

Die Entscheidung für einen indirekt befeuerten Ofen ist ein strategischer Kompromiss. Sie akzeptieren die inhärenten thermischen Ineffizienzen und die höheren Kosten als den notwendigen Preis für die Erzielung absoluter Materialreinheit, die Verarbeitung feiner Partikel oder die Aufrechterhaltung einer kontrollierten Innenatmosphäre.

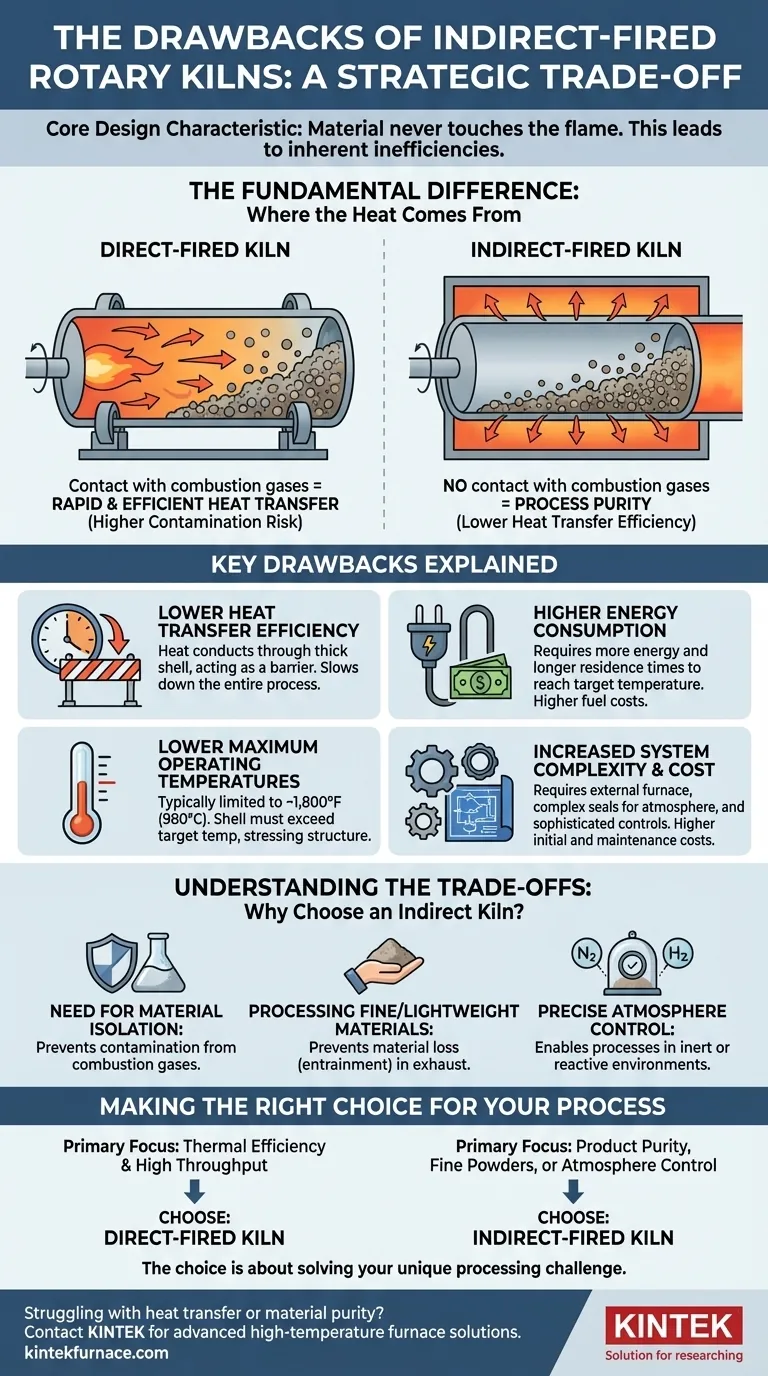

Der grundlegende Unterschied: Woher die Wärme kommt

Um die Nachteile zu verstehen, müssen Sie zuerst den zentralen mechanischen Unterschied zwischen den beiden Haupttypen von Drehrohröfen verstehen. Diese Unterscheidung ist die Quelle jedes Vor- und Nachteils.

Wie direkt befeuerte Öfen funktionieren

In einem direkt befeuerten Ofen werden eine Brennerflamme und heiße Verbrennungsgase direkt in den Ofenzylinder eingeleitet. Das Prozessmaterial kommt direkt mit diesen heißen Gasen in Kontakt, was eine schnelle und effiziente Wärmeübertragung ermöglicht.

Diese Methode ist thermisch effizient, setzt das Material jedoch den Nebenprodukten der Verbrennung aus, was zu Kontamination oder unerwünschten chemischen Reaktionen führen kann.

Wie indirekt befeuerte Öfen funktionieren

In einem indirekt befeuerten Ofen ist die rotierende Trommel in einem externen Ofen eingeschlossen oder mit einem Heizmantel ausgestattet. Die Wärmequelle erwärmt die Außenseite des Ofenmantels, und diese Wärme wird dann durch den Metallmantel auf das im Inneren tummelnde Material übertragen.

Es gibt keinen Kontakt zwischen dem Material und den Verbrennungsgasen, was die Prozessreinheit gewährleistet.

Wesentliche Nachteile indirekter Öfen erklärt

Die externe Heizmethode ist direkt für mehrere betriebliche und wirtschaftliche Nachteile verantwortlich.

Geringere Wärmeübertragungseffizienz

Die Erwärmung eines Materials durch die Leitung von Energie durch einen dicken, rotierenden Stahlmantel ist grundsätzlich weniger effizient, als es direkt mit heißem Gas zu besprühen. Der Mantel selbst wirkt als Barriere für die Wärmeübertragung und verlangsamt den gesamten Prozess.

Höherer Energieverbrauch

Da die Wärmeübertragung weniger effizient ist, benötigt ein indirekter Ofen mehr Energie und längere Verweilzeiten, um das Material auf die Zieltemperatur zu bringen. Dies führt direkt zu höheren Brennstoffkosten über die gesamte Lebensdauer der Anlage.

Niedrigere maximale Betriebstemperaturen

Direkt befeuerte Öfen können Prozesstemperaturen von über 1.260 °C (2.300 °F) erreichen. Indirekte Öfen sind typischerweise auf etwa 980 °C (1.800 °F) begrenzt, da das Mantelmaterial des Ofens auf eine Temperatur höher als das Zielmaterial im Inneren erhitzt werden muss, was die strukturelle Integrität stark belastet.

Erhöhte Systemkomplexität und Kosten

Ein indirekt befeuertes Ofensystem besteht aus mehr als nur der rotierenden Trommel; es erfordert einen externen Ofen, ein komplexes Dichtungssystem zur Aufrechterhaltung der Atmosphärenintegrität und oft ein hochentwickelteres Steuerungssystem. Dies erhöht die anfängliche Kapitalinvestition sowie potenzielle Wartungspunkte.

Die Kompromisse verstehen: Warum einen indirekten Ofen wählen?

Trotz dieser offensichtlichen Nachteile sind indirekte Öfen für viele kritische industrielle Prozesse die einzig gangbare Lösung. Die Entscheidung für einen solchen wird getroffen, wenn die Prozessanforderungen seine Nachteile akzeptabel machen.

Die Notwendigkeit der Materialisolierung

Dies ist der Hauptgrund für die Wahl eines indirekten Ofens. Wenn das Material aufgrund von Kontaminationsrisiken, unerwünschten Nebenreaktionen oder Verfärbungen keinen Verbrennungsgasen ausgesetzt werden darf, ist die direkte Befeuerung keine Option.

Verarbeitung feiner oder leichter Materialien

In einem direkt befeuerten Ofen kann die hohe Geschwindigkeit der Verbrennungsgase feine Pulver oder leichte Materialien aus der Trommel in das Abgassystem mitreißen, ein Phänomen, das als Mitreißen (Entrainment) bekannt ist. Die sanfte Erwärmung und die kontrollierte Atmosphäre eines indirekten Ofens verhindern diesen Materialverlust.

Präzise Atmosphärenkontrolle

Da die Trommel von der Wärmequelle abgedichtet ist, können Sie im Inneren eine spezifische Atmosphäre aufrechterhalten. Dies ermöglicht Prozesse, die eine inerte (z. B. Stickstoff) oder reaktive (z. B. Wasserstoff) Umgebung erfordern, was in einem direkt befeuerten System, das mit Verbrennungsgas gefüllt ist, unmöglich ist.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte sich an den nicht verhandelbaren Anforderungen Ihres Materials und Ihrer Prozessziele orientieren.

- Wenn Ihr Hauptaugenmerk auf thermischer Effizienz und hohem Durchsatz für robuste Materialien liegt: Ein direkt befeuerter Ofen ist fast immer die wirtschaftlichere und effektivere Wahl.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit, Vermeidung von Kontaminationen oder der Verarbeitung feiner Pulver liegt: Die Nachteile eines indirekt befeuerten Ofens sind ein notwendiger Preis, um die Produktqualität zu sichern.

- Wenn Ihr Hauptaugenmerk auf der Durchführung einer chemischen Reaktion in einer kontrollierten oder inerten Atmosphäre liegt: Ein indirekt befeuerter Ofen ist die einzige Technologie, die diese Anforderung erfüllen kann.

Letztendlich geht es bei der Wahl nicht darum, welcher Ofen universell „besser“ ist, sondern welcher speziell dafür konstruiert wurde, Ihre einzigartige Prozessherausforderung zu lösen.

Zusammenfassungstabelle:

| Nachteil | Beschreibung |

|---|---|

| Geringere Wärmeübertragungseffizienz | Langsamere Erwärmung durch Wärmeleitung durch den Ofenmantel, was die Prozessgeschwindigkeit reduziert. |

| Höherer Energieverbrauch | Erhöhte Brennstoffkosten aufgrund längerer Verweilzeiten und ineffizienter Wärmeübertragung. |

| Niedrigere maximale Betriebstemperaturen | Begrenzt auf etwa 980 °C (1.800 °F) aufgrund struktureller Belastung des Ofenmantels. |

| Erhöhte Systemkomplexität und Kosten | Höhere Anfangsinvestition und Wartung durch externe Öfen und Dichtungen. |

Haben Sie Probleme mit Wärmeübertragungsin effizienzen oder der Materialreinheit in Ihrem Labor? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und internen Fertigungskapazitäten bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit starken Deep-Customization-Fähigkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen. Ob Sie es mit feinen Pulvern zu tun haben, eine präzise Atmosphärenkontrolle benötigen oder eine robuste thermische Verarbeitung erforderlich ist – unsere Lösungen gewährleisten optimale Leistung und Reinheit. Lassen Sie sich nicht von Ausrüstungseinschränkungen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und die Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Arten von physikalischen und chemischen Umwandlungen finden in einem Drehrohrofen statt? Meistern Sie die Materialverarbeitung für hervorragende Ergebnisse

- Was sind die Hauptanwendungsbereiche eines elektrischen Drehrohrofens? Erzielen Sie hochreine Materialverarbeitung mit Präzision

- Welche Daten sind für die Auslegung eines Drehrohrofens erforderlich? Wesentliche Faktoren für eine effiziente thermische Verarbeitung

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was sind einige gängige Prozesse, die in Drehrohröfen durchgeführt werden? Entdecken Sie effiziente Materialtransformationslösungen