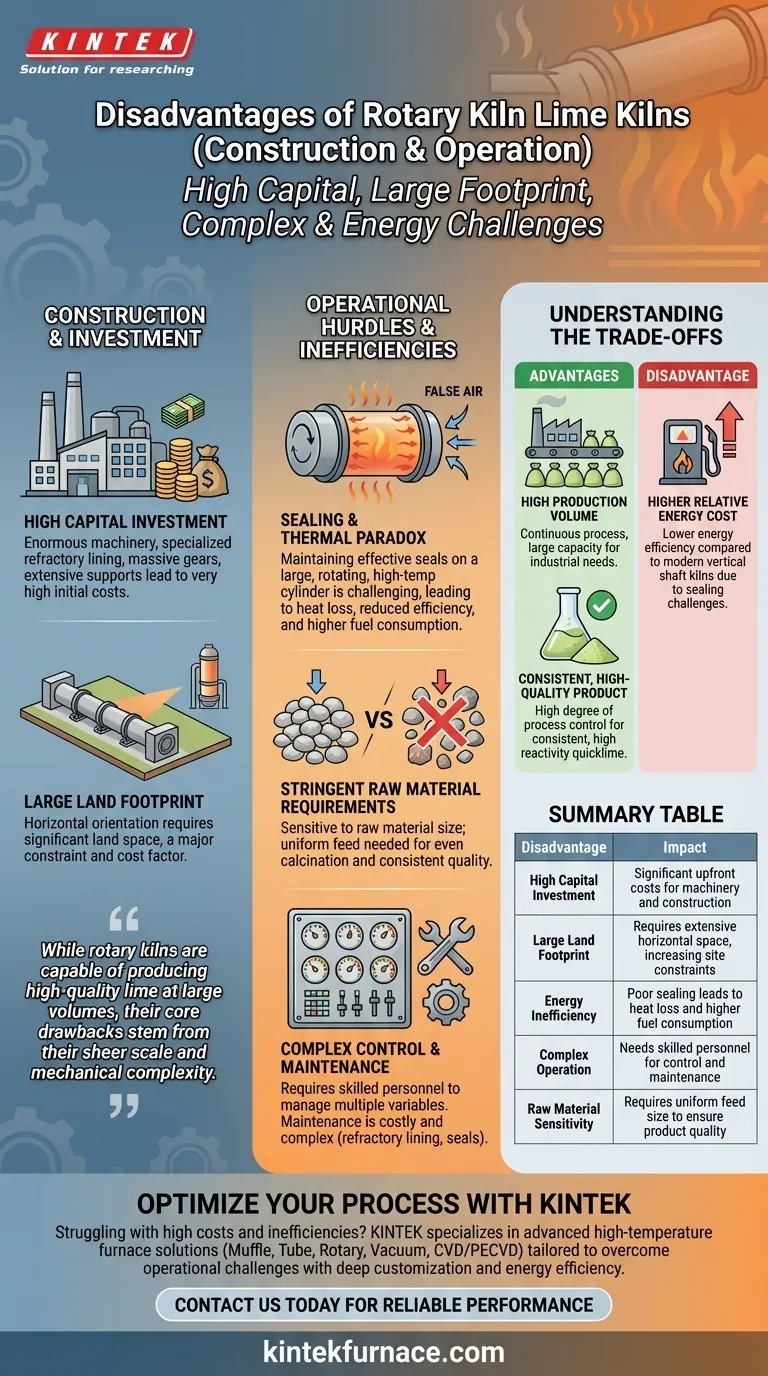

In Bezug auf Bau und Betrieb sind die Hauptnachteile von Drehrohrofen-Kalköfen deren hohe Kapitalinvestitionen, großer physischer Platzbedarf, komplexe betriebliche Anforderungen, die qualifiziertes Personal erfordern, und anhaltende Herausforderungen bei der Energieeffizienz aufgrund von Abdichtungsschwierigkeiten. Diese Faktoren machen sie zu einer erheblichen langfristigen Verpflichtung sowohl in Bezug auf Kapital als auch auf Personalressourcen.

Obwohl Drehrohröfen in der Lage sind, große Mengen hochwertigen Kalks zu produzieren, rühren ihre Kernnachteile von ihrer schieren Größe und mechanischen Komplexität her. Diese Faktoren führen direkt zu hohen Anschaffungskosten, anspruchsvoller Betriebsüberwachung und anhaltenden Herausforderungen bei der Energieeffizienz.

Die Herausforderung der Größe: Bau und Investition

Das physische Design eines Drehrohrofens ist die Ursache für seine größten anfänglichen Nachteile. Seine horizontale Ausrichtung und massive Größe schaffen erhebliche anfängliche Hürden.

Hohe Kapitalinvestition

Ein Drehrohrofen ist ein riesiges Stück Industriemaschinen. Das lange, schwere Stahlgehäuse, die spezielle hochtemperaturbeständige feuerfeste Auskleidung, massive Zahnräder und umfangreiche Stützkonstruktionen (Pfeiler und Rollen) tragen alle zu sehr hohen anfänglichen Baukosten bei.

Großer Landflächenbedarf

Im Gegensatz zu Vertikalöfen, die in die Höhe gebaut werden, dehnen sich Drehrohröfen aus. Ihr langer, zylindrischer Körper benötigt eine beträchtliche horizontale Landfläche, was je nach Standort eine große Einschränkung und ein Kostenfaktor sein kann.

Betriebliche Hürden und Ineffizienzen

Einmal gebaut, stellt der tägliche Betrieb eines Drehrohrofens eine einzigartige Reihe von Herausforderungen dar, die die Rentabilität und Zuverlässigkeit beeinträchtigen können.

Das Paradoxon von Abdichtung und thermischer Effizienz

Theoretisch bietet der lange Körper eines Drehrohrofens eine ausgezeichnete Zone für den Wärmeaustausch. Die Aufrechterhaltung einer effektiven Abdichtung an den Einlass- und Auslassenden eines massiven, rotierenden Hochtemperaturzylinders ist jedoch eine große technische Herausforderung.

Eine schlechte Abdichtung führt zu Wärmeverlusten und dem Eindringen von "Falschluft", die den Ofen abkühlt und die Verbrennungseffizienz verringert. Dies erhöht direkt den Brennstoffverbrauch pro Tonne produziertem Kalk, wodurch die Energiekosten zu einem primären betrieblichen Problem werden.

Strenge Anforderungen an Rohmaterialien

Obwohl Drehrohröfen eine Reihe von Kalksteinsorten verarbeiten können, sind sie empfindlich gegenüber der Größe des Rohmaterial-Eintrags. Um eine gleichmäßige Erwärmung und vollständige Kalzinierung zu gewährleisten, müssen die Kalksteinpartikel eine relativ gleichmäßige und spezifische Größe haben.

Die Verwendung eines uneinheitlichen Materials kann zu einer Mischung aus überbranntem und unterbranntem Produkt führen, was die Gesamtqualität und -konsistenz des Endkalks verringert.

Komplexe Steuerung und Wartung

Der Betrieb eines Drehrohrofens ist keine einfache Aufgabe. Er erfordert qualifiziertes technisches Personal, das mehrere Variablen präzise verwalten kann, einschließlich Rotationsgeschwindigkeit, Ofenneigung, internes Temperaturprofil und Brennstoffzufuhrrate.

Unsachgemäßer Betrieb kann schnell zu Geräteausfällen oder Produktionsunfällen führen. Darüber hinaus ist die Wartung komplex und kostspielig, insbesondere der regelmäßige Austausch der inneren feuerfesten Auskleidung und die Instandhaltung der Ofendichtungen.

Die Kompromisse verstehen

Keine Technologie existiert im luftleeren Raum. Die Nachteile eines Drehrohrofens müssen gegen seine deutlichen Vorteile abgewogen werden, die sich hauptsächlich auf Produktionsvolumen und Produktqualität konzentrieren.

Vorteil: Hohes Produktionsvolumen

Drehrohröfen sind Arbeitspferde, die für eine hohe Tonnageleistung gebaut sind. Ihr kontinuierlicher Prozess und ihre große Kapazität machen sie für industrielle Betriebe geeignet, die eine massive und stetige Kalkversorgung benötigen, wie z. B. große Stahlwerke oder Chemieanlagen.

Vorteil: Konsistentes, hochwertiges Produkt

Bei korrekter Bedienung ermöglicht der hohe Grad der Prozesskontrolle Drehrohröfen, Branntkalk mit sehr hoher und konsistenter Aktivität (Reaktivität) zu produzieren. Die Taumelbewegung sorgt dafür, dass das gesamte Material gleichmäßig kalziniert wird, ein entscheidender Faktor für viele chemische und metallurgische Anwendungen.

Nachteil: Höhere relative Energiekosten

Der Kompromiss für dieses hohe Volumen und die Qualität ist oft die Energieeffizienz. Im Vergleich zu modernen, gut abgedichteten Vertikal-Schachtöfen verbrauchen Drehrohröfen in der Regel mehr Brennstoff pro Tonne produziertem Kalk, hauptsächlich aufgrund der bereits erwähnten Abdichtungsprobleme.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung, in einen Drehrohrofen zu investieren, hängt vollständig von Ihren spezifischen Produktionszielen und betrieblichen Fähigkeiten ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Produktionsvolumen und konsistentem, hochreaktivem Kalk liegt: Ein Drehrohrofen ist ein starker Anwärter, vorausgesetzt, Sie können die hohen Kapital- und Betriebskosten bewältigen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und geringeren Kapitalinvestitionen liegt: Sie sollten moderne Vertikal-Schachtofentechnologien, die oft einen kleineren Platzbedarf und einen geringeren Brennstoffverbrauch aufweisen, dringend evaluieren.

- Wenn Sie nur über eine begrenzte Anzahl qualifizierter Bediener und Wartungspersonal verfügen: Die betriebliche Komplexität eines Drehrohrofens kann eine erhebliche und anhaltende Herausforderung für Ihr Unternehmen darstellen.

Letztendlich erfordert die Auswahl der richtigen Ofentechnologie eine nüchterne Bewertung Ihrer Produktionsziele im Vergleich zu den langfristigen Realitäten von Kapital-, Energie- und Betriebsverpflichtungen.

Zusammenfassungstabelle:

| Nachteil | Auswirkung |

|---|---|

| Hohe Kapitalinvestition | Erhebliche Vorlaufkosten für Maschinen und Bau |

| Großer Landflächenbedarf | Benötigt viel horizontale Fläche, was die Standortbeschränkungen erhöht |

| Energieineffizienz | Schlechte Abdichtung führt zu Wärmeverlusten und höherem Brennstoffverbrauch |

| Komplexer Betrieb | Benötigt qualifiziertes Personal für Steuerung und Wartung |

| Empfindlichkeit gegenüber Rohmaterial | Erfordert gleichmäßige Korngröße, um die Produktqualität sicherzustellen |

Haben Sie Probleme mit hohen Kosten und Ineffizienzen in Ihrer Kalkproduktion? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme mit umfassender Anpassung, um betriebliche Herausforderungen zu meistern. Egal, ob Sie in der Metallurgie, Chemie oder anderen Industrien tätig sind, unsere Expertise gewährleistet eine zuverlässige, energieeffiziente Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren und langfristige Verpflichtungen reduzieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung