Im Kern fast jeder elektrischen Heizvorrichtung befindet sich ein sorgfältig ausgewähltes Material, das dafür ausgelegt ist, Elektrizität in Wärme umzuwandeln. Die gebräuchlichsten Materialien sind metallische Legierungen, hauptsächlich Nichrom (Nickel-Chrom) und FeCrAl (Eisen-Chrom-Aluminium). Diese werden wegen ihres hohen elektrischen Widerstands und ihrer Fähigkeit, hohen Temperaturen ohne Oxidation standzuhalten, ausgewählt, während spezialisiertere Materialien wie Keramiken oder hochschmelzende Metalle für extreme industrielle Bedingungen reserviert sind.

Die Auswahl eines Heizelementmaterials ist nicht nur eine Frage des Heißwerdens; es ist eine präzise technische Entscheidung, die den elektrischen Widerstand, die Hochtemperaturbeständigkeit und die Beständigkeit gegen Umweltkorrosion ausbalanciert. Das Verständnis dieser Eigenschaften ist der Schlüssel zur Identifizierung des richtigen Materials für jede Anwendung.

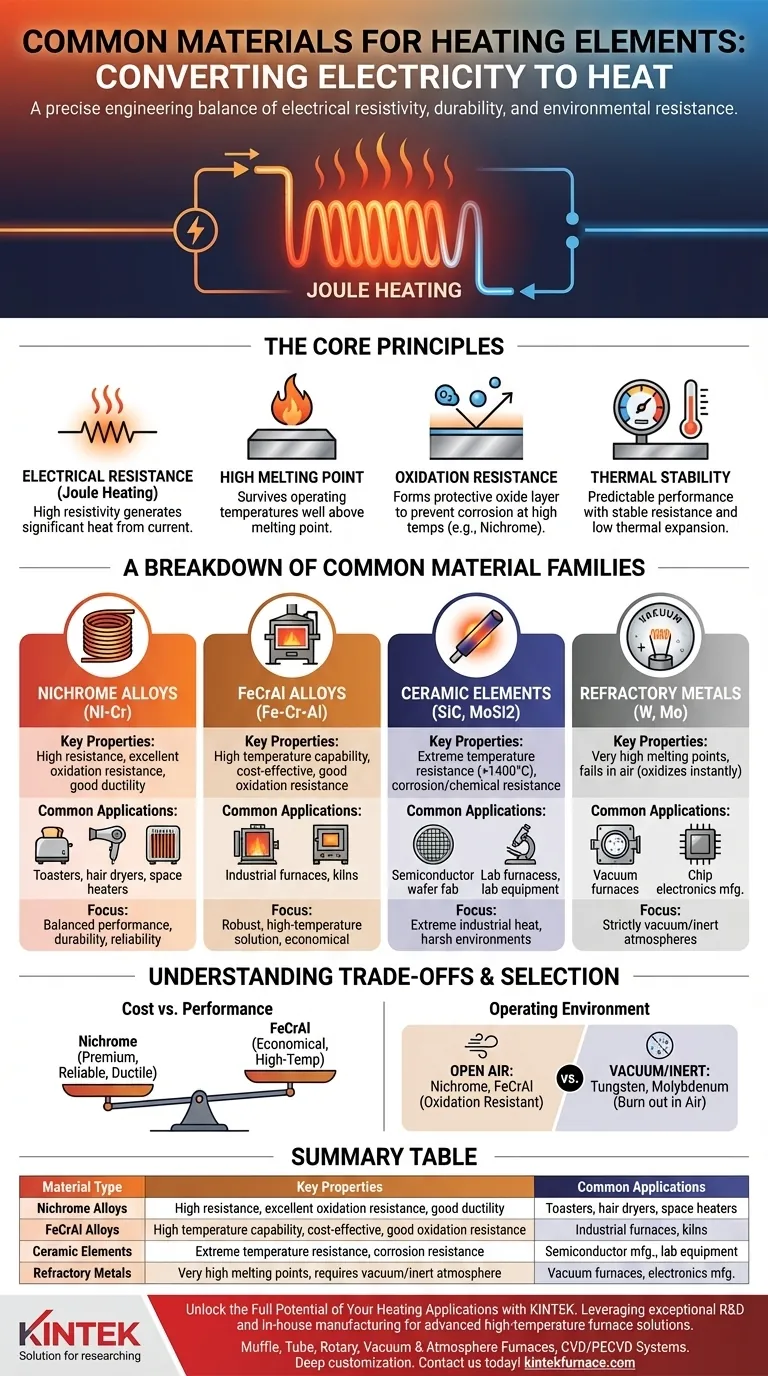

Die Grundprinzipien eines Heizelementmaterials

Um zu verstehen, warum bestimmte Materialien verwendet werden, müssen Sie zunächst die grundlegenden Anforderungen der Aufgabe verstehen. Der Erfolg eines Heizelements hängt von einigen wichtigen physikalischen Eigenschaften ab.

Die Grundlage: Elektrischer Widerstand

Die Hauptfunktion eines Heizelements besteht darin, Wärme durch ein Prinzip namens Joule-Erwärmung zu erzeugen. Wenn ein elektrischer Strom durch ein Material mit hohem elektrischem Widerstand fließt, wird elektrische Energie direkt in thermische Energie oder Wärme umgewandelt.

Ein Material mit hohem spezifischem Widerstand ist daher unerlässlich, da es erhebliche Wärme erzeugen kann, ohne übermäßig hohe Ströme oder lange Drähte zu benötigen.

Die erste Hürde: Überleben hoher Temperaturen

Ein Heizelement ist nutzlos, wenn es unter seinen eigenen Betriebsbedingungen schmilzt. Ein effektives Material muss einen sehr hohen Schmelzpunkt aufweisen, der weit über seiner beabsichtigten Betriebstemperatur liegt, um die strukturelle Integrität und eine lange Lebensdauer zu gewährleisten.

Der Schlüssel zur Langlebigkeit: Oxidationsbeständigkeit

Die vielleicht wichtigste Eigenschaft für Elemente, die in offener Luft betrieben werden, ist die Beständigkeit gegen Oxidation. Bei hohen Temperaturen reagieren die meisten Metalle mit Sauerstoff und korrodieren oder verbrennen.

Die besten Heizelementlegierungen, wie Nichrom, bilden eine dünne, haltbare und haftende äußere Oxidschicht (z. B. Chromoxid). Diese Schicht wirkt als Schutzbarriere, verhindert, dass Sauerstoff das darunter liegende Metall erreicht, und sorgt dafür, dass das Element Tausende von Stunden hält.

Gewährleistung einer vorhersehbaren Leistung: Thermische Stabilität

Ein ideales Heizelement sollte sich über seinen Temperaturbereich hinweg vorhersagbar verhalten. Dies erfordert zwei Formen der Stabilität: stabilen elektrischen Widerstand und geringe Wärmeausdehnung.

Wenn sich der Widerstand eines Materials beim Erhitzen dramatisch ändert, wird die Leistungsabgabe inkonsistent sein. Ebenso verhindern minimale Ausdehnung und Kontraktion während der Heizzyklen mechanische Spannungen, die zu Ermüdung und Ausfall führen können.

Eine Aufschlüsselung der gängigen Materialfamilien

Heizelementmaterialien können grob nach ihrer Zusammensetzung und ihren idealen Betriebsbedingungen gruppiert werden.

Das Arbeitspferd: Nickel-Chrom (Nichrom)-Legierungen

Nichrom, typischerweise eine Legierung aus 80 % Nickel und 20 % Chrom, ist das am weitesten verbreitete Heizelementmaterial. Es bietet eine außergewöhnliche Balance aus hohem Widerstand, ausgezeichneter Oxidationsbeständigkeit und guter Duktilität, wodurch es sich leicht zu Drähten und Spulen formen lässt.

Aufgrund seiner Zuverlässigkeit und bewährten Leistung ist es die Standardwahl für eine Vielzahl von Konsumgütern, darunter Toaster, Haartrockner und Heizlüfter.

Die kostengünstige Alternative: Eisen-Chrom-Aluminium (FeCrAl)-Legierungen

FeCrAl-Legierungen (oft unter dem Markennamen Kanthal verkauft) erfüllen einen ähnlichen Zweck wie Nichrom, jedoch in der Regel zu geringeren Kosten. Sie können oft sogar bei höheren Temperaturen als Nichrom betrieben werden und weisen eine ausgezeichnete Oxidationsbeständigkeit auf.

Diese Legierungen sind eine beliebte Wahl für industrielle Heizungen und Hochtemperaturanlagen wie Brennöfen und Öfen, bei denen die Kosten ein wesentlicher Faktor sind.

Für spezialisierte Hochtemperaturen: Keramische Elemente

Für Anwendungen, die die Grenzen metallischer Legierungen überschreiten, werden keramische Materialien verwendet. Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) sind zwei gängige Beispiele.

Diese Materialien können bei extrem hohen Temperaturen (oft über 1400 °C / 2550 °F) betrieben werden und sind hochbeständig gegen Korrosion und chemischen Verschleiß, was sie ideal für Industrieöfen, die Halbleiterfertigung und Laborgeräte macht.

Für sauerstofffreie Umgebungen: Hochschmelzende Metalle

Hochschmelzende Metalle wie Wolfram und Molybdän haben unglaublich hohe Schmelzpunkte, aber eine entscheidende Schwäche: Sie oxidieren und versagen fast augenblicklich in Gegenwart von Luft bei hohen Temperaturen.

Aus diesem Grund ist ihr Einsatz streng auf Vakuumumgebungen oder Inertgasatmosphären beschränkt. Sie finden sich in Vakuumöfen, bestimmten Arten von Beleuchtung und einigen Prozessen der Elektronikfertigung.

Die Abwägungen verstehen

Kein einzelnes Material ist für jede Situation perfekt. Die Wahl beinhaltet immer das Abwägen konkurrierender Faktoren.

Kosten vs. Leistung

Der häufigste Kompromiss besteht zwischen Nichrom- und FeCrAl-Legierungen. Nichrom bietet im Allgemeinen eine bessere Duktilität und bewährte Langzeitstabilität und ist somit eine erstklassige, zuverlässige Wahl. FeCrAl bietet höhere Temperaturfähigkeiten zu einem niedrigeren Preis und ist somit wirtschaftlich attraktiv für industrielle Anwendungen.

Betriebsumgebung: Die Kluft zwischen Luft und Vakuum

Dies ist ein nicht verhandelbarer Kompromiss. Wenn das Element in offener Luft betrieben wird, müssen Sie eine oxidationsbeständige Legierung wie Nichrom oder FeCrAl verwenden. Wenn Sie versuchen, ein hochschmelzendes Metall wie Wolfram in Luft zu verwenden, wird es sofort durchbrennen. Wolfram ist ausschließlich für sauerstofffreie Umgebungen bestimmt.

Temperaturbereich vs. Materialtyp

Jede Materialfamilie hat einen bestimmten Temperaturbereich. Kupfer-Nickel-Legierungen werden für Niedertemperaturanforderungen verwendet, Nichrom und FeCrAl decken den mittleren bis hohen Bereich ab, der für die meisten Geräte und Öfen typisch ist, und Keramiken wie SiC und MoSi2 sind für die extremsten industriellen Hitzeanwendungen reserviert.

Auswahl des richtigen Materials für Ihre Anwendung

Ihre Wahl sollte ausschließlich von den Anforderungen der Aufgabe bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Allzweckgeräten oder zuverlässiger Wärme liegt: Wählen Sie Nichrom-Legierungen wegen ihrer ausgewogenen Leistung, Haltbarkeit und ausgezeichneten Oxidationsbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen Industrieöfen oder Hochtemperaturanwendungen liegt: FeCrAl-Legierungen bieten eine robuste Hochtemperaturlösung zu einem günstigeren Preis.

- Wenn Ihr Hauptaugenmerk auf extremen industriellen Prozessen (über 1400 °C) liegt: Keramische Elemente wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) sind die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Heizen in einer Vakuum- oder Inertgasatmosphäre liegt: Hochschmelzende Metalle wie Wolfram oder Molybdän sind aufgrund ihrer hohen Schmelzpunkte die einzige Option.

Letztendlich geht es bei der Auswahl des richtigen Materials darum, seine einzigartigen Eigenschaften an die spezifischen thermischen, umweltbedingten und wirtschaftlichen Einschränkungen Ihres Projekts anzupassen.

Zusammenfassungstabelle:

| Materialtyp | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Nichrom-Legierungen | Hoher Widerstand, ausgezeichnete Oxidationsbeständigkeit, gute Duktilität | Toaster, Haartrockner, Heizlüfter |

| FeCrAl-Legierungen | Hohe Temperaturfähigkeit, kostengünstig, gute Oxidationsbeständigkeit | Industrieöfen, Brennöfen |

| Keramische Elemente | Extreme Temperaturbeständigkeit, Korrosionsbeständigkeit | Halbleiterfertigung, Laborgeräte |

| Hochschmelzende Metalle | Sehr hohe Schmelzpunkte, erfordert Vakuum-/Inertgasatmosphäre | Vakuumöfen, Elektronikfertigung |

Schöpfen Sie das volle Potenzial Ihrer Heizungsanwendungen mit KINTEK aus

Haben Sie Schwierigkeiten bei der Auswahl des richtigen Heizelementmaterials für Ihre speziellen Anforderungen? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labor- und Industrieumgebungen zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Ob Sie mit Nichrom, FeCrAl, Keramiken oder hochschmelzenden Metallen arbeiten, unser Fachwissen gewährleistet optimale Leistung, Haltbarkeit und Effizienz für Ihre Projekte. Lassen Sie sich nicht durch die Materialauswahl aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und zuverlässige, maßgeschneiderte Lösungen liefern können!

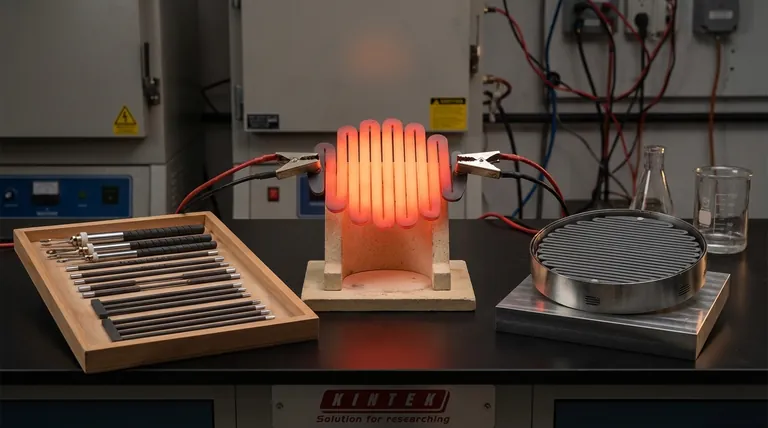

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung