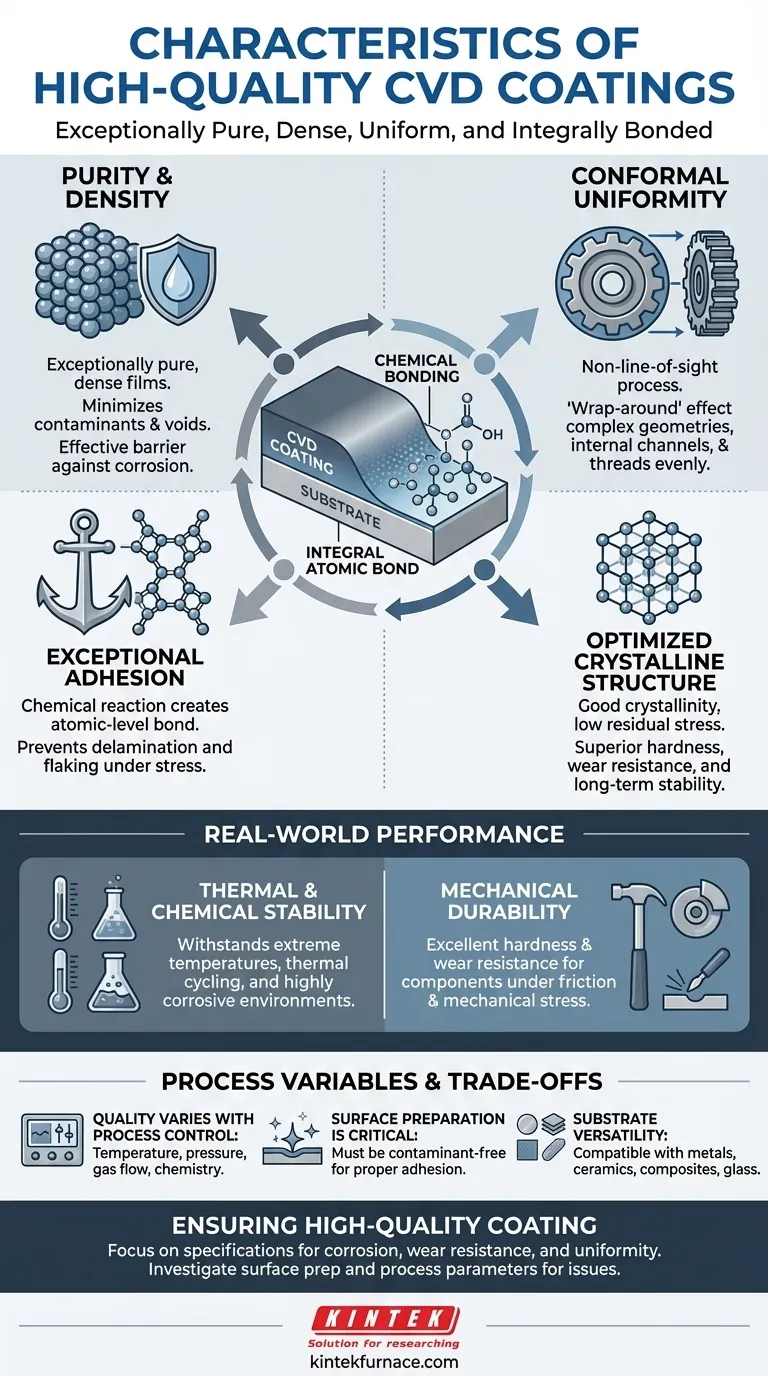

Im Wesentlichen zeichnet sich eine hochwertige Chemical Vapor Deposition (CVD)-Beschichtung durch ihre außergewöhnliche Reinheit, Dichte, Gleichmäßigkeit und integrale Haftung am Substrat aus. Diese Eigenschaften sind nicht nur Oberflächenbehandlungen; sie erzeugen eine neue, funktionelle Oberfläche auf atomarer Ebene, die eine überragende Leistung liefert, die selbst bei komplexesten Geometrien sehr gleichmäßig ist.

Der wahre Wert von CVD liegt in der Fähigkeit, eine grundlegend neue Oberfläche mit präzise entwickelten Eigenschaften zu schaffen. Ein erfolgreicher Prozess erzeugt eine Beschichtung, die nicht nur "auf" dem Substrat liegt, sondern integral mit ihm verbunden ist und eine vorhersehbare Leistung und vollständige Abdeckung selbst unter extremen Bedingungen bietet.

Die Kennzeichen einer überlegenen CVD-Beschichtung

Ein korrekt ausgeführter CVD-Prozess führt zu einem Film mit einer Reihe wünschenswerter Eigenschaften. Dies sind die Schlüsselindikatoren für eine hochwertige Beschichtung.

Reinheit und Dichte

Da der CVD-Prozess in einer kontrollierten Umgebung abläuft, erzeugt er außergewöhnlich reine und dichte Filme. Dieser Prozess minimiert Verunreinigungen und Hohlräume, die bei anderen Beschichtungsmethoden häufige Fehlerquellen sind. Eine dichte, porenfreie Schicht ist entscheidend für die Schaffung einer effektiven Korrosionsbarriere.

Konforme Gleichmäßigkeit (Der „Ummantelungseffekt“)

CVD ist ein nicht-sichtliniengebundener Prozess. Die gasförmigen Vorläufer strömen um das Teil herum und beschichten jede exponierte Oberfläche mit bemerkenswerter Gleichmäßigkeit. Diese "Ummantelung" oder konforme Abdeckung ist ein entscheidender Vorteil und stellt sicher, dass interne Kanäle, Gewinde und komplexe Oberflächenstrukturen die gleiche hochwertige Beschichtung wie ebene Bereiche erhalten.

Außergewöhnliche Haftung

Die durch CVD erzeugte Bindung ist chemischer, nicht mechanischer Natur. Die Beschichtung wird durch eine chemische Reaktion direkt auf der Oberfläche des Substrats gebildet, wodurch eine außergewöhnlich starke und haftende Bindung auf atomarer Ebene entsteht. Dies verhindert das Ablösen und Abplatzen, das physikalisch abgeschiedene Beschichtungen unter Belastung beeinträchtigen kann.

Optimierte Kristallstruktur

Ein gut kontrollierter CVD-Prozess erzeugt eine Beschichtung mit guter Kristallinität und geringer Eigenspannung. Eine definierte Kristallstruktur führt oft zu überragender Härte und Verschleißfestigkeit. Geringe innere Spannung ist entscheidend für die Langzeitstabilität der Beschichtung und verhindert spontane Rissbildung oder Versagen während thermischer Zyklen.

Leistung unter anspruchsvollen Bedingungen

Diese intrinsischen Eigenschaften führen direkt zu einer überragenden Leistung in der Praxis und machen CVD zu einer bevorzugten Lösung für kritische Anwendungen.

Thermische und chemische Stabilität

Die starken chemischen Bindungen und die hohe Reinheit von CVD-Beschichtungen verleihen ihnen die Fähigkeit, extremen Temperaturen, thermischen Zyklen und hochkorrosiven Umgebungen standzuhalten. Sie wirken als chemisch inerte Barriere und schützen das darunterliegende Substrat vor chemischem Angriff.

Mechanische Haltbarkeit

Die Kombination aus hoher Dichte, starker Haftung und optimierter Kristallstruktur führt zu Beschichtungen mit ausgezeichneter Härte und Verschleißfestigkeit. Dies macht sie ideal für Komponenten, die Reibung, Abrieb oder mechanischer Beanspruchung ausgesetzt sind.

Substrat-Vielseitigkeit

CVD ist mit einer Vielzahl von Substratmaterialien kompatibel, darunter Metalle, Keramiken, Verbundwerkstoffe und Glas. Diese Vielseitigkeit ermöglicht es Ingenieuren, Hochleistungsoberflächen auf das am besten geeignete Basismaterial für die strukturellen Anforderungen ihrer Anwendung aufzubringen.

Verständnis der Kompromisse und Prozessvariablen

Das Erreichen einer hochwertigen CVD-Beschichtung ist nicht automatisch. Es ist ein hochkomplexer Prozess, bei dem die Qualität direkt mit Kontrolle und Vorbereitung verbunden ist.

Warum die Qualität variieren kann: Der Prozess ist entscheidend

Berichte über schlechte Gleichmäßigkeit oder Partikeleinschlüsse in CVD-Beschichtungen sind keine inhärenten Mängel der Technologie selbst. Vielmehr sind sie Symptome eines suboptimalen oder schlecht kontrollierten Prozesses. Die Qualität des Endprodukts hängt direkt von der präzisen Steuerung von Temperatur, Druck, Gasdurchflussraten und Chemie ab.

Die entscheidende Rolle der Oberflächenvorbereitung

Die Substratoberfläche muss vor der Beschichtung sorgfältig gereinigt und vorbereitet werden. Jegliche Verunreinigungen, Öle oder Oxide stören die chemische Reaktion, was zu schlechter Haftung und Beschichtungsfehlern führt. Eine perfekte Beschichtung erfordert eine perfekte Ausgangsoberfläche.

Material- und Teilekonfiguration

Der Erfolg des Beschichtungsprozesses hängt auch von der Auswahl des Basismaterials und der Optimierung der Geometrie des Teils ab. Einige Substrate erfordern möglicherweise spezifische Vorbehandlungen, und extrem komplexe interne Merkmale können Anpassungen der Prozessparameter erforderlich machen, um einen gleichmäßigen Gasfluss und eine gleichmäßige Abscheidung zu gewährleisten.

Wie man eine hochwertige Beschichtung sicherstellt

Indem Sie sich auf das gewünschte Ergebnis konzentrieren, können Sie Ihre Anforderungen besser spezifizieren und die Qualität eines CVD-Dienstes beurteilen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit oder Reinheit liegt: Betonen Sie die Notwendigkeit einer dichten, porenfreien Beschichtung und stellen Sie sicher, dass der Prozess darauf ausgelegt ist, Verunreinigungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit an komplexen Teilen liegt: Bestätigen Sie, dass der Prozess eine konforme Gleichmäßigkeit gewährleistet, insbesondere an kritischen internen oder detaillierten Merkmalen.

- Wenn Sie mit Beschichtungsfehlern oder Inkonsistenzen konfrontiert sind: Ihre Untersuchung sollte sich auf Protokolle zur Oberflächenvorbereitung und die Steuerung von Prozessparametern konzentrieren, nicht nur auf die Beschichtungstechnologie selbst.

Durch das Verständnis dieser grundlegenden Eigenschaften können Sie die Qualität einer CVD-Beschichtung für Ihre kritischsten Anwendungen effektiv spezifizieren und überprüfen.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Reinheit und Dichte | Außergewöhnlich reine, dichte Filme mit minimalen Verunreinigungen und Hohlräumen für effektive Korrosionsschutzbarrieren. |

| Konforme Gleichmäßigkeit | Nicht-Sichtlinien-Prozess gewährleistet gleichmäßige Abdeckung auf allen Oberflächen, einschließlich komplexer Geometrien. |

| Außergewöhnliche Haftung | Chemische Bindung auf atomarer Ebene verhindert Ablösung und Abplatzen unter Belastung. |

| Optimierte Kristallstruktur | Gute Kristallinität und geringe Eigenspannung für überragende Härte und Langzeitstabilität. |

| Thermische und chemische Stabilität | Beständig gegen extreme Temperaturen und korrosive Umgebungen aufgrund starker Bindungen und hoher Reinheit. |

| Mechanische Haltbarkeit | Hohe Härte und Verschleißfestigkeit durch Dichte, Haftung und kristalline Struktur. |

| Substrat-Vielseitigkeit | Kompatibel mit Metallen, Keramiken, Verbundwerkstoffen und Glas für vielfältige Anwendungen. |

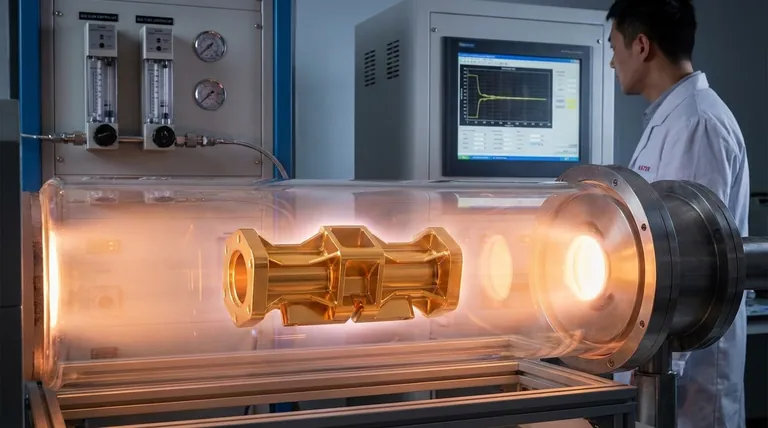

Durch herausragende Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboratorien fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere starke, tiefe Anpassungsfähigkeit gewährleistet präzise Beschichtungsleistung für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors mit maßgeschneiderten CVD-Beschichtungen zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen