Im Wesentlichen ist die Steuerung der Heiz- und Abkühlraten während des Sinterns die primäre Methode zur Kontrolle innerer Spannungen in einem Material. Durch die sorgfältige Regulierung des thermischen Zyklus verhindern Sie katastrophale Fehler wie Rissbildung und Verzug und stellen sicher, dass das gesinterte Bauteil seine gewünschte Dichte, Festigkeit und Maßhaltigkeit erreicht.

Sintern ist mehr als nur ein Erhitzungsprozess; es ist eine kontrollierte strukturelle Umwandlung. Die Geschwindigkeit, mit der Sie das Material erhitzen und abkühlen, bestimmt das Ausmaß der inneren Spannungen, die es erfährt, was sich direkt auf die endgültige Qualität und Tauglichkeit des Produkts auswirkt.

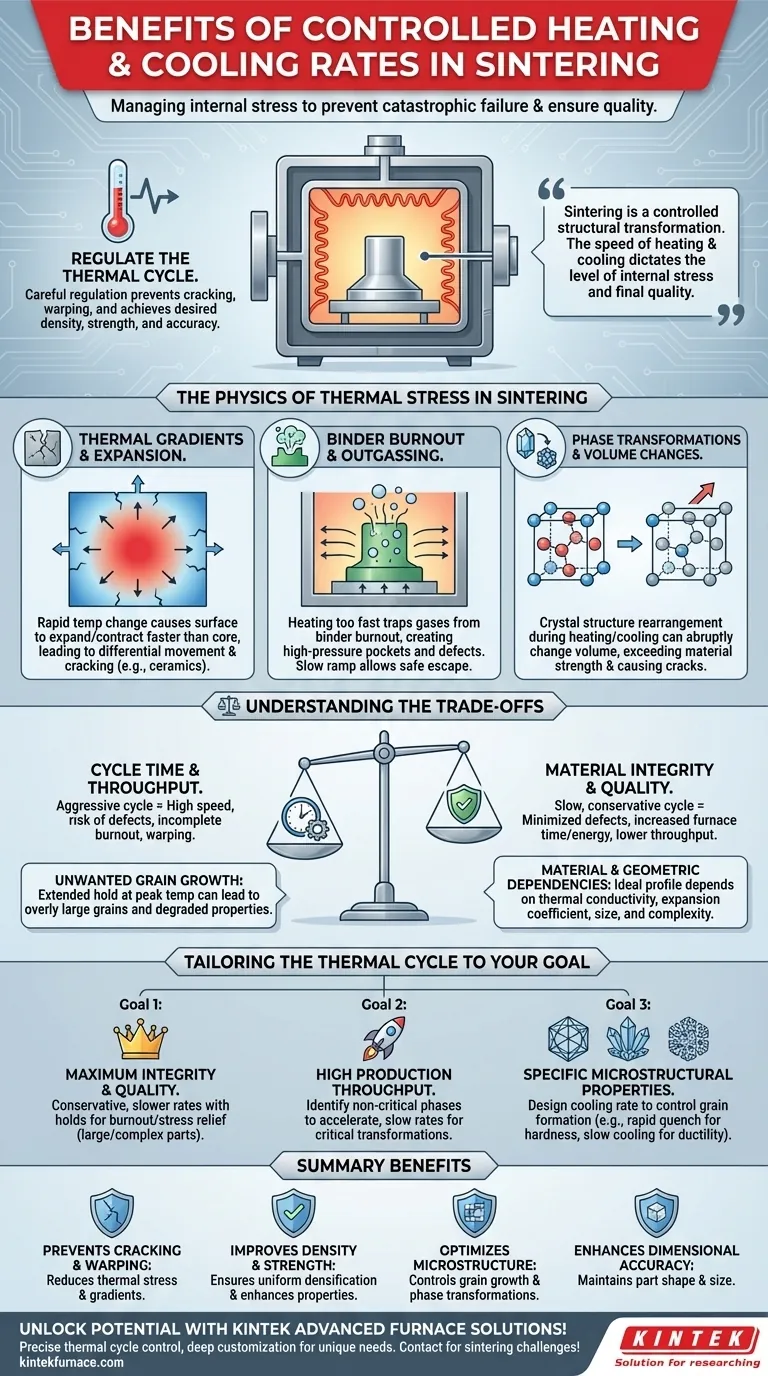

Die Physik thermischer Spannungen beim Sintern

Der Erfolg des Sinterns hängt davon ab, die physikalischen Veränderungen zu steuern, die ein Material beim Erhitzen und Abkühlen durchläuft. Wenn dieser Prozess überstürzt wird, entstehen immense Spannungen, die das Bauteil leicht zerstören können.

Thermische Gradienten und Ausdehnung

Wenn ein Teil schnell erhitzt oder abgekühlt wird, ändert sich seine Oberfläche schneller als sein Kern. Dieser Unterschied, bekannt als thermischer Gradient, führt dazu, dass sich verschiedene Teile des Materials unterschiedlich schnell ausdehnen oder zusammenziehen.

Diese differentielle Bewegung erzeugt starke innere Spannungen. Bei spröden Materialien wie Keramiken ist diese Spannung die häufigste Ursache für Rissbildung.

Brennerentfernung und Entgasung

Die meisten Pulvermetallurgie-Verfahren verwenden ein organisches Bindemittel, um das lose Pulver im Grünzustand zu halten. Dieses Bindemittel muss bei relativ niedriger Temperatur vollständig entfernt oder „ausgebrannt“ werden, bevor die Verdichtung beginnt.

Zu schnelles Erhitzen kann die während des Ausbrennens entstehenden Gase einschließen und so Taschen mit hohem Druck im Inneren des Teils erzeugen. Dies kann zu inneren Poren, Blasen oder sogar zum katastrophalen Versagen führen. Eine langsame, kontrollierte Aufheizrampe ist unerlässlich, damit diese Gase sicher entweichen können.

Phasenumwandlungen und Volumenänderungen

Wenn viele Materialien, insbesondere Legierungen und bestimmte Keramiken, erhitzt und abgekühlt werden, durchlaufen sie Phasenumwandlungen. Dabei ordnet sich ihre innere Kristallstruktur neu an.

Diese Umwandlungen gehen oft mit einer abrupten Volumenänderung einher. Wenn dies über einen thermischen Gradienten zu schnell geschieht, kann die daraus resultierende innere Dehnung leicht die Festigkeit des Materials überschreiten und Risse oder Verformungen verursachen.

Die Abwägungen verstehen

Obwohl langsam und stetig oft der sicherste Ansatz ist, ist er nicht immer der effizienteste. Der ideale thermische Zyklus ist ein Gleichgewicht zwischen metallurgischer Präzision und betrieblicher Realität.

Zykluszeit vs. Materialintegrität

Der grundlegendste Kompromiss ist Geschwindigkeit gegen Qualität. Ein langsamerer, konservativerer thermischer Zyklus minimiert das Risiko von Defekten, verlängert jedoch die Ofenzeit, verringert den Durchsatz und verbraucht mehr Energie.

Umgekehrt erhöht ein aggressiver Zyklus, der die Geschwindigkeit priorisiert, das Risiko von thermischem Schock, unvollständigem Ausbrennen des Bindemittels und Verzug erheblich, was zu einer höheren Ausschussrate führt.

Unerwünschtes Kornwachstum

Wenn ein Material über einen längeren Zeitraum bei seiner maximalen Sintertemperatur gehalten wird, kann dies zu übermäßigem Kornwachstum führen. Während die Verdichtung erwünscht ist, können übermäßig große Körner manchmal bestimmte mechanische Eigenschaften, wie die Bruchzähigkeit, verschlechtern.

Auch die Abkühlrate beeinflusst die endgültige Kornstruktur. Daher muss das gesamte thermische Profil optimiert werden, nicht nur um Risse zu vermeiden, sondern auch um die Zielmikrostruktur zu erreichen.

Material- und Geometrieabhängigkeiten

Es gibt keine universelle „richtige“ Rate. Das ideale Profil hängt stark von der Wärmeleitfähigkeit des Materials, seinem Wärmeausdehnungskoeffizienten, der Größe des Teils und seiner geometrischen Komplexität ab.

Große, dicke Teile oder solche mit scharfen Winkeln sind wesentlich anfälliger für thermische Gradienten und erfordern deutlich langsamere Heiz- und Abkühlraten als kleine, einfache Bauteile.

Den thermischen Zyklus an Ihr Ziel anpassen

Die Definition Ihres primären Ziels ist der erste Schritt zur Optimierung Ihres Sinterprozesses. Das richtige thermische Profil hängt vollständig davon ab, was Sie priorisieren.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Integrität und Qualität liegt: Verwenden Sie konservative, langsamere Heiz- und Abkühlraten mit dedizierten Haltezeiten für das Ausbrennen des Bindemittels und die Spannungsentlastung, insbesondere bei großen oder komplexen Teilen.

- Wenn Ihr Hauptaugenmerk auf hohem Produktionsdurchsatz liegt: Identifizieren Sie sorgfältig die unkritischen Phasen des Zyklus, in denen die Raten beschleunigt werden können, und konzentrieren Sie sich nur während kritischer Phasenumwandlungen oder Binderentfernungsphasen auf langsame, präzise Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer mikrostruktureller Eigenschaften liegt: Gestalten Sie die Abkühlrate so, dass sie das Kornwachstum steuert, da ein schnelles Abschrecken andere, härtere Phasen erzeugen kann (wie Martensit in Stahl), während langsames Abkühlen weichere, duktilere Strukturen fördert.

Die Beherrschung des thermischen Zyklus ist der Schlüssel zur Umwandlung von losem Pulver in ein zuverlässiges Hochleistungsteil.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Rissbildung und Verzug | Reduziert thermische Spannungen und Gradienten, um Materialversagen und Verformung zu vermeiden. |

| Verbessert Dichte und Festigkeit | Gewährleistet eine gleichmäßige Verdichtung und verbessert die mechanischen Eigenschaften gesinterter Teile. |

| Optimiert die Mikrostruktur | Kontrolliert Kornwachstum und Phasenumwandlungen für gezielte Materialeigenschaften. |

| Verbessert die Maßhaltigkeit | Erhält die Form und Größe des Teils, indem innere Spannungen während thermischer Zyklen minimiert werden. |

Schöpfen Sie das volle Potenzial Ihres Sinterprozesses mit den fortschrittlichen Ofenlösungen von KINTEK aus! Durch die Nutzung herausragender F&E und Eigenfertigung beliefern wir diverse Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenindividualisierung gewährleistet eine präzise Steuerung des thermischen Zyklus, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen, die Effizienz zu steigern und Defekte zu reduzieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre Sinterherausforderungen maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung