Im Grunde genommen ist ein Dental-Laborofen ein Hochpräzisionsofen, der zur thermischen Verarbeitung zahntechnischer Materialien verwendet wird. Seine Hauptanwendungen sind das Schmelzen von Metalllegierungen für den Guss des Gerüsts von Restaurationen und das Brennen keramischer Materialien wie Porzellan, um ihnen ihre endgültige Festigkeit, Form und Farbe zu verleihen. Diese Prozesse sind grundlegend für die Herstellung von allem, von Einzelkronen bis hin zu komplexen Brückenarbeiten und implantatgestützten Prothesen.

Ein Dental-Laborofen ist nicht nur ein Heizgerät; er ist ein entscheidendes Instrument der Transformation. Sein Wert liegt in seiner Fähigkeit, extreme Hitze präzise zu steuern und so aus Rohpulvern und Metallen die stabilen, perfekt sitzenden und ästhetischen Restaurationen herzustellen, die die moderne Zahnheilkunde erfordert.

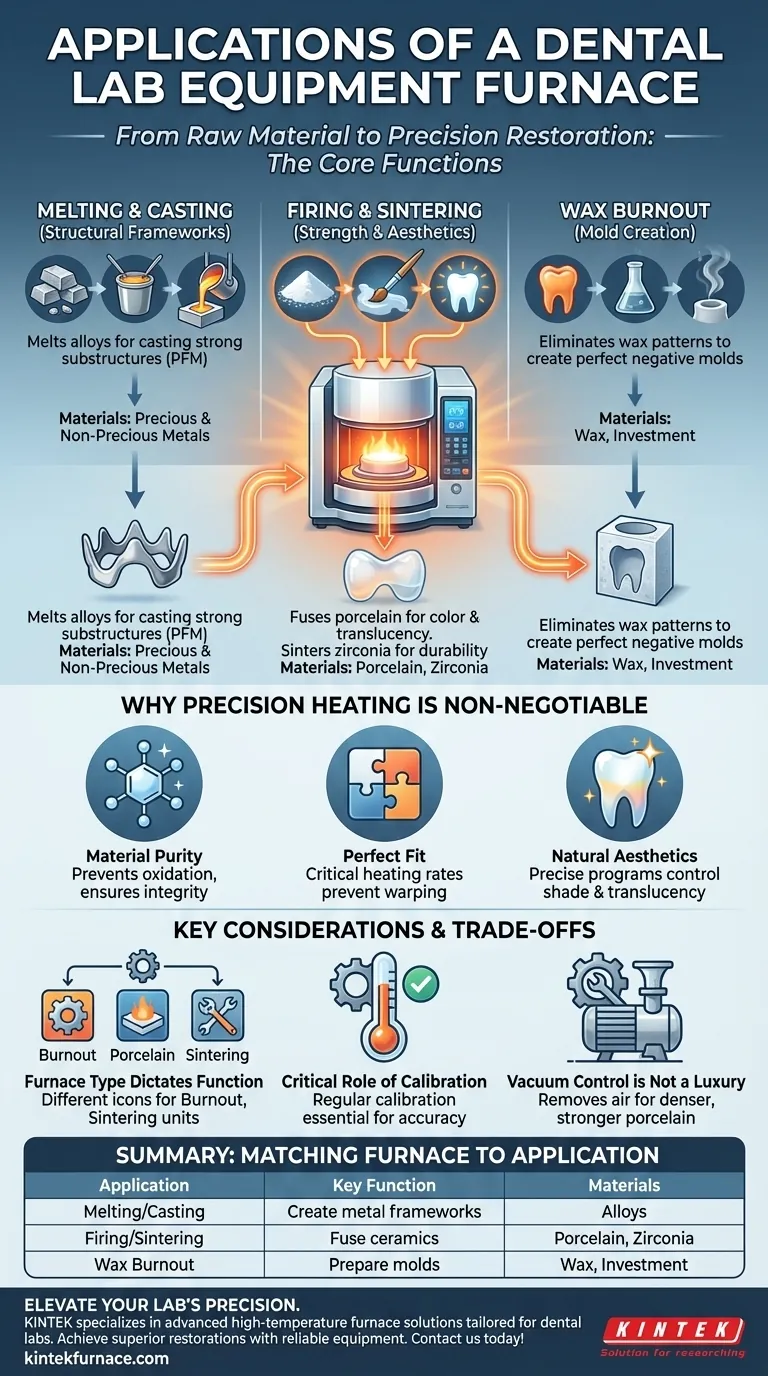

Die Kernfunktionen: Vom Rohmaterial zur Restauration

Ein Ofen ist zentral für mehrere unterschiedliche Phasen der zahntechnischen Fertigung. Jeder Prozess erfordert eine spezifische Anwendung von Wärme, um die gewünschten Materialeigenschaften zu erzielen.

Schmelzen und Gießen für strukturelle Gerüste

Die Grundlage vieler Restaurationen, wie beispielsweise einer VMK-Krone (Verblendkrone auf Metall), ist eine Metallunterstruktur. Der Ofen schmilzt Legierungen – von unedlen bis zu Edelmetallen – in einen flüssigen Zustand. Dieses geschmolzene Metall wird dann in eine Form gegossen, um das starke, tragende Gerüst zu schaffen, das die ästhetischen Porzellanschichten tragen wird.

Brennen und Sintern für Festigkeit und Ästhetik

Dieser Prozess gilt für keramische Materialien wie Porzellan und Zirkonoxid.

- Das Brennen von Porzellan umfasst das Erhitzen durch sorgfältig programmierte Zyklen. Dabei wird das Material nicht geschmolzen, sondern die Partikel verschmelzen miteinander, wodurch eine dichte, harte und glasartige Oberfläche mit dem gewünschten Farbton und der Transluzenz entsteht.

- Das Sintern ist ein ähnlicher Prozess, der bei Materialien wie Zirkonoxid angewendet wird. Der Ofen erhitzt das Zirkonoxid im „Grünzustand“ auf extrem hohe Temperaturen (oft über 1500 °C), wodurch es schrumpft und sich zu einem der stärksten und haltbarsten Materialien in der Zahnheilkunde verdichtet.

Wachsausschmelzen zur Formenherstellung

Bevor Metall gegossen werden kann, wird ein hochdetailliertes Wachsmodell der Restauration erstellt. Dieses Wachsmodell wird in ein hitzebeständiges Material namens Einbettmasse eingebettet. Der Ofen wird dann verwendet, um das Wachs vollständig auszubrennen, sodass eine perfekte Negativform in der Einbettmasse zurückbleibt, bereit, das geschmolzene Metall aufzunehmen.

Warum präzises Erhitzen nicht verhandelbar ist

Der Erfolg oder Misserfolg einer zahntechnischen Restauration hängt oft von Bruchteilen eines Prozents bei den Abmessungen und spezifischen Materialeigenschaften ab, die alle durch die Wärme bestimmt werden.

Gewährleistung von Materialreinheit und -integrität

Falsche Temperaturen können teure Materialien ruinieren. Viele fortschrittliche Öfen arbeiten unter Vakuum oder in sauerstoffarmen Umgebungen. Dies verhindert die Oxidation der Metalllegierungen während des Schmelzens, was zu einem stärkeren, reineren und biokompatibleren Endguss führt.

Erreichung einer perfekten anatomischen Passform

Die Heiz- und Abkühlraten während eines Brenn- oder Gusszyklus sind entscheidend. Bei unsachgemäßer Durchführung kann sich das Material verziehen, ungleichmäßig schrumpfen oder innere Spannungen entwickeln. Dies führt zu einer Restauration, die einfach nicht auf den Zahn des Patienten passt, was kostspielige Neufertigungen und verschwendete Behandlungszeit zur Folge hat.

Schaffung natürlicher Ästhetik

Bei Keramiken ist das Brennprogramm eine Kunstform. Die genauen Temperaturen, Haltezeiten und die Aufheizrate steuern direkt den endgültigen Farbton, die Transluzenz und die Oberflächenstruktur. So schafft ein erfahrener Techniker eine Krone, die von einem natürlichen Zahn nicht zu unterscheiden ist.

Verständnis der Kompromisse und Schlüsselüberlegungen

Obwohl sie unerlässlich sind, sind nicht alle Öfen gleich, und ihre Anwendung erfordert Fachwissen.

Ofentyp bestimmt die Funktion

Ein Ofen, der für das Wachsausschmelzen und das Gießen von Legierungen konzipiert ist, unterscheidet sich mechanisch und programmatisch von einem, der für das Brennen ästhetischer Keramiken entwickelt wurde. Sinteröfen stellen eine weitere Kategorie dar und sind für die extremen Temperaturen ausgelegt, die für Zirkonoxid erforderlich sind. Obwohl es einige „Kombi“-Öfen gibt, liefern spezialisierte Geräte für ihre spezifische Aufgabe oft überlegene Ergebnisse.

Die entscheidende Rolle der Kalibrierung

Ein Ofen ist nur so zuverlässig wie seine Temperaturmessungen. Mit der Zeit kann das Thermoelement, das die Temperatur misst, verschleißen und ungenaue Werte liefern. Regelmäßige Kalibrierung ist keine Option; sie ist eine wesentliche Wartungsmaßnahme, um katastrophale Ausfälle ganzer Arbeitschargen zu verhindern.

Vakuumkontrolle ist kein Luxus

Für hochwertige Porzellanarbeiten ist eine Vakuum-Pumpe, die in den Ofen integriert ist, entscheidend. Das Anlegen eines Vakuums während des Brennzyklus entfernt Luft, die zwischen den Porzellanpartikeln eingeschlossen ist. Dies beseitigt Porosität (Bläschen) und führt zu einer wesentlich stärkeren, dichteren und transluzenteren Endrestauration.

Den Ofen auf die Bedürfnisse Ihres Labors abstimmen

Die Auswahl des richtigen Ofens hängt vollständig von der Art der hergestellten Restaurationen ab.

- Wenn Ihr Hauptaugenmerk auf Kronen- und Brückenmetallarbeiten liegt: Ein zuverlässiger Ausbrenn- und Guss-Ofen mit großem Muffel (Heizkammer) und genauer Temperaturkontrolle ist Ihr unverzichtbares Arbeitstier.

- Wenn Ihr Hauptaugenmerk auf ästhetischen Keramiken liegt (Veneers, geschichtete Kronen): Sie benötigen einen speziellen Porzellanofen mit hochgradig programmierbaren Zyklen, präziser Temperaturrampensteuerung und einem ausgezeichneten Vakuumsystem.

- Wenn Ihr Hauptaugenmerk auf modernen Zirkonoxid-Restaurationen liegt: Ein Hochtemperatur-Sinterofen, der Temperaturen über 1500 °C erreichen und halten kann, ist nicht verhandelbar.

- Wenn Sie ein vielseitiges Voll-Service-Labor betreiben: Sie müssen wahrscheinlich in separate, spezialisierte Geräte für das Ausbrennen/Gießen, das Porzellanbrennen und das Sintern investieren, um den Arbeitsablauf und die Qualität zu optimieren.

Letztendlich ist die Auswahl des richtigen Dentalofens eine Investition in die Präzision, die für die Lieferung konsistenter, qualitativ hochwertiger Patientenergebnisse erforderlich ist.

Zusammenfassungstabelle:

| Anwendung | Hauptfunktion | Verwendete Materialien |

|---|---|---|

| Schmelzen und Gießen | Erzeugt Metallgerüste für Restaurationen | Legierungen (z. B. Edel-, unedle Metalle) |

| Brennen und Sintern | Verschmilzt Keramiken für Festigkeit und Farbe | Porzellan, Zirkonoxid |

| Wachsausschmelzen | Bereitet Formen durch Entfernen von Wachsmodellen vor | Wachs, Einbettmaterialien |

Sind Sie bereit, die Präzision und Effizienz Ihres Dental-Labors zu steigern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf zahntechnische Labore zugeschnitten sind. Durch Nutzung herausragender F&E und Eigenfertigung bieten wir Produkte wie Muffel-, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit starker Tiefenanpassung, um Ihre individuellen Anforderungen für Schmelzen, Gießen, Brennen und Sintern zu erfüllen. Erzielen Sie überlegene Restaurationen mit zuverlässiger, kalibrierter Ausrüstung – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Arbeitsablauf unterstützen und konsistente, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen