Im Kern bieten Vakuumöfen einen entscheidenden Vorteil in der Werkzeug- und Formenherstellung, indem sie eine absolute Kontrolle über die Wärmebehandlungsumgebung ermöglichen. Diese Kontrolle führt direkt zu Werkzeugen mit überragender Härte, verbesserter Verschleißfestigkeit und außergewöhnlicher Langlebigkeit. Durch die Eliminierung atmosphärischer Variablen stellen diese Öfen sicher, dass das Endprodukt die anspruchsvollsten Spezifikationen für Präzision und Leistung erfüllt.

Der grundlegende Wert eines Vakuumofens liegt nicht nur in der Wärme, die er liefert, sondern in der Atmosphäre, die er entfernt. Durch die Schaffung eines kontrollierten Vakuums werden unerwünschte chemische Reaktionen wie Oxidation eliminiert, was zu metallurgisch saubereren, stärkeren und konsistenteren Werkzeugen führt.

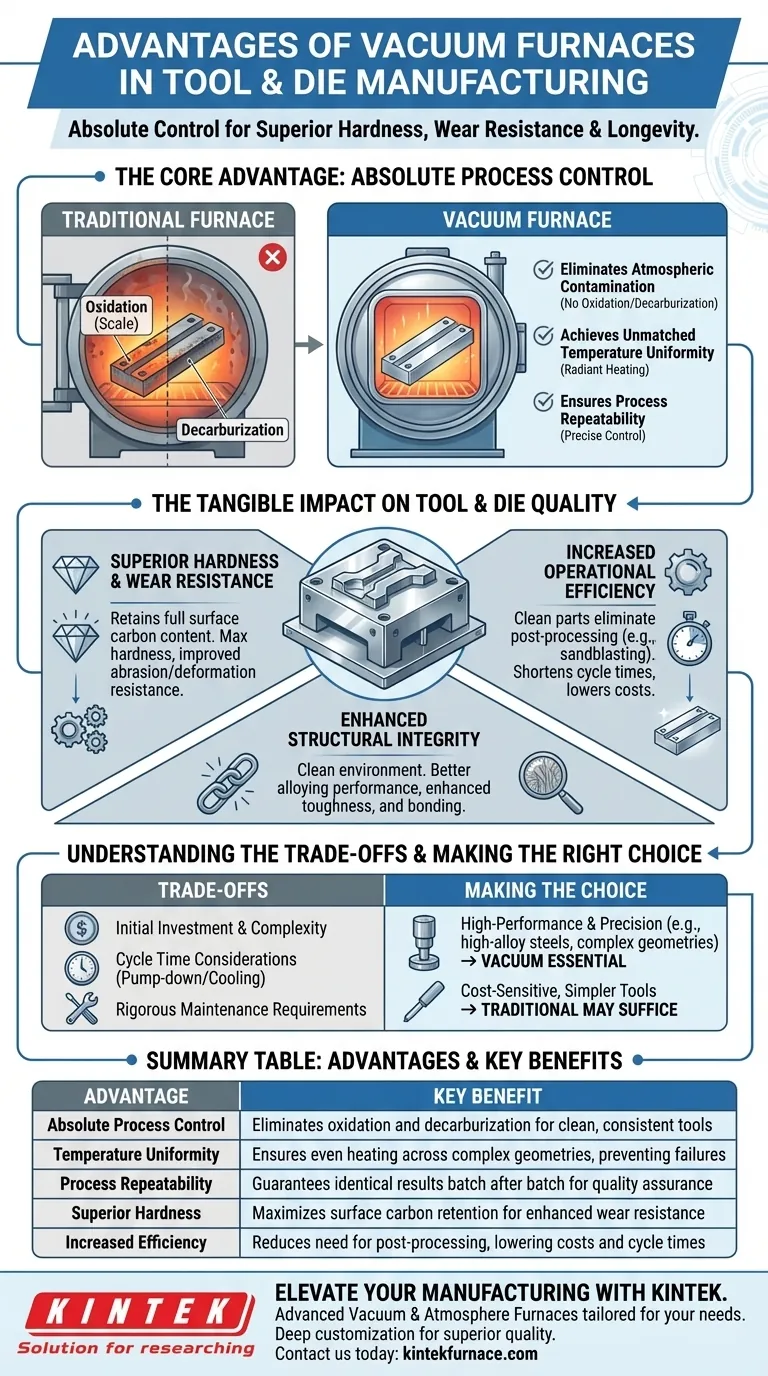

Der Kernvorteil: Absolute Prozesskontrolle

Der Hauptvorteil eines Vakuumofens ist seine Fähigkeit, eine perfekt kontrollierte Umgebung zu schaffen, frei von den reaktiven Gasen, die in einer Standardatmosphäre vorhanden sind. Diese Kontrolle ist die Grundlage für alle weiteren Vorteile.

Eliminierung atmosphärischer Verunreinigungen

In einem konventionellen Ofen reagiert Sauerstoff mit der heißen Metalloberfläche, was zu Oxidation (Zunder) und Entkohlung (Verlust von Oberflächenkohlenstoff) führt. Dies beeinträchtigt die Oberflächenintegrität und Härte des Werkzeugs.

Ein Vakuumofen entfernt nahezu alle atmosphärischen Gase. Dies verhindert diese schädlichen Reaktionen und führt zu einer hellen, sauberen Oberfläche, die wenig bis keine Nachbearbeitung erfordert.

Erzielung einer unübertroffenen Temperaturgleichmäßigkeit

Ein Vakuum ist ein ausgezeichneter Isolator. In einem Vakuumofen wird Wärme primär durch Strahlung übertragen, was eine außergewöhnlich gleichmäßige Erwärmung des gesamten Werkstücks, einschließlich komplexer Geometrien, fördert.

Diese Gleichmäßigkeit stellt sicher, dass jeder Teil des Werkzeugs oder der Form die gewünschte metallurgische Struktur erreicht, wodurch weiche Stellen oder innere Spannungen, die zu einem vorzeitigen Versagen führen können, vermieden werden.

Sicherstellung der Prozesswiederholbarkeit

Mit präziser Kontrolle über Vakuumpegel, Temperaturanstiegsraten und Kühlzyklen bieten Vakuumöfen eine unübertroffene Wiederholbarkeit. Der Prozess wird durch programmierbare Logik definiert, nicht durch atmosphärische Schwankungen.

Dies garantiert, dass ein heute bearbeitetes Teil genau die gleichen Eigenschaften aufweist wie ein in Monaten bearbeitetes Teil – ein entscheidender Faktor für die Qualitätskontrolle in der Großserienfertigung.

Die spürbaren Auswirkungen auf die Werkzeug- und Formenqualität

Dieses Maß an Prozesskontrolle hat einen direkten und messbaren Einfluss auf das Endprodukt und schafft Werkzeuge, die grundsätzlich besser sind.

Überragende Härte und Verschleißfestigkeit

Durch die Verhinderung der Entkohlung behält die Werkzeugoberfläche ihren vollen Kohlenstoffgehalt bei, wodurch sie während des Abschreckens maximale Härte erreicht.

Dies führt zu einem fertigen Werkzeug mit deutlich verbesserter Beständigkeit gegen Verschleiß, Abrieb und Verformung, wodurch seine Betriebslebensdauer unter anspruchsvollen Bedingungen verlängert wird.

Verbesserte strukturelle Integrität

Die saubere, kontrollierte Umgebung stellt sicher, dass die Legierungselemente im Werkzeugstahl genau wie beabsichtigt funktionieren, ohne mit äußeren Verunreinigungen zu reagieren.

Dies führt zu einer verbesserten Materialintegrität, einer besseren Verbindung bei Prozessen wie dem Vakuumlöten und einem Endprodukt mit überragenden mechanischen Eigenschaften und Zähigkeit.

Gesteigerte Betriebseffizienz

Da Teile sauber und hell aus einem Vakuumofen kommen, wird der Bedarf an kostspieligen und zeitaufwendigen Sekundärprozessen wie Sandstrahlen, Schleifen oder chemischer Reinigung drastisch reduziert oder entfällt ganz.

Dies verkürzt den gesamten Produktionszyklus und senkt die Arbeitskosten, was direkt zu einem effizienteren und profitableren Betrieb beiträgt.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die Vakuumofen-Technologie nicht ohne ihre Überlegungen. Objektivität erfordert die Anerkennung ihrer spezifischen Anforderungen.

Anfangsinvestition und Komplexität

Vakuumöfen stellen im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Systeme, die spezialisiertes Wissen für Betrieb und Programmierung erfordern.

Überlegungen zur Zykluszeit

Das Erreichen eines Hochvakuums braucht Zeit (Abpumpen), und der kontrollierte Kühlprozess (Abschrecken) kann auch länger dauern als bei einigen atmosphärischen Methoden. Dies kann die Gesamtdurchsatzrate für bestimmte Anwendungen beeinflussen.

Wartungsanforderungen

Die Integrität des Systems hängt von makellosen Dichtungen, leistungsstarken Pumpen und genauen Sensoren ab. Diese Komponenten erfordern einen strengen und konsistenten Wartungsplan, um eine zuverlässige Leistung zu gewährleisten.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für die Verwendung eines Vakuumofens sollte von den Materialanforderungen und der gewünschten Qualität Ihres Endprodukts abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Präzision liegt: Ein Vakuumofen ist unerlässlich für hochlegierte Werkzeugstähle (wie H13, D2), komplexe Geometrien und Anwendungen, bei denen eine makellose Oberfläche nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der kostensensitiven Produktion einfacherer Werkzeuge liegt: Ein herkömmlicher atmosphärischer Ofen kann für niedriglegierte Stähle ausreichend sein, bei denen eine gewisse Oberflächenveredelung akzeptabel ist und das höchste Maß an metallurgischer Reinheit nicht erforderlich ist.

Letztendlich ermöglicht Ihnen die Investition in die Vakuumofentechnologie die Herstellung von Werkzeugen und Formen, die den höchsten Qualitäts- und Leistungsstandards entsprechen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Absolute Prozesskontrolle | Eliminiert Oxidation und Entkohlung für saubere, konsistente Werkzeuge |

| Temperaturgleichmäßigkeit | Gewährleistet gleichmäßige Erwärmung bei komplexen Geometrien, verhindert Ausfälle |

| Prozesswiederholbarkeit | Garantiert chargenübergreifend identische Ergebnisse für die Qualitätssicherung |

| Überragende Härte | Maximiert den Oberflächenkohlenstofferhalt für verbesserte Verschleißfestigkeit |

| Gesteigerte Effizienz | Reduziert den Bedarf an Nachbearbeitung, senkt Kosten und Zykluszeiten |

Bereit, Ihre Werkzeug- und Formenherstellung mit fortschrittlichen Vakuumofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturöfen wie Vakuum- und Atmosphäreöfen anzubieten, die auf verschiedene Laboratorien zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefern überlegene Härte, Verschleißfestigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktionsqualität und -leistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten