Im Kern besteht der Hauptvorteil der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) für nanostrukturierte Materialien und Polymere darin, dass hochwertige Filme bei deutlich niedrigeren Temperaturen abgeschieden werden können als bei herkömmlichen Methoden. Dieser Tieftemperaturbetrieb ist entscheidend, um thermische Schäden an empfindlichen Materialien zu verhindern und gleichzeitig eine präzise Kontrolle über Filmdicke, Zusammensetzung und Gleichmäßigkeit zu ermöglichen, was sie zu einem unverzichtbaren Werkzeug für die Herstellung fortschrittlicher Materialien macht.

PECVD überwindet die grundlegende Einschränkung der traditionellen Hochtemperaturabscheidung. Es nutzt ein energiereiches Plasma, um chemische Reaktionen anzutreiben, sodass Sie haltbare, gleichmäßige und funktionale dünne Schichten auf Materialien – wie Polymeren und komplexen Nanostrukturen – erzeugen können, die durch Hitze sonst beschädigt oder zerstört würden.

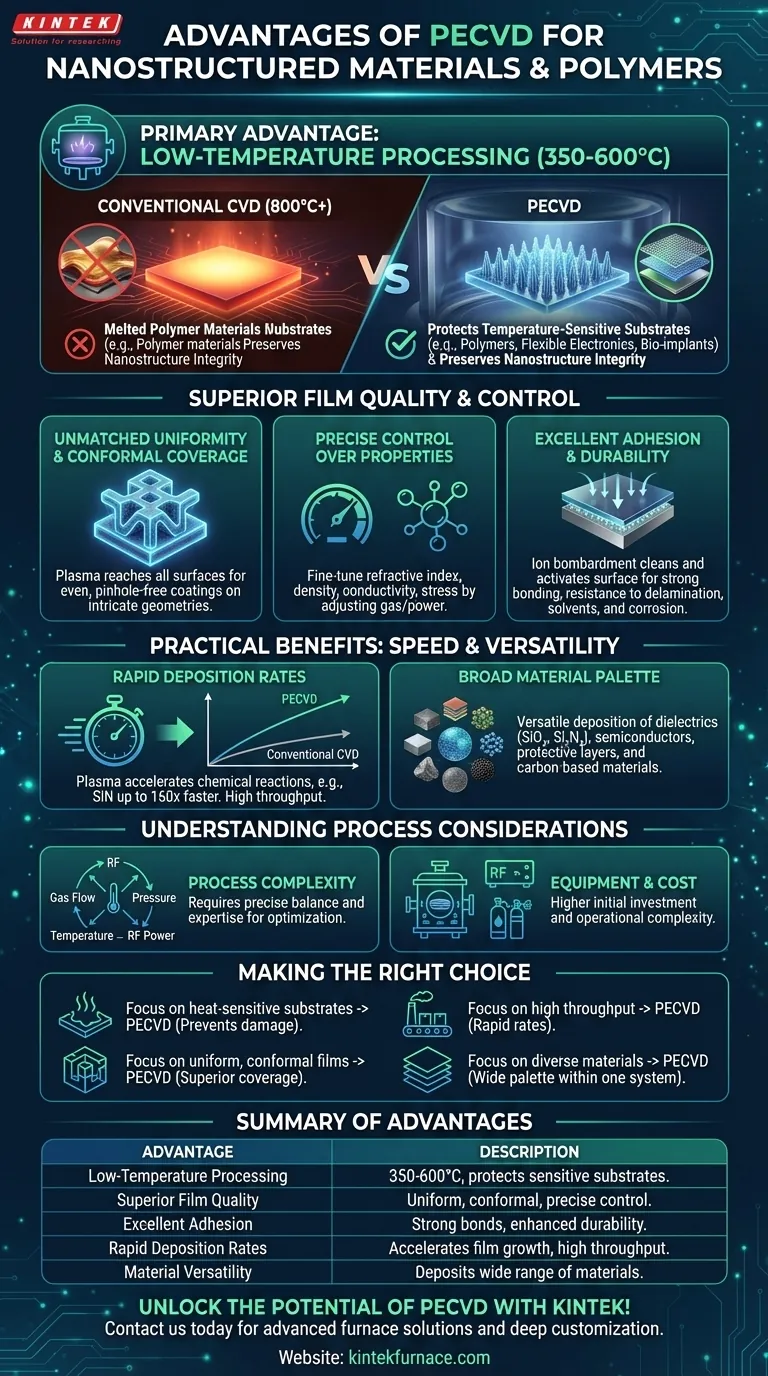

Der grundlegende Vorteil: Tieftemperaturverarbeitung

Der wichtigste Nutzen von PECVD ist seine niedrige Betriebstemperatur, die typischerweise zwischen 350 und 600 °C liegt und für bestimmte Anwendungen oft noch viel niedriger ist. Dies ist eine dramatische Reduzierung im Vergleich zur herkömmlichen Chemischen Gasphasenabscheidung (CVD), die Temperaturen über 800 °C erfordern kann.

Schutz temperaturempfindlicher Substrate

Polymere und andere organische Materialien haben niedrige Schmelz- oder Glasübergangstemperaturen. Hochtemperaturprozesse würden dazu führen, dass sie sich verziehen, schmelzen oder sich vollständig zersetzen.

Die Tieftemperaturumgebung von PECVD ist der Schlüsselfaktor, der die Abscheidung funktionaler Beschichtungen direkt auf polymerbasierten Geräten, flexibler Elektronik und medizinischen Implantaten ohne Beschädigung des zugrunde liegenden Substrats ermöglicht.

Erhalt der Integrität von Nanostrukturen

Viele nanostrukturierte Materialien leiten ihre einzigartigen Eigenschaften von ihrer präzisen Größe, Form und Anordnung ab.

Das Aussetzen dieser empfindlichen Architekturen gegenüber hoher Hitze kann dazu führen, dass sie umfließen, agglomerieren oder ihre beabsichtigte Struktur verlieren. PECVD erhält die Integrität dieser vorgefertigten Merkmale während des Beschichtungsprozesses.

Erzielen überlegener Filmqualität und -kontrolle

Über die Temperatur hinaus bietet PECVD ein Maß an Kontrolle, das für die anspruchsvollen Anforderungen der Nanotechnologie unerlässlich ist. Die Plasmaumgebung bietet einzigartige Hebel zur Abstimmung der endgültigen Filmeigenschaften.

Unübertroffene Gleichmäßigkeit und konforme Abdeckung

Die angeregten Gasspezies im Plasma können alle freiliegenden Oberflächen eines komplexen, dreidimensionalen Objekts erreichen und mit ihnen reagieren.

Dies führt zu einer hochgradig gleichmäßigen und konformen Beschichtung, die komplizierte Nanostrukturen gleichmäßig bedeckt – eine Leistung, die für gerichtete Abscheidungsmethoden schwierig zu erreichen ist. Dieser Prozess erzeugt auch Filme mit weniger Pinholes und einer geringeren Wahrscheinlichkeit von Rissen.

Genaue Kontrolle der Filmeigenschaften

Durch die Anpassung von Parametern wie Gaszusammensetzung, Druck und Plasmaleistung können Sie die Eigenschaften des abgeschiedenen Films präzise einstellen.

Dies ermöglicht die Herstellung von Materialien mit spezifischen Brechungsindizes, Dichten, elektrischen Leitfähigkeiten und inneren Spannungsniveaus. Diese Kontrolle ist entscheidend für die Herstellung funktionaler Nano-Geräte und spezieller Polymeroberflächen.

Exzellente Haftung und Haltbarkeit

Der dem Plasmaprozess innewohnende Ionenbeschuss kann die Substratoberfläche kurz vor der Abscheidung sanft reinigen und aktivieren.

Dies führt zu einer hervorragenden Haftung zwischen Film und Substrat. Die resultierenden spannungsarmen Filme sind haltbarer und weniger anfällig für Delamination oder Rissbildung und bieten eine hohe Lösungsmittel- und Korrosionsbeständigkeit.

Die praktischen Vorteile: Geschwindigkeit und Vielseitigkeit

Sowohl für Forschungs- als auch für industrielle Anwendungen sind Effizienz und Flexibilität von entscheidender Bedeutung. PECVD übertrifft im Vergleich zu vielen alternativen Dünnschichttechniken beide Bereiche.

Schnelle Abscheidungsraten

Das Plasma beschleunigt die für das FilWachstum erforderlichen chemischen Reaktionen erheblich.

Die Abscheidungsraten können um Größenordnungen schneller sein als bei herkömmlichem CVD. Beispielsweise kann die Siliziumnitridabscheidung mittels PECVD bis zu 160 Mal schneller sein, was einen höheren Durchsatz für die Fertigung ermöglicht.

Ein breites Materialspektrum

PECVD ist nicht auf eine einzige Materialklasse beschränkt. Es ist eine äußerst vielseitige Technik, die in der Lage ist, eine breite Palette von Substanzen abzuscheiden.

Dazu gehören wichtige Materialien für die Nanoelektronik und funktionale Oberflächen wie Dielektrika (SiO₂, Si₃N₄), Halbleiter (Silizium), Schutzschichten (Metalloxide, Nitride) und verschiedene kohlenstoffbasierte Materialien.

Verständnis der praktischen Überlegungen

Obwohl PECVD leistungsstark ist, ist es nicht ohne Komplexität. Um seine Vorteile nutzen zu können, ist ein klares Verständnis der Prozessanforderungen erforderlich.

Prozesskomplexität

Die Qualität eines PECVD-Films hängt stark von einem präzisen Gleichgewicht mehrerer Variablen ab, einschließlich Gasflussraten, Druck, Temperatur und HF-Leistung.

Die Optimierung eines Prozesses für ein bestimmtes Material und Substrat erfordert erhebliches Fachwissen. Die Plasma-Chemie selbst kann komplex sein, und unsachgemäße Parameter können zu schlechter Filmqualität oder Kontamination führen.

Ausrüstung und Kosten

PECVD-Systeme erfordern hochentwickelte Hardware, einschließlich Vakuumkammern, hochreine Gasversorgungssysteme und Hochfrequenz-(HF-)Leistungserzeuger zur Erzeugung des Plasmas.

Dies stellt im Vergleich zu einfacheren Abscheidungstechniken bei atmosphärischem Druck eine höhere anfängliche Investition und eine größere betriebliche Komplexität dar.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Abscheidungstechnik hängt vollständig von den spezifischen Einschränkungen und den gewünschten Ergebnissen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Substrate wie Polymere liegt: PECVD ist aufgrund seines fundamentalen Tieftemperaturbetriebs, der eine Beschädigung des Substrats verhindert, die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochgleichmäßiger, konformer Filme auf komplexen Nanostrukturen liegt: Der plasmaangetriebene Prozess von PECVD bietet die überlegene Abdeckung und Filmqualität, die für komplizierte 3D-Geometrien erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen eines hohen Durchsatzes in einer Produktionsumgebung liegt: Die schnellen Abscheidungsraten von PECVD bieten einen erheblichen Effizienzvorteil gegenüber langsameren, herkömmlichen Abscheidungsmethoden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Mehrschichtbauelementen mit verschiedenen Materialien liegt: Die Vielseitigkeit von PECVD ermöglicht die Abscheidung einer breiten Palette von Dielektrika, Halbleitern und Schutzschichten innerhalb eines einzigen Systems.

Letztendlich ermöglicht Ihnen PECVD die Entwicklung fortschrittlicher Materialien durch die einzigartige Kombination von Tieftemperaturverarbeitung mit hochwertigen Ergebnissen und praktischer Geschwindigkeit.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Tieftemperaturverarbeitung | Betrieb bei 350-600°C, wodurch thermische Schäden an empfindlichen Substraten wie Polymeren und Nanostrukturen verhindert werden. |

| Überlegene Filmqualität | Gewährleistet gleichmäßige, konforme Beschichtungen mit präziser Kontrolle über Dicke, Zusammensetzung und Eigenschaften. |

| Exzellente Haftung | Sorgt für starke Film-Substrat-Bindungen, reduziert Delamination und erhöht die Haltbarkeit. |

| Schnelle Abscheidungsraten | Beschleunigt das FilWachstum und bietet im Vergleich zu herkömmlichen Methoden einen hohen Durchsatz. |

| Materialvielfalt | Scheidet eine breite Palette von Materialien ab, darunter Dielektrika, Halbleiter und Schutzschichten. |

Entfesseln Sie das volle Potenzial von PECVD für Ihr Labor mit KINTEK! Durch die Nutzung herausragender F&E- und Eigenfertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenindividualisierung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie mit nanostrukturierten Materialien, Polymeren oder anderen empfindlichen Substraten arbeiten, unser Fachwissen gewährleistet optimale Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialherstellungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen