Im Kern bietet die Mittelfrequenz-Schmelztechnologie (MF) eine leistungsstarke Kombination aus Geschwindigkeit, metallurgischer Kontrolle und operativer Flexibilität. Ihre Hauptvorteile sind die Fähigkeit, Metall schnell und gleichmäßig zu erhitzen, was die Entfernung von Verunreinigungen verbessert, und das alles mit Geräten, die deutlich kompakter sind als herkömmliche Öfen.

Der zentrale Vorteil des Mittelfrequenzschmelzens ist nicht nur ein Merkmal, sondern die Synergie seiner Kernfähigkeiten. Es ermöglicht schnelles, kontrolliertes und sauberes Schmelzen auf kleinem Raum, was es zu einem äußerst vielseitigen Werkzeug für moderne Gießereien macht.

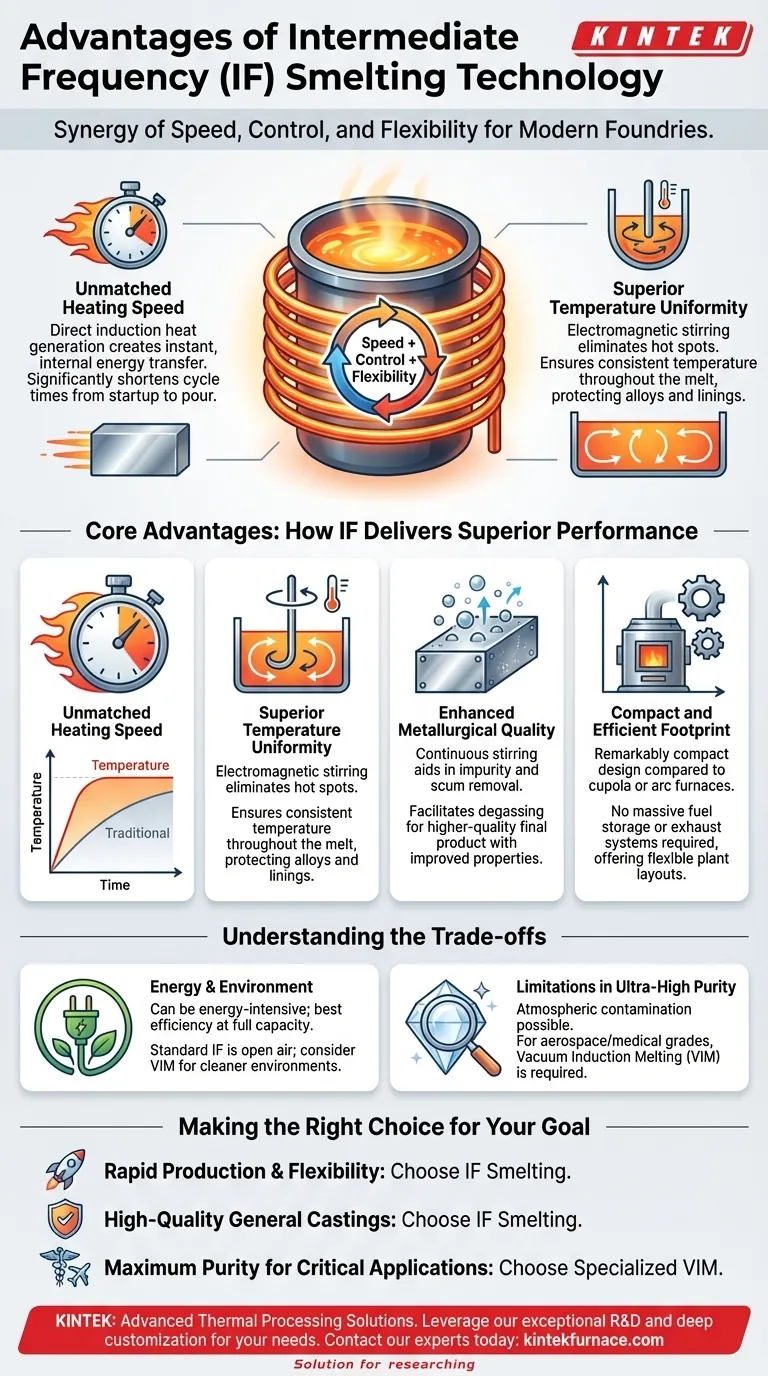

Wie die MF-Technologie überragende Leistung liefert

Um die Vorteile zu verstehen, ist es wichtig, das Grundprinzip zu erfassen. Das MF-Schmelzen nutzt elektromagnetische Induktion, um Wärme direkt im Metall selbst zu erzeugen, anstatt sich auf externe Brenner oder Heizelemente zu verlassen. Dieser grundlegende Unterschied treibt seine Hauptvorteile an.

Unübertroffene Heizgeschwindigkeit

Der Prozess erzeugt Wärme sofort und intern durch Wirbelströme. Diese direkte Energieübertragung ist weitaus effizienter und schneller als herkömmliche Methoden, die zuerst die Ofenwände erhitzen und diese Wärme dann durch Leitung und Strahlung auf die Metallcharge übertragen müssen.

Dieser schnelle Temperaturanstieg verkürzt die Zykluszeiten vom Start bis zum Gießen erheblich.

Überragende Temperaturgleichmäßigkeit

Das elektromagnetische Feld erzeugt eine natürliche Rührwirkung im geschmolzenen Metallbad. Diese konstante Bewegung sorgt dafür, dass die Temperatur im gesamten Schmelzbad bemerkenswert gleichmäßig bleibt, wodurch Hotspots vermieden werden, die Legierungen beschädigen und Ofenauskleidungen degradieren können.

Diese Gleichmäßigkeit ist entscheidend für die Erzielung konsistenter Materialeigenschaften.

Verbesserte metallurgische Qualität

Der Rühreffekt und die gleichmäßige Erwärmung tragen direkt zu saubererem Metall bei. Die sanfte, kontinuierliche Bewegung hilft nichtmetallischen Einschlüssen und Schlacke, an die Oberfläche zu steigen, wo sie leicht entfernt werden können.

Dieser Prozess erleichtert die Entgasung und reduziert Verunreinigungen, was zu einem Endprodukt höherer Qualität mit verbesserten mechanischen Eigenschaften führt.

Kompakter und effizienter Platzbedarf

Im Vergleich zu älteren Technologien wie Kupolöfen oder Lichtbogenöfen sind MF-Induktionsöfen bemerkenswert kompakt und leicht. Sie benötigen keine massiven Brennstofflager, Abgasrohre oder Elektrodenhandhabungssysteme.

Dies macht sie ideal für Anlagen mit begrenztem Platz und ermöglicht flexiblere Anlagenlayouts.

Die Kompromisse verstehen

Keine Technologie ist eine Universallösung. Obwohl das MF-Schmelzen sehr effektiv ist, ist es wichtig, seinen operativen Kontext und seine Einschränkungen zu erkennen, insbesondere im Vergleich zu spezialisierteren Varianten.

Energie- und Umweltaspekte

Obwohl schnell, kann der Prozess energieintensiv sein. Seine Effizienz ist am höchsten, wenn er nahe der vollen Kapazität betrieben wird.

Darüber hinaus bietet das standardmäßige atmosphärische MF-Schmelzen nicht von Natur aus die Umwelt- oder Arbeitsplatzverbesserungen eines geschlossenen Systems. Technologien wie das Vakuuminduktionsschmelzen bieten eine sauberere Betriebsumgebung und können eine höhere Energieeffizienz bieten.

Einschränkungen bei ultrahochreinen Metallen

Für die anspruchsvollsten Anwendungen, wie z.B. Luft- und Raumfahrt- oder medizinische Legierungen, ist das standardmäßige MF-Schmelzen möglicherweise nicht ausreichend. Der Prozess findet an der Luft statt, was eine potenzielle atmosphärische Kontamination ermöglicht.

In diesen Fällen ist das Vakuum-Induktionsschmelzen (VIM), eine spezialisierte Form des Induktionsschmelzens, erforderlich. Es führt das Schmelzen in einem Vakuum durch und bietet eine überlegene Kontrolle über den Gasgehalt und verhindert Oxidation, um die niedrigstmöglichen Verunreinigungsgrade zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schmelztechnologie hängt vollständig von Ihren spezifischen Produktionsanforderungen und Qualitätszielen ab.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und operativer Flexibilität liegt: Das MF-Schmelzen ist aufgrund seines schnellen Starts, kurzer Schmelzzyklen und kompakter Größe eine hervorragende Wahl.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Allzweckgussteilen liegt: Die inhärente Rührwirkung und gleichmäßige Erwärmung der MF-Technologie bieten eine ausgezeichnete Entfernung von Verunreinigungen für eine breite Palette von Eisen- und Nichteisenlegierungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für kritische Anwendungen liegt: Sie müssen auf spezialisierte Varianten wie das Vakuum-Induktionsschmelzen (VIM) zurückgreifen, um die notwendige metallurgische Kontrolle zu erreichen.

Letztendlich geht es bei der Wahl der richtigen Induktionstechnologie darum, das Werkzeug präzise auf Ihr metallurgisches Ziel abzustimmen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Heizgeschwindigkeit | Schnelle, direkte Energieübertragung verkürzt Zykluszeiten. |

| Temperaturgleichmäßigkeit | Elektromagnetisches Rühren eliminiert Hotspots. |

| Metallurgische Qualität | Verbessert die Entfernung von Verunreinigungen und die Entgasung. |

| Platzbedarf | Kompaktes und flexibles Design spart Platz. |

Bereit, die Effizienz und Produktqualität Ihrer Gießerei zu verbessern?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Wärmebehandlungslösungen anzubieten. Ob Ihr Ziel die schnelle Produktion von Allzweckgussteilen oder das Erreichen maximaler Reinheit für kritische Anwendungen ist, unsere Produktpalette – einschließlich spezialisierter Induktionsöfen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Anforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen für Ihre Mittelfrequenz-Schmelzanforderungen maßgeschneidert werden können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle