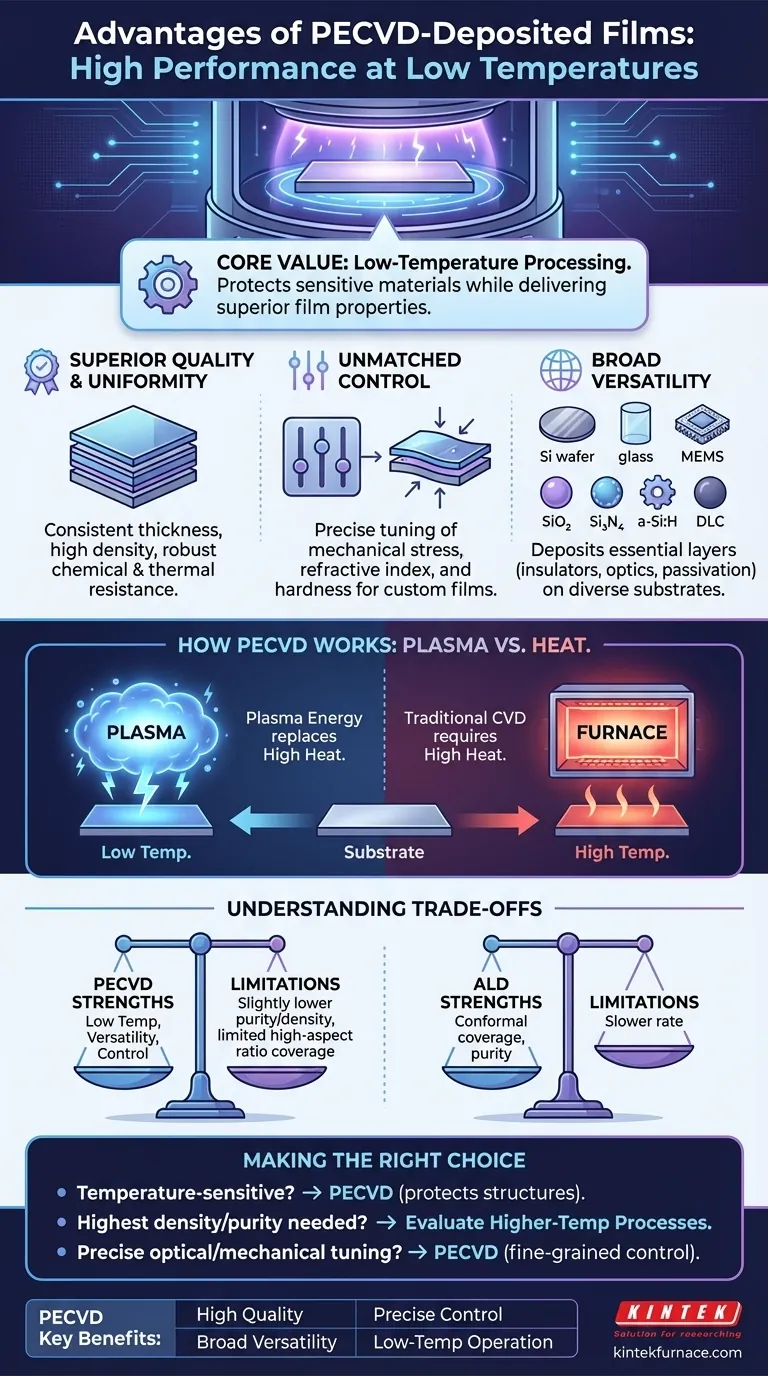

Aus technischer Sicht werden Schichten aus Plasma-Enhanced Chemical Vapor Deposition (PECVD) für ihre außergewöhnliche Gleichmäßigkeit, hohe Qualität und robuste Beständigkeit gegen chemische und thermische Belastungen geschätzt. Der Hauptvorteil des PECVD-Verfahrens ist die Fähigkeit, diese Hochleistungsschichten bei deutlich niedrigeren Temperaturen als bei der herkömmlichen CVD abzuscheiden, was eine präzise Kontrolle von Materialeigenschaften wie Spannung, Brechungsindex und Härte ermöglicht.

Der Kernwert von PECVD liegt nicht nur in der Qualität der abgeschiedenen Schichten, sondern auch in der Fähigkeit, dies bei niedrigen Temperaturen zu tun. Durch die Verwendung von Plasma zur Steuerung chemischer Reaktionen anstelle von hoher Hitze ermöglicht PECVD die Abscheidung kritischer Isolier-, optischer und Schutzschichten auf einer Vielzahl von Materialien, ohne thermische Schäden zu verursachen.

Die Kernvorteile von PECVD-Schichten

PECVD ist zu einer Eckpfeilertechnologie bei der Herstellung von Halbleiter-, Optik- und MEMS-Bauelementen geworden. Die Vorteile ergeben sich direkt aus der plasmaunterstützten Natur des Prozesses.

Überlegene Schichtqualität und Gleichmäßigkeit

PECVD-Schichten sind für ihre gleichbleibende Dicke und strukturelle Integrität über das gesamte Substrat hinweg bekannt. Sie sind stark vernetzt, was sie dicht und rissbeständig macht.

Diese robuste Struktur bietet auch eine ausgezeichnete Beständigkeit gegen chemische Angriffe und thermische Veränderungen und macht sie ideal für Schutzschichten.

Unübertroffene Kontrolle über Materialeigenschaften

Der Prozess ermöglicht eine Feinabstimmung kritischer Schichteigenschaften. Ingenieure können die mechanische Spannung der resultierenden Schicht präzise steuern, was entscheidend ist, um Delamination oder Rissbildung in komplexen Bauteilstrukturen zu verhindern.

Darüber hinaus können Eigenschaften wie der Brechungsindex und die Härte durch Änderung der Prozessparameter angepasst werden, was die Herstellung kundenspezifischer optischer Beschichtungen und haltbarer Hartmasken ermöglicht.

Breite Material- und Anwendungsvielfalt

PECVD ist nicht auf ein einziges Material beschränkt. Es wird zur Abscheidung einer breiten Palette wichtiger Schichten verwendet, darunter Siliziumdioxid (SiO2), Siliziumnitrid (Si3N4), amorphes Silizium (a-Si:H) und sogar diamantähnlicher Kohlenstoff (DLC).

Diese Vielseitigkeit macht es für unzählige Anwendungen unverzichtbar, von elektrischen Isolatoren und Passivierungsschichten in Mikrochips bis hin zu Antireflexionsbeschichtungen auf Linsen und Stützschichten in MEMS-Bauelementen.

Wie PECVD diese Ergebnisse erzielt

Die einzigartigen Vorteile von PECVD sind ein direktes Ergebnis der Verwendung von Plasma zur Energiebereitstellung für den Abscheidungsprozess. Das Verständnis dieses Mechanismus ist der Schlüssel zur effektiven Nutzung der Technologie.

Überwindung thermischer Einschränkungen

Bei der traditionellen chemischen Gasphasenabscheidung (CVD) sind sehr hohe Temperaturen erforderlich, um genügend Energie bereitzustellen, um Präkursorgase aufzuspalten und eine chemische Reaktion auf der Substratoberfläche einzuleiten.

PECVD ersetzt diese Abhängigkeit von hoher Hitze durch Energie aus einem Plasma. Das Plasma erzeugt stark reaktive Ionen und Radikale aus den Präkursorgasen bei einer viel niedrigeren Temperatur, wodurch die Abscheidung auf Substraten erfolgen kann, die einem Hochtemperaturprozess nicht standhalten würden.

Erhöhte Reaktivität und Abscheidungskontrolle

Die im Plasma erzeugten reaktiven Spezies erhöhen die Effizienz der Abscheidungsreaktionen. Dies ermöglicht eine bessere Kontrolle über die endgültige Zusammensetzung und Mikrostruktur der Schicht.

Durch die Beeinflussung der Plasmaumgebung können Ingenieure beeinflussen, wie die Schicht wächst, und wünschenswerte Eigenschaften wie konforme Stufenabdeckung über komplexen Topografien oder dichte, porenfreie Schichten erzielen.

Die Bedeutung von Prozessparametern

Die präzise Kontrolle, die PECVD bietet, ergibt sich aus der Fähigkeit, mehrere wichtige Prozess-"Hebel" einzustellen. Dazu gehören:

- Gasflüsse: Bestimmt die chemische Zusammensetzung der Schicht.

- Plasmapower: Beeinflusst die Reaktantendichte und die Ionenergie.

- Kammerdruck: Beeinflusst den mittleren freien Weg der Partikel und die Abscheidungsgleichmäßigkeit.

- Substrattemperatur: Modifiziert die Oberflächenmobilität und die Schichtspannung.

Durch sorgfältiges Management dieser Parameter kann eine spezifische, reproduzierbare Schicht mit den gewünschten Eigenschaften zuverlässig hergestellt werden.

Verständnis der Kompromisse

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung seiner Einschränkungen.

Schichtreinheit und -dichte

Die niedrigere Abscheidungstemperatur und die Plasmaumgebung können manchmal zur Einlagerung anderer Elemente, wie Wasserstoff, in die Schicht führen.

Darüber hinaus können PECVD-Schichten manchmal weniger dicht sein und eine etwas geringere Durchschlagsfestigkeit aufweisen als Schichten, die bei sehr hohen Temperaturen mit Methoden wie Low-Pressure CVD (LPCVD) abgeschieden werden.

Grenzen der konformen Abdeckung

Obwohl PECVD für viele Anwendungen eine gute konforme Abdeckung bietet, ist diese möglicherweise nicht ausreichend für die anspruchsvollsten Strukturen mit hohem Seitenverhältnis, die in modernen Halbleitern zu finden sind.

In diesen extremen Fällen bietet Atomic Layer Deposition (ALD) oft überlegenere, wirklich konforme Beschichtungen, wenn auch typischerweise mit einer langsameren Abscheiderate.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Randbedingungen und Leistungszielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf temperaturempfindlichen Materialien liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs, der die zugrunde liegenden Bauteilstrukturen schont, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Schichtdichte und Reinheit zu erreichen: Möglicherweise müssen Sie Prozesse bei höheren Temperaturen bewerten und die Vorteile gegen Ihre thermischen Budgetbeschränkungen abwägen.

- Wenn Ihr Hauptaugenmerk auf der präzisen Abstimmung optischer oder mechanischer Eigenschaften liegt: Die Feinabstimmung, die die PECVD-Prozessparameter bieten, macht es zu einem idealen Kandidaten für die Herstellung kundenspezifischer Schichten.

Letztendlich ist PECVD ein leistungsstarkes und vielseitiges Werkzeug, wenn seine einzigartigen Fähigkeiten korrekt auf das technische Ziel abgestimmt sind.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überlegene Schichtqualität | Hohe Gleichmäßigkeit, Dichte und Beständigkeit gegen chemische/thermische Belastung |

| Unübertroffene Kontrolle | Präzise Abstimmung von Spannung, Brechungsindex und Härte |

| Breite Vielseitigkeit | Abscheidung von Materialien wie SiO2, Si3N4 für verschiedene Anwendungen |

| Niedrigtemperaturbetrieb | Ermöglicht den Einsatz auf temperaturempfindlichen Substraten ohne Beschädigung |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir verschiedenen Laboren Hochleistungs-Ofensysteme, einschließlich CVD/PECVD-Systeme, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung mit Ihren experimentellen Anforderungen und steigert so die Effizienz und Innovation. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement