Kurz gesagt, Drehrohöfen verarbeiten eine unglaublich vielfältige Palette von Materialien, von rohen Industriemineralien wie Kalkstein und Bauxit bis hin zu hochspezialisierten Chemikalien und Abfallprodukten. Die häufigsten Anwendungen umfassen thermische Behandlungen für Materialien wie Zementklinker, Aluminiumoxid, Branntkalk, Lithiumbatteriechemikalien, Katalysatoren und verschiedene Erze. Diese Vielseitigkeit macht sie zu einer Eckpfeilertechnologie in vielen Bereichen der Schwerindustrie.

Der Wert eines Drehrohrofens liegt nicht nur in der Erhitzung eines Materials, sondern in seiner Fähigkeit, dieses Material kontinuierlich zu wälzen, zu mischen und durch eine kontrollierte thermische Umgebung zu bewegen. Diese einzigartige Kombination ermöglicht die Verarbeitung von allem, von feinen Pulvern bis hin zu nassen Schlämmen, und die Durchführung einer breiten Palette chemischer und physikalischer Umwandlungen.

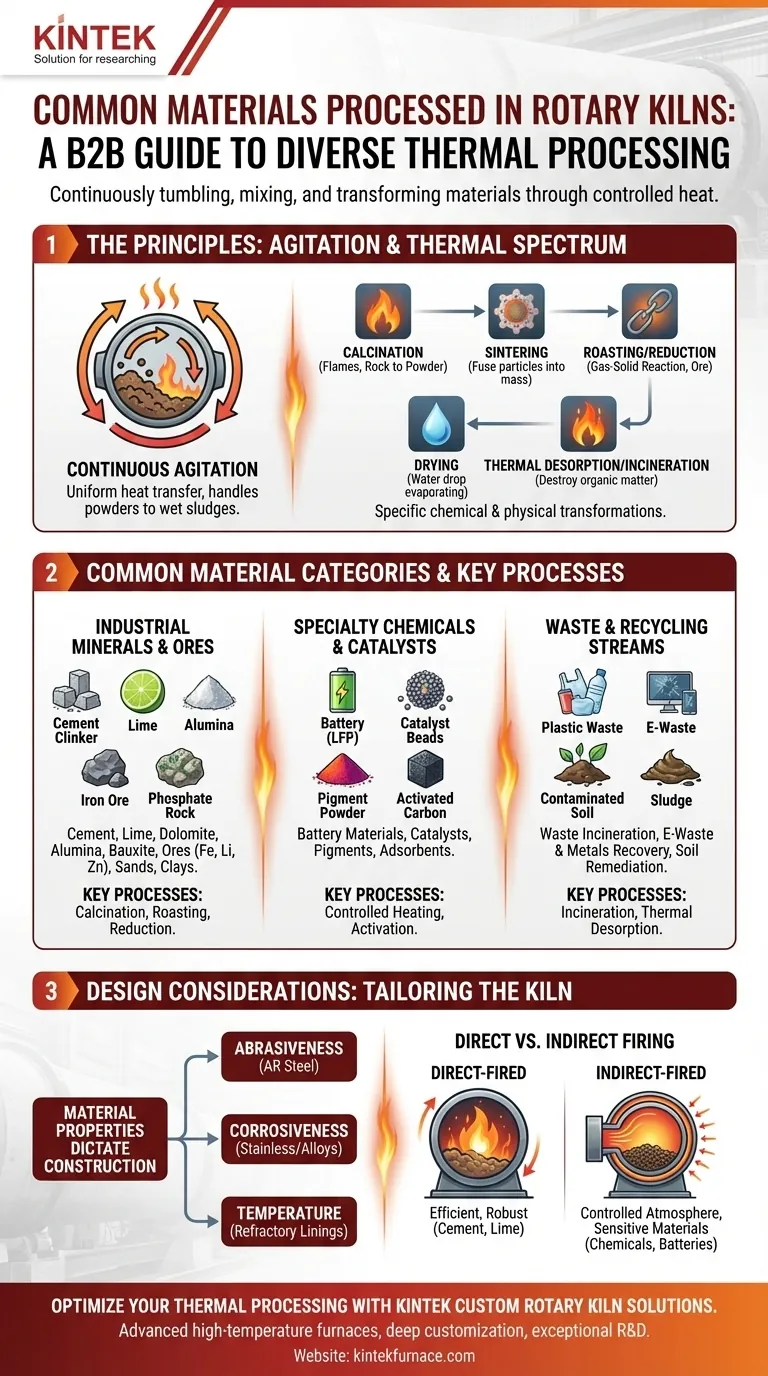

Die Prinzipien hinter der Materialauswahl

Ein Drehrohrofen ist im Grunde ein Werkzeug zur Herbeiführung von Veränderungen durch Hitze. Das Verständnis der Kernprozesse, die ein Ofen durchführen kann, ist der Schlüssel zum Verständnis, warum bestimmte Materialien verwendet werden.

Die Kraft der kontinuierlichen Bewegung

Das bestimmende Merkmal eines Drehrohrofens ist seine langsame Rotation. Dieses ständige Wälzen gewährleistet eine gleichmäßige Wärmeübertragung, indem es kontinuierlich neue Oberflächen des Materials der Wärmequelle aussetzt.

Diese Bewegung ist auch entscheidend für die Handhabung einer Vielzahl von Materialformen, die in einem statischen Ofen nicht verarbeitet werden könnten, darunter Pulver, Granulate, Grünkörper, Suspensionen und sogar nasse Schlämme.

Ein Spektrum thermischer Prozesse

Drehrohöfe sind nicht nur Öfen; sie sind dynamische Reaktoren, die spezifische chemische und physikalische Veränderungen ermöglichen.

- Kalzinierung: Erhitzen eines Feststoffs auf eine hohe Temperatur, um eine thermische Zersetzung, Phasenübergänge oder die Entfernung eines flüchtigen Anteils zu bewirken. Dies ist der Kernprozess bei der Herstellung von Zementklinker aus Kalkstein und Branntkalk aus Kalkstein.

- Sintern/Aushärten: Erhitzen feiner Partikel, bis sie beginnen, ohne vollständig zu schmelzen, zu einer festen, porösen Masse zu verschmelzen. Dies wird zur Herstellung von leichtem Zuschlagstoff und Dachschindeln verwendet.

- Rösten/Reduktion: Ein metallurgischer Prozess, der Gas-Feststoff-Reaktionen bei hohen Temperaturen beinhaltet. Dies wird zur Verarbeitung von Eisenerz, Chromerz und zur Rückgewinnung von Edelmetallen eingesetzt.

- Trocknung: Die einfache Entfernung von Wasser oder anderen Flüssigkeiten aus einem Feststoff. Öfen werden häufig zum Trocknen von Materialien wie Kaolinton und verschiedenen Industrieschlämmen verwendet.

- Thermische Desorption/Verbrennung: Verwendung von Hitze, um entweder Schadstoffe aus einem Feststoff zu verdampfen (wie bei der Bodensanierung) oder um organische Materie vollständig zu zerstören (Abfallverbrennung und Verarbeitung von Kunststoffabfällen).

Eine Aufschlüsselung gängiger Materialkategorien

Die lange Liste der in Drehrohöfen verarbeiteten Materialien lässt sich je nach Industrie und Ziel des thermischen Prozesses in einige logische Kategorien einteilen.

Industrielle Mineralien und Erze

Dies ist die größte und traditionellste Kategorie. Das Ziel ist in der Regel die Gewinnung einer wertvollen Komponente oder die Herstellung eines primären industriellen Rohstoffs.

- Zement, Kalk und Dolomit: Zur Herstellung von Zementklinker, Branntkalk und leicht gebranntem Dolomit wird die Kalzinierung eingesetzt.

- Aluminiumoxid und Bauxit: Die Kalzinierung von Aluminiumhydroxid ergibt Aluminiumoxid, den primären Ausgangsstoff für die Aluminiumproduktion.

- Erze: Öfen werden zum Rösten oder Reduzieren von Phosphaterz, Lithiumerz, Eisenerz und Zinkoxid verwendet, um sie für die Weiterverarbeitung vorzubereiten.

- Sande und Tone: Zur Herstellung von Proppants für die hydraulische Fracktur, expandiertem Ton-Zuschlagstoff und zur Verarbeitung von Materialien wie Diatomeenerde und Quarzsand.

Spezialchemikalien und Katalysatoren

Hier liegt der Schwerpunkt auf der Herstellung von Materialien mit spezifischen, hochwertigen chemischen oder physikalischen Eigenschaften unter streng kontrollierten Bedingungen.

- Batteriematerialien: Öfen sind unerlässlich für die Herstellung von Lithiumeisenphosphat (LFP) und anderen Kathoden-/Anodenmaterialien sowie für das Recycling von verbrauchten Batterien.

- Katalysatoren: Wird zur Aktivierung von Katalysatoren oder zur Regenerierung verbrauchter Katalysatoren durch Abbrennen von Koks und Verunreinigungen verwendet.

- Pigmente und Adsorbentien: Öfen werden zur Herstellung von Titandioxid (einem weißen Pigment) und Aktivkohle durch kontrollierte Erhitzung verwendet.

Abfall- und Recyclingströme

Drehrohöfe sind robuste Werkzeuge für die Behandlung schwieriger Abfallströme, sei es durch Zerstörung oder Ressourcengewinnung.

- Abfallverbrennung: Die hohen Temperaturen und langen Verweilzeiten sind ideal für die vollständige Verbrennung von gefährlichen und nicht gefährlichen Abfällen, einschließlich Kunststoffabfällen und Kalkschlämmen.

- E-Schrott- und Metallrückgewinnung: Öfen können verwendet werden, um Kunststoffe und andere minderwertige Materialien abzubrennen, um Edelmetalle aus Elektroschrott zu konzentrieren und zurückzugewinnen.

- Bodensanierung: Die thermische Desorption erwärmt kontaminierten Boden, um flüchtige organische Verbindungen (VOCs) zur Erfassung und Behandlung auszutreiben.

Verständnis der Kompromisse und des Designs

Obwohl unglaublich vielseitig, ist ein Drehrohrofen keine Einheitslösung. Die Materialwahl hat tiefgreifende Auswirkungen auf die Konstruktion und den Betrieb des Ofens.

Materialeigenschaften bestimmen die Ofenkonstruktion

Die physikalische und chemische Beschaffenheit des Prozessmaterials bestimmt das Baumaterial des Ofens selbst.

- Abrasivität: Hochabrasive Materialien wie Bauxit oder Proppants erfordern, dass der Ofenmantel aus abrasionsbeständigem (AR) Stahl gefertigt oder damit ausgekleidet wird, um schnellen Verschleiß zu verhindern.

- Korrosivität: Die Verarbeitung von Materialien, die korrosive Gase (wie Schwefel oder Chloride) freisetzen, erfordert die Verwendung von Edelstahl oder anderen Speziallegierungen.

- Temperatur: Standardmäßiger Kohlenstoffstahl ist für Anwendungen bei niedrigeren Temperaturen ausreichend, aber Hochtemperaturprozesse erfordern exotischere Legierungen und fortschrittliche feuerfeste Auskleidungen.

Direkte vs. Indirekte Beheizung

Die Empfindlichkeit des Materials gegenüber der Heizumgebung ist ein entscheidender Faktor.

- Direkt befeuerte Öfen: Die Verbrennungsgase des Brenners vermischen sich direkt mit dem Prozessmaterial. Dies ist effizient und üblich für robuste Materialien wie Zement und Kalk.

- Indirekt befeuerte Öfen: Der Ofenmantel wird von außen beheizt und die Wärme strahlt nach innen. Dies schützt empfindliche Materialien wie Spezialchemikalien, Katalysatoren und Batteriematerialien vor Kontamination und ermöglicht die Verarbeitung in einer kontrollierten Atmosphäre.

Die richtige Wahl für Ihr Ziel treffen

Die Eignung eines Drehrohrofens wird vollständig durch die gewünschte Umwandlung Ihres Zielmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Rohmineralien liegt: Ihr Prozess wird wahrscheinlich eine direkt befeuerte Kalzinierung oder ein Rösten umfassen, um eine Massenware wie Zement oder Aluminiumoxid herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Chemikalien liegt: Sie benötigen die präzise atmosphärische und Temperaturkontrolle eines indirekt befeuerten Ofens, um die Produktreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abfallbehandlung oder Ressourcengewinnung liegt: Ihre Hauptsorge wird eine robuste Ofenkonstruktion für Hochtemperaturverbrennung oder thermische Desorption sein, um potenziell variable und anspruchsvolle Einsatzstoffe zu handhaben.

Letztendlich ist das Verständnis des grundlegenden thermischen Prozesses, den Sie durchführen müssen, der erste Schritt zur Entscheidung, ob ein Drehrohrofen die richtige Technologie für Ihr Material ist.

Zusammenfassungstabelle:

| Materialkategorie | Gängige Beispiele | Schlüsselprozesse |

|---|---|---|

| Industrielle Mineralien & Erze | Kalkstein, Bauxit, Eisenerz | Kalzinierung, Rösten, Reduktion |

| Spezialchemikalien & Katalysatoren | LFP-Batteriematerialien, Titandioxid | Kontrollierte Erhitzung, Aktivierung |

| Abfall- & Recyclingströme | Kunststoffabfälle, Elektroschrott, kontaminierter Boden | Verbrennung, Thermische Desorption |

Bereit, Ihre thermische Verarbeitung mit einer maßgeschneiderten Drehrohrofenlösung zu optimieren? Durch die Nutzung herausragender F&E und der hausinternen Fertigung bietet KINTEK vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Unabhängig davon, ob Sie Industriemineralien, Spezialchemikalien oder Abfallströme verarbeiten, können wir ein System entwerfen, das auf Ihre Bedürfnisse zugeschnitten ist. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz