Im Kern sind Drehrohröfen die industriellen Arbeitspferde für die Hochtemperatur-Materialverarbeitung. Ihre häufigsten Anwendungen finden sich bei der Zementherstellung, der Kalksinterung und verschiedenen metallurgischen Prozessen zur Gewinnung von Metallen aus Erzen. Dies erreichen sie durch die Schaffung einer kontrollierten Hochtemperaturumgebung, um spezifische chemische Reaktionen oder physikalische Veränderungen in einer Vielzahl von Rohmaterialien auszulösen.

Ein Drehrohrofen ist nicht einfach ein großer Ofen; er ist ein vielseitiger thermischer Reaktor. Sein Wert liegt in seiner Fähigkeit, kontinuierlich riesige Materialmengen bei extremen Temperaturen zu verarbeiten, was ihn zu einem unverzichtbaren Werkzeug für Industrien macht, die Schüttgüter im großen Maßstab chemisch oder physikalisch umwandeln müssen.

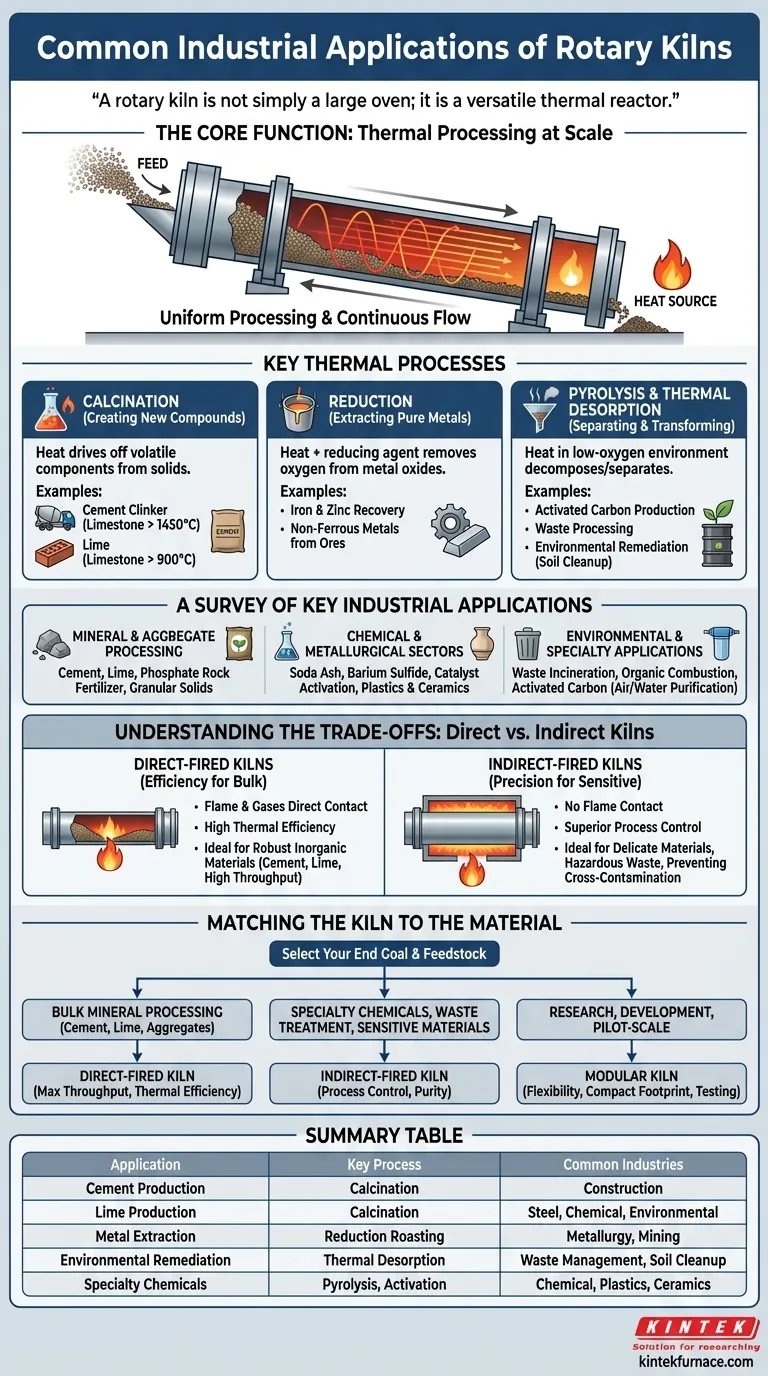

Die Kernfunktion: Thermische Verarbeitung im großen Maßstab

Ein Drehrohrofen ist ein großer, rotierender und leicht geneigter Zylinder. Das Material wird vom höheren Ende zugeführt, und während sich der Ofen dreht, fällt und mischt sich das Material abwärts in Richtung der Wärmequelle am unteren Ende, wodurch eine gleichmäßige Verarbeitung gewährleistet wird. Dieses grundlegende Design ermöglicht mehrere Schlüsselprozesse der thermischen Behandlung.

Kalzinierung: Erzeugung neuer Verbindungen

Die Kalzinierung ist ein Prozess, bei dem Hitze verwendet wird, um eine flüchtige Komponente aus einem Feststoff auszutreiben und eine neue Substanz zu erzeugen. Dies ist die häufigste Verwendung für Drehrohröfen.

Die Herstellung von Zementklinker ist das Paradebeispiel. Kalkstein (Kalziumkarbonat) und andere Mineralien werden auf über 1450 °C erhitzt, wodurch Kohlendioxid ausgetrieben und eine chemische Reaktion ausgelöst wird, die die Klinkerknollen bildet, welche dann zu Zement gemahlen werden.

In ähnlicher Weise wird Kalk (Kalziumoxid) hergestellt, indem Kalkstein auf eine niedrigere Temperatur (etwa 900 °C) erhitzt wird, um CO2 auszutreiben.

Reduktion: Gewinnung reiner Metalle

In der Metallurgie werden Drehrohröfen für das Reduktionsrösten eingesetzt. Bei diesem Verfahren werden Hitze und ein Reduktionsmittel verwendet, um Sauerstoff aus Metalloxiden zu entfernen und das reine Metall freizusetzen.

Dies ist ein entscheidender Schritt bei der Rückgewinnung von Metallen wie Eisen, Zink und anderen Nichteisenmetallen aus ihren jeweiligen Erzen.

Pyrolyse und thermische Desorption: Trennung und Umwandlung

Diese Prozesse nutzen Hitze in einer sauerstoffarmen oder sauerstofffreien Umgebung. Die Pyrolyse zersetzt organische Materialien thermisch, eine Methode, die zur Herstellung von Aktivkohle oder zur Verarbeitung bestimmter Arten von Abfällen eingesetzt wird.

Die thermische Desorption wird eingesetzt, um flüchtige Verunreinigungen aus einem festen Träger auszutreiben, beispielsweise um Quecksilber aus Böden oder Kohlenwasserstoffe aus Industrieabfällen zu entfernen. Dies macht sie zu einer Schlüsseltechnologie bei der Umweltsanierung.

Eine Übersicht der wichtigsten industriellen Anwendungen

Über die „drei großen“ Bereiche Zement, Kalk und Metalle hinaus erstreckt sich die Vielseitigkeit des Drehrohrhafens auf zahlreiche spezialisierte Sektoren.

Mineral- und Zuschlagstoffverarbeitung

Dies ist das größte Anwendungsgebiet des Ofens. Es umfasst die bereits erwähnte Zement- und Kalkherstellung. Es umfasst auch die Veredelung von Phosphatgestein zu Phosphatdüngemitteln und die Verarbeitung verschiedener anderer kleiner, körniger Feststoffe und Abfallsteine zu nutzbaren Produkten.

Chemische und metallurgische Sektoren

Drehrohröfen werden zur Herstellung von Massenchemikalien wie Soda und Bariumsulfid verwendet. Sie sind auch für die Aktivierung von Katalysatoren, die in der chemischen Fertigung verwendet werden, sowie für die Verarbeitung verschiedener Materialien in der Kunststoff- und Keramikindustrie unerlässlich.

Umwelt- und Spezialanwendungen

Der Umweltsektor ist auf Öfen zur Abfallverbrennung, zur Verbrennung organischer Stoffe und zur Sanierung kontaminierter Böden angewiesen. Eine wachsende Anwendung ist die Herstellung und Reaktivierung von Aktivkohle, die für Luft- und Wasserreinigungssysteme weltweit von entscheidender Bedeutung ist.

Verständnis der Kompromisse: Direkte vs. indirekte Öfen

Die Wahl des Ofendesigns wird durch das zu verarbeitende Material und das gewünschte Ergebnis bestimmt. Die primäre Unterscheidung liegt darin, wie das Material erhitzt wird.

Direkt befeuerte Öfen: Effizienz für Schüttgüter

Bei einem direkt befeuerten Ofen stehen die Flamme und die Verbrennungsgase in direktem Kontakt mit dem Prozessmaterial. Dies ist die thermisch effizienteste Bauweise.

Dieser Ansatz ist ideal für robuste, anorganische Materialien wie Zement und Kalk, bei denen ein hoher Durchsatz von größter Bedeutung ist und der direkte Kontakt mit Verbrennungsprodukten keine Rolle spielt.

Indirekt befeuerte Öfen: Präzision für empfindliche Materialien

Bei einem indirekt befeuerten Ofen ist der rotierende Zylinder in einem externen Ofen eingeschlossen oder wird durch interne Rohre beheizt. Das Material kommt niemals mit der Flamme oder den Verbrennungsgasen in Kontakt.

Dieses Design ist unerlässlich bei der Verarbeitung empfindlicher Materialien, der Behandlung gefährlicher Abfälle oder wenn eine Kreuzkontamination das Endprodukt ruinieren würde. Es bietet eine überlegene Prozesskontrolle auf Kosten einer geringeren thermischen Effizienz.

Den Ofen auf das Material abstimmen

Die Auswahl der richtigen thermischen Prozesstechnologie hängt vollständig von Ihrem Endziel und Ihrem Ausgangsmaterial ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttgut (Zement, Kalk, Zuschlagstoffe) liegt: Sie benötigen maximalen Durchsatz und thermische Effizienz, weshalb ein direkt befeuerter Ofen die Standardwahl ist.

- Wenn Ihr Hauptaugenmerk auf Spezialchemikalien, Abfallbehandlung oder empfindlichen Materialien liegt: Sie müssen Prozesskontrolle und Reinheit priorisieren, weshalb ein indirekt befeuerter Ofen die notwendige Lösung ist.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Pilotproduktion liegt: Ein kleinerer, modularer Ofen bietet die Flexibilität und den kompakten Platzbedarf, die erforderlich sind, um Prozesse vor der Skalierung zu testen.

Die einfache Konstruktion, die robuste Bauweise und die betriebliche Flexibilität des Drehrohrhafens haben ihm seinen Platz als grundlegende Technologie in der modernen Industrie gesichert.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Übliche Industrien |

|---|---|---|

| Zementherstellung | Kalzinierung | Bauwesen, Baustoffe |

| Kalkherstellung | Kalzinierung | Stahl, Chemie, Umwelt |

| Metallgewinnung | Reduktionsrösten | Metallurgie, Bergbau |

| Umweltsanierung | Thermische Desorption | Abfallwirtschaft, Bodensanierung |

| Spezialchemikalien | Pyrolyse, Aktivierung | Chemie, Kunststoffe, Keramik |

Schöpfen Sie das volle Potenzial Ihrer Industrieprozesse mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung beliefern wir diverse Labore mit Drehrohröfen und anderen Systemen wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung