Im Kern wird ein Drehrohrofen für die thermische Hochvolumenverarbeitung von Schüttgütern und Kleinteilen eingesetzt. Die häufigsten durchgeführten Prozesse sind Kalzinierung, Oxidation und Schmelzen, wobei die kontinuierliche Rotation des Ofens sicherstellt, dass jedes Partikel eine gleichmäßige Wärmeeinwirkung erfährt, was zu einem hochkonsistenten Endprodukt führt.

Der entscheidende Vorteil eines Drehrohrofens ist nicht nur die Wärme, die er liefert, sondern auch die mechanische Mischung, die er durchführt. Dies macht ihn zur idealen Wahl für Prozesse, die eine absolute Temperaturgleichmäßigkeit über ein großes Volumen granulierter Materialien oder kleiner, individueller Komponenten erfordern.

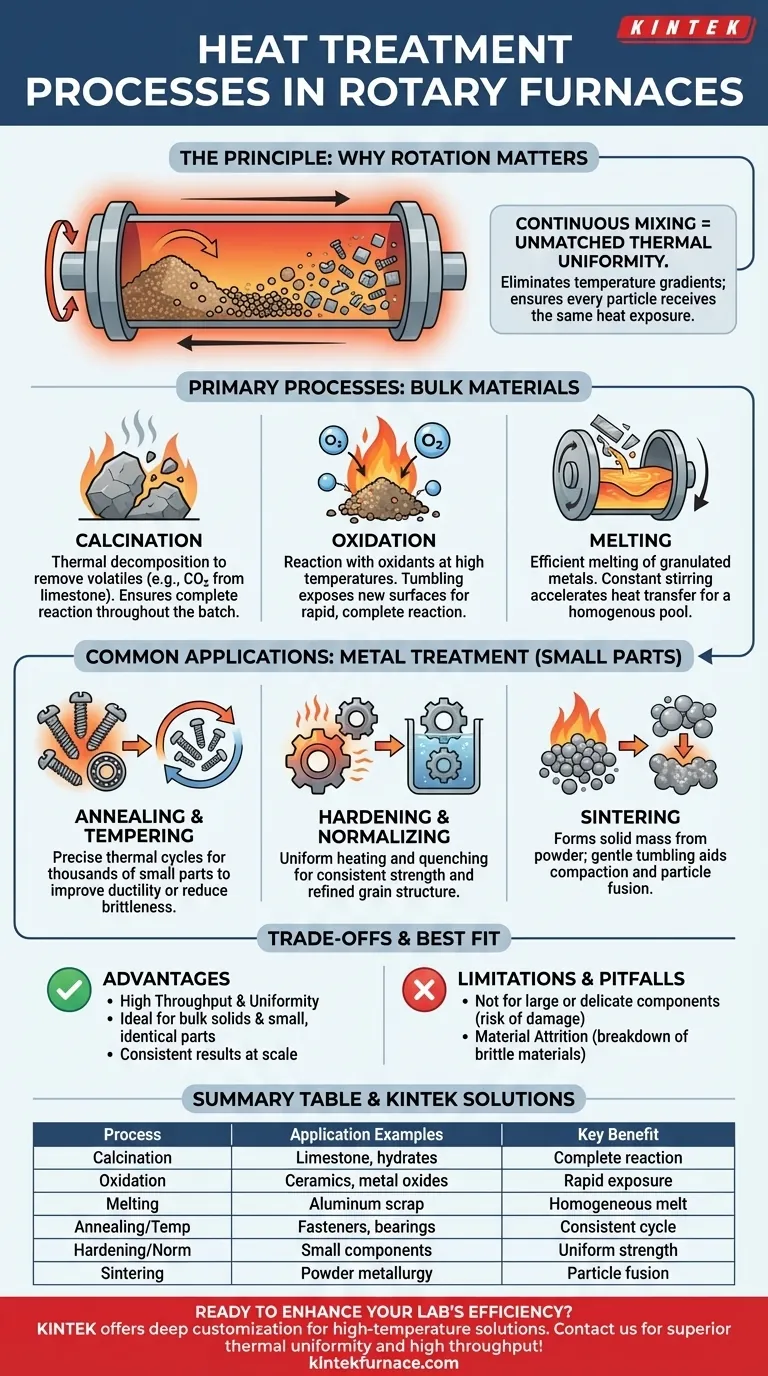

Das Funktionsprinzip: Warum Rotation wichtig ist

Die Funktion jedes Ofens ist es, Wärme zuzuführen. Die Methode der Anwendung definiert jedoch ihren Zweck. Ein Drehrohrofen, auch als Drehkiln oder Retortenofen bekannt, ist um ein zentrales Prinzip herum konstruiert: kontinuierliches Rühren.

Die Kraft des kontinuierlichen Mischens

Die Ofenkammer ist ein Rohr, das sich langsam um seine horizontale Achse dreht. Während es sich dreht, wird das Material im Inneren – sei es ein feines Pulver, Granulat oder eine Charge kleiner Teile – ständig gewälzt und gemischt.

Diese Taumelbewegung ist entscheidend. Sie stellt sicher, dass kein einziger Teil der Materialcharge über- oder unterhitzt wird, wodurch Temperaturgradienten eliminiert werden, die statische Öfen plagen können. Jedes Partikel wird kontinuierlich vom kühleren Zentrum der Masse zu den heißen Innenwänden des Ofens zirkuliert.

Unübertroffene thermische Gleichmäßigkeit

Das Ergebnis dieses Mischens ist eine außergewöhnliche thermische Gleichmäßigkeit. Dies ist unerlässlich für chemische Reaktionen und Phasenänderungen, die sehr temperaturempfindlich sind. Prozesse wie die Kalzinierung hängen davon ab, dass jedes Partikel eine bestimmte Zersetzungstemperatur erreicht, um eine vollständige Umwandlung zu erzielen.

Primäre Wärmebehandlungsprozesse

Drehrohröfen zeichnen sich durch die Umwandlung der grundlegenden Eigenschaften von Schüttgütern aus. Ihr Design ist perfekt geeignet für Prozesse, bei denen das gesamte Materialvolumen eine chemische oder physikalische Veränderung durchlaufen muss.

Kalzinierung

Kalzinierung ist ein Prozess der thermischen Zersetzung, der oft verwendet wird, um eine flüchtige Komponente aus einem Feststoff zu entfernen. Die gleichmäßige Erwärmung des Drehrohrofens stellt sicher, dass die Zersetzungsreaktion in der gesamten Charge vollständig abläuft. Gängige Beispiele sind das Austreiben von Kohlendioxid aus Kalkstein zur Herstellung von Kalk oder das Entfernen von kristallisiertem Wasser aus Hydraten.

Oxidation

Oxidation ist eine chemische Reaktion, die den Oxidationszustand eines Materials erhöht, typischerweise durch Reaktion mit Luft oder einem anderen gasförmigen Oxidationsmittel bei hohen Temperaturen. In einem Drehrohrofen legt die Taumelbewegung ständig neue Oberflächen der Ofenatmosphäre frei, was eine schnelle und vollständige Reaktion erleichtert. Dies ist in Industrien wie der Keramik und der Produktion von Metalloxiden von entscheidender Bedeutung.

Schmelzen

Zum Schmelzen großer Materialmengen, insbesondere von granulierten Metallen wie Aluminiumschrott, ist der Drehrohrofen hocheffizient. Das ständige Rühren beschleunigt die Wärmeübertragung in das Schüttgut, was zu schnelleren Schmelzzeiten und einem homogenen Flüssigmetallbad führt.

Gängige Anwendungen in der Metallbehandlung

Obwohl Drehrohröfen oft mit der chemischen Massenverarbeitung in Verbindung gebracht werden, sind sie auch ein fester Bestandteil der Metallurgie zur Behandlung großer Mengen kleiner, einzelner Teile, bei denen eine Einzelbearbeitung unpraktisch wäre.

Glühen und Anlassen

Glühen (Erweichen eines Metalls zur Verbesserung der Duktilität) und Anlassen (Verringerung der Sprödigkeit nach dem Härten) erfordern eine präzise Temperaturkontrolle. Ein Drehrohrofen kann Tausende kleiner Teile wie Befestigungselemente, Lager oder Stanzteile in einer einzigen Charge verarbeiten und sicherstellen, dass jedes Teil den genau gleichen thermischen Zyklus erhält.

Härten und Normalisieren

Ähnlich können Prozesse wie Härten (Erhitzen und Abschrecken zur Erhöhung der Festigkeit) und Normalisieren (Verfeinern der Kornstruktur) auf große Chargen kleiner Komponenten angewendet werden. Das Taumeln gewährleistet eine gleichmäßige Exposition gegenüber der Wärme und, in einigen Konfigurationen, dem anschließenden Abschreckmedium.

Sintern

Sintern ist der Prozess der Bildung einer festen Materialmasse durch Anwendung von Wärme und Druck, ohne sie bis zum Verflüssigungspunkt zu schmelzen. Drehrohröfen werden in der Pulvermetallurgie zum Sintern von Metallpulvern verwendet, wobei das sanfte Taumeln und die gleichmäßige Wärme dazu beitragen, die Partikel zu verdichten und miteinander zu verschmelzen.

Die Kompromisse verstehen

Keine einzige Technologie ist eine Universallösung. Die Stärken eines Drehrohrofens in einer Anwendung werden zu seinen Grenzen in einer anderen.

Vorteil: Hoher Durchsatz und Gleichmäßigkeit

Der Hauptvorteil ist die Fähigkeit, große Mengen an Schüttgütern oder Kleinteilen mit außergewöhnlicher Konsistenz zu verarbeiten. Für Pulver, Granulat oder pelletierte Rohstoffe bietet kein anderer Ofentyp dieses Maß an thermischer Gleichmäßigkeit im großen Maßstab.

Einschränkung: Nicht für große oder empfindliche Komponenten

Die Taumelbewegung, die einen Drehrohrofen für Schüttgüter so effektiv macht, macht ihn völlig ungeeignet für große, einzelne Komponenten oder empfindliche Teile, die durch die mechanische Agitation beschädigt werden könnten. Ein komplexes Zahnrad oder ein einzelnes großes Werkzeug würde in einer statischen Kammer oder einem Horizontalofen bearbeitet.

Nachteil: Materialabrieb

Das ständige Taumeln kann dazu führen, dass spröde Materialien zerfallen, feiner Staub entsteht und sich möglicherweise die Partikelgrößenverteilung des Endprodukts ändert. Dieser „Abrieb“ muss bei der Verarbeitung von zerbrechlichem Granulat oder kristallinen Materialien berücksichtigt werden.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von der Form Ihres Materials und Ihrem Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Schüttgütern liegt: Für Prozesse wie Kalzinierung, Oxidation oder das Rösten von Pulvern und Granulaten ist der Drehrohrofen der unbestrittene Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Behandlung großer Mengen von Teilen liegt: Zum Glühen, Anlassen oder Härten Tausender kleiner, identischer Teile wie Schrauben oder Lager bietet der Drehrohrofen unübertroffene Effizienz und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer, einzelner oder empfindlicher Teile liegt: Sie müssen einen stationären Ofen, wie einen Kammer- oder Kastenofen, verwenden, um mechanische Beschädigungen zu vermeiden und eine präzise Kontrolle über ein einzelnes Werkstück zu gewährleisten.

Letztendlich ist die Wahl eines Drehrohrofens eine Entscheidung, die Verarbeitungsmenge und thermische Gleichmäßigkeit für Materialien zu priorisieren, die einer kontinuierlichen mechanischen Mischung standhalten.

Zusammenfassungstabelle:

| Prozesstyp | Wichtige Anwendungen | Vorteile |

|---|---|---|

| Kalzinierung | Zersetzung von Kalkstein, Hydraten | Gleichmäßige Erwärmung für vollständige Reaktion |

| Oxidation | Keramik, Metalloxidproduktion | Schneller Kontakt mit Oxidationsmitteln |

| Schmelzen | Aluminiumschrott, granulierte Metalle | Schnellerer Wärmetransfer, homogenes Schmelzen |

| Glühen/Anlassen | Befestigungselemente, Lager, Stanzteile | Konsistenter thermischer Zyklus für Duktilität |

| Härten/Normalisieren | Kleine Komponenten | Gleichmäßige Festigkeit und Kornfeinung |

| Sintern | Pulvermetallurgie | Partikelverschmelzung ohne Verflüssigung |

Bereit, die Effizienz Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Drehrohröfen und andere Systeme wie Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Verarbeitung von Schüttgütern oder Kleinteilen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen überlegene thermische Gleichmäßigkeit und hohen Durchsatz in Ihren Betrieb bringen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen