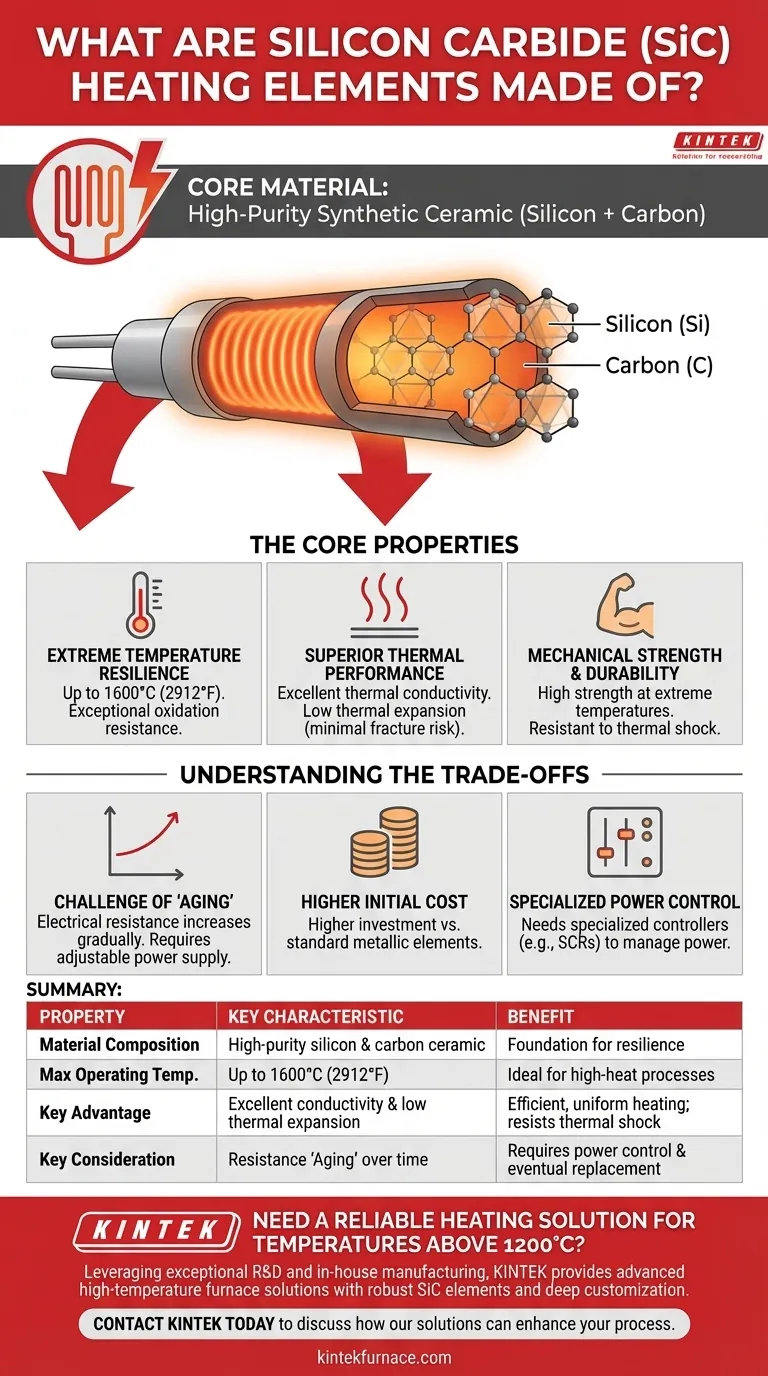

Im Kern werden Siliziumkarbid (SiC)-Heizelemente aus einem synthetischen Keramikmaterial hoher Reinheit hergestellt, das aus Silizium und Kohlenstoff besteht. Dieses Material, bekannt als Siliziumkarbid, wird gezielt wegen seiner einzigartigen Fähigkeit ausgewählt, in extrem heißen industriellen und Laborumgebungen zuverlässig und effizient zu funktionieren.

Obwohl die einfache Antwort „Siliziumkarbid“ lautet, liegt der wahre Grund für seine Verwendung in der einzigartigen Kombination aus extremer Temperaturbeständigkeit, thermischer Effizienz und mechanischer Festigkeit des Materials, die es von herkömmlichen metallischen Heizelementen unterscheidet.

Die Kerneigenschaften von Siliziumkarbid

Um zu verstehen, warum SiC das Material der Wahl für anspruchsvolle Heizungsanwendungen ist, müssen Sie zunächst seine grundlegenden Eigenschaften kennenlernen. Diese Eigenschaften wirken zusammen, um eine Leistung zu erbringen, bei der andere Materialien versagen würden.

Extreme Temperaturbeständigkeit

Siliziumkarbid kann bei Ofentemperaturen von bis zu 1600 °C (2912 °F) betrieben werden.

Seine chemische Struktur bietet eine außergewöhnliche Oxidationsbeständigkeit, was bedeutet, dass es bei diesen erhöhten Temperaturen bei Einwirkung von Sauerstoff nicht leicht degradiert oder ausfällt.

Überlegene thermische Leistung

SiC weist eine ausgezeichnete Wärmeleitfähigkeit auf, wodurch es Wärme sehr effizient und gleichmäßig im gesamten Ofen oder Prozessraum übertragen kann.

Es besitzt außerdem einen geringen Wärmeausdehnungskoeffizienten. Das bedeutet, dass es sich beim Erhitzen und Abkühlen nur sehr wenig ausdehnt und zusammenzieht, wodurch innere Spannungen und das Risiko von Brüchen durch thermische Schocks drastisch reduziert werden.

Mechanische Festigkeit und Haltbarkeit

Im Gegensatz zu vielen Materialien, die bei Hitze an Festigkeit verlieren, behält Siliziumkarbid auch bei extremen Temperaturen eine hohe Festigkeit bei.

Diese inhärente Haltbarkeit macht es hochgradig widerstandsfähig gegen die Belastungen schneller Heiz- und Abkühlzyklen, was zu einer längeren Lebensdauer unter rauen Bedingungen beiträgt.

Die Kompromisse verstehen

Kein Material ist perfekt. Eine nüchterne Bewertung von SiC erfordert die Anerkennung seiner Betriebskosten und Wartungsanforderungen. Dies sind keine Mängel, sondern vielmehr technische Kompromisse, um seine hohe Leistung zu erzielen.

Die Herausforderung des „Alterns“

Die bedeutendste Eigenschaft von SiC-Elementen ist das „Altern“, ein Phänomen, bei dem der elektrische Widerstand des Elements im Laufe seiner Lebensdauer allmählich zunimmt.

Dies erfordert ein Netzteil, typischerweise mit Transformatoren mit mehreren Spannungstaps, das im Laufe der Zeit angepasst werden kann, um mehr Spannung zu liefern und die erforderliche Ausgangsleistung aufrechtzuerhalten. Schließlich müssen die Elemente ersetzt werden, oft in zusammengehörigen Gruppen, um eine gleichmäßige Erwärmung zu gewährleisten.

Höhere Anfangskosten

SiC-Heizelemente und die erforderlichen Leistungsregelsysteme stellen im Vergleich zu Standard-Metallelementen wie Kanthal (FeCrAl) höhere anfängliche Investitionskosten dar.

Diese Kosten werden gegen ihre längere Lebensdauer, höhere Temperaturbeständigkeit und Energieeffizienz in geeigneten Anwendungen abgewogen.

Spezialisierte Leistungssteuerung

Aufgrund des Alterungseffekts können SiC-Elemente nicht einfach an eine feste Spannungsquelle angeschlossen werden. Sie erfordern spezielle Steuerungen, oft Thyristor-Wechselrichter (SCRs), die die Ausgangsleistung präzise regeln können, wenn sich der Widerstand des Elements ändert.

Ist SiC die richtige Wahl für Ihre Anwendung?

Ihre Entscheidung sollte auf einer klaren Analyse Ihrer Prozessanforderungen im Vergleich zum spezifischen Profil des Materials beruhen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Prozesstemperaturen über 1200 °C mit hoher thermischer Gleichmäßigkeit zu erreichen: SiC ist eine Industriestandardwahl für anspruchsvolle Anwendungen in der Keramik-, Metallurgie- und Glasherstellung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Ausrüstungskosten für Arbeiten bei niedrigeren Temperaturen liegt: Herkömmliche Metallelemente sind oft die wirtschaftlichere und unkompliziertere Lösung.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Vorhersagbarkeit und Wartung liegt: Sie müssen die Alterungseigenschaft von SiC einkalkulieren und planen, was periodische Leistungseinstellungen und einen späteren Gruppenaustausch erfordert.

Das Verständnis sowohl der Stärken als auch der spezifischen Betriebsanforderungen von Siliziumkarbid versetzt Sie in die Lage, das richtige Werkzeug für Ihre thermischen Prozessziele auszuwählen.

Zusammenfassungstabelle:

| Eigenschaft | Schlüsselmerkmal | Vorteil |

|---|---|---|

| Materialzusammensetzung | Hochreine Silizium- und Kohlenstoffkeramik | Bildet die Grundlage für extreme Temperaturbeständigkeit |

| Max. Betriebstemperatur | Bis zu 1600 °C (2912 °F) | Ideal für anspruchsvolle Hochtemperaturprozesse |

| Hauptvorteil | Ausgezeichnete Wärmeleitfähigkeit und geringe Wärmeausdehnung | Gewährleistet effiziente, gleichmäßige Erwärmung und widersteht thermischem Schock |

| Wichtige Überlegung | Widerstands-"Alterung" im Laufe der Zeit | Erfordert spezielle Leistungssteuerung und späteren Gruppenaustausch |

Benötigen Sie eine zuverlässige Heizlösung für Temperaturen über 1200 °C?

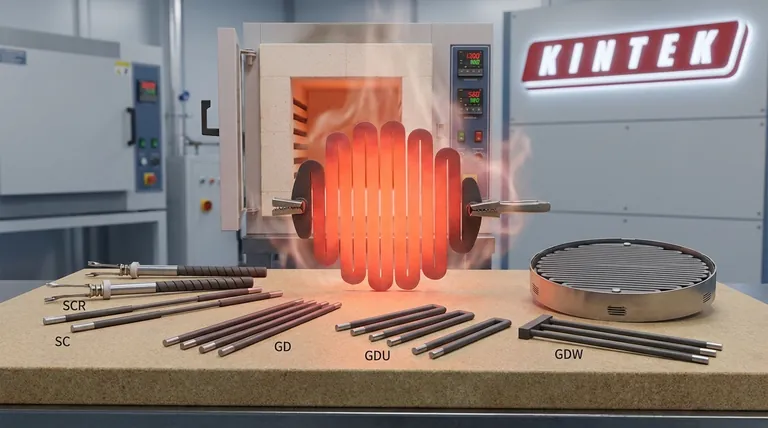

KINTEK nutzt außergewöhnliche F&E und Eigenfertigung und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen an. Unsere Produktlinie, einschließlich Muffel-, Rohr- und Atmosphärenöfen, verfügt oft über robuste SiC-Heizelemente für überlegene Leistung.

Wir ergänzen dies durch starke tiefgreifende Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und eine optimale thermische Gleichmäßigkeit und Effizienz zu gewährleisten.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihren Prozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist das Design und der Hauptvorteil von Siliziumkarbid-Heizelementen vom Typ SC? Erzielung gleichmäßiger Wärme für große Öfen

- Welche Faktoren sollten bei der Auswahl eines keramischen Heizelements berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Materialien für Hochtemperatur-Heizelemente? Wählen Sie das richtige Element für Ihren Prozess

- Wie widerstehen MoSi2-Heizelemente Verformung und Oxidation bei hohen Temperaturen? Entdecken Sie ihre selbstheilenden Geheimnisse

- Welche Rolle spielen Siliziumkarbid-Heizelemente vom Typ SC bei der Glasherstellung? Unerlässlich für eine gleichmäßige Hochtemperaturbegheizung

- Wie hoch sind die Betriebstemperaturen von MoSi2-Heizelementen der Typen 1700 und 1800 an der Luft? Wichtige Erkenntnisse für Hochtemperaturanwendungen

- Warum ist die Miniaturisierung von Halogenglühlampen notwendig? Wesentliche Präzision für das Zonenschmelzverfahren

- Wie hoch ist die maximale Betriebstemperatur eines Siliziumkarbid-Heizstabs? Erzielen Sie Hochtemperaturleistung bis zu 1450°C