Im Kern ist ein Drehrohrofen ein spezialisierter Industrie- oder Laborofen, der für die kontinuierliche thermische Behandlung konzipiert ist. Er besteht aus einem langen, rotierenden zylindrischen Rohr, das oft leicht geneigt ist und das Material durch mehrere, präzise gesteuerte Heizzonen wälzt. Dieses einzigartige Design stellt sicher, dass jedes Partikel des Materials der gleichen Temperatur für die gleiche Zeit ausgesetzt wird, wodurch ein Maß an Gleichmäßigkeit erreicht wird, das mit stationären Ofendesigns nur schwer zu erreichen ist.

Der grundlegende Vorteil eines Drehrohrofens ist seine Fähigkeit, das Problem der inkonsistenten Erwärmung zu lösen. Durch das kontinuierliche Durchmischen des Materials garantiert er eine gleichmäßige Temperatureinwirkung und macht ihn zur idealen Lösung für die Verarbeitung von Pulvern, Pellets und anderen körnigen Substanzen, die eine präzise thermische Behandlung erfordern.

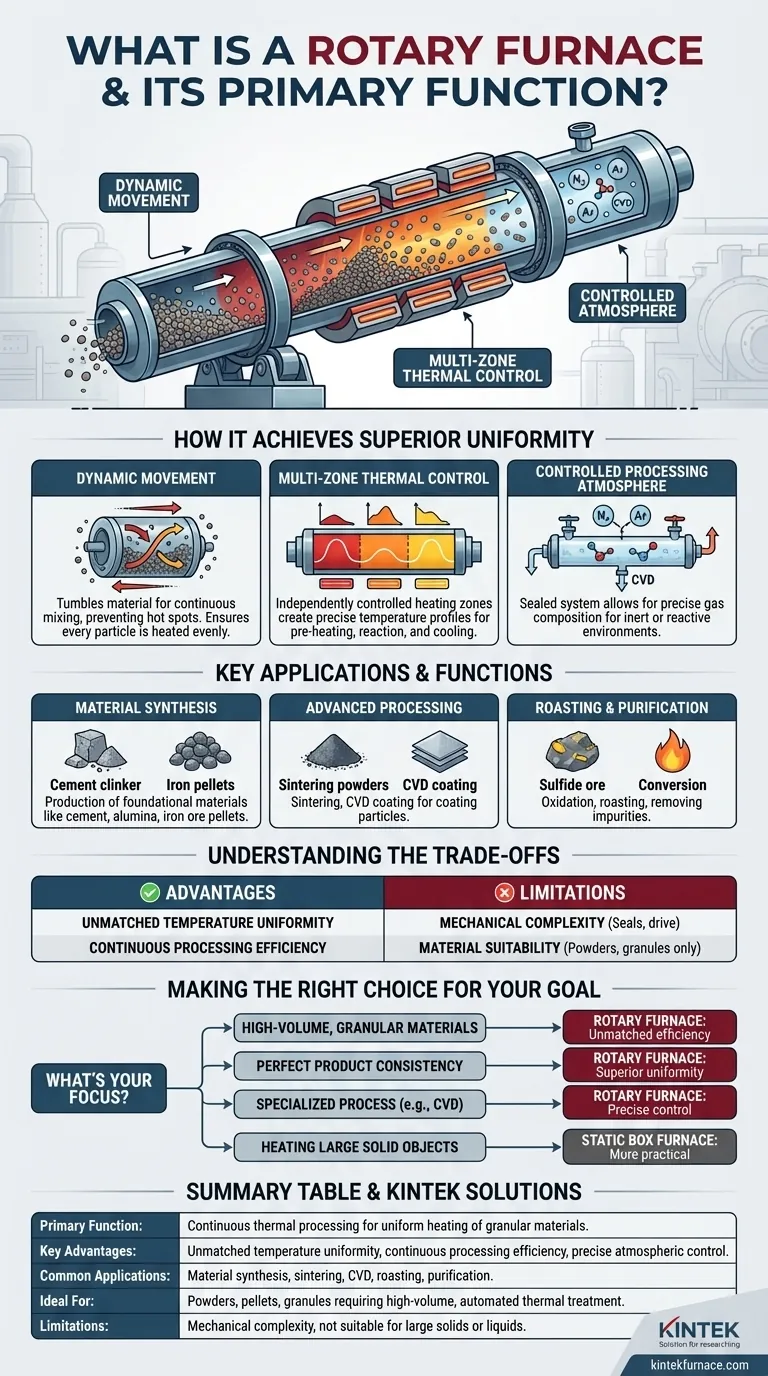

Wie ein Drehrohrofen überlegene Gleichmäßigkeit erzielt

Die Wirksamkeit eines Drehrohrofens ergibt sich aus der Synergie von drei Schlüsseldesignprinzipien: dynamische Bewegung, Zonenheizung und Atmosphärenkontrolle.

Das Prinzip der dynamischen Bewegung

Das Rohr eines Drehrohrofens ist auf Rollen gelagert und dreht sich langsam um seine Längsachse. Diese Drehung hebt und wälzt das Material im Inneren kontinuierlich.

Diese ständige Mischwirkung verhindert Hotspots und stellt sicher, dass die gesamte Materialcharge gleichmäßig erhitzt wird. Wenn das Rohr leicht geneigt ist, hilft die Schwerkraft dabei, das Material vom Eintrittspunkt zum Austrittspunkt zu bewegen, was einen kontinuierlichen, automatisierten Prozess ermöglicht.

Multi-Zonen-Temperaturkontrolle

Der Ofen wird von außen durch Heizelemente erwärmt, die typischerweise entlang der Länge des Rohres in mehrere unterschiedliche thermische Zonen unterteilt sind.

Jede Zone kann unabhängig gesteuert werden, um ein präzises Temperaturprofil zu erstellen. Zum Beispiel kann ein Material in der ersten Zone allmählich vorgewärmt, in den mittleren Zonen auf einer maximalen Reaktionstemperatur gehalten und dann in der letzten Zone vor der Entladung abgekühlt werden.

Kontrollierte Prozessatmosphäre

Viele Drehrohöfen sind geschlossene Systeme, die eine präzise Kontrolle der Gaszusammensetzung im Rohr ermöglichen.

Dies ermöglicht Prozesse, die in einer bestimmten Atmosphäre ablaufen müssen, wie z. B. eine inerte Umgebung (unter Verwendung von Stickstoff oder Argon), um Oxidation zu verhindern, oder eine reaktive Umgebung (unter Verwendung spezifischer Gase) für Prozesse wie die chemische Gasphasenabscheidung (CVD).

Wichtige Anwendungen und Funktionen

Die einzigartigen Fähigkeiten von Drehrohöfen machen sie in einer Vielzahl von Branchen für spezifische, kritische thermische Prozesse unverzichtbar.

Materialsynthese und -herstellung

Dies ist eine Hauptfunktion für industrielle Großanlagen. Drehrohöfen werden zur Herstellung von Grundmaterialien eingesetzt, indem durch Hitze chemische oder physikalische Veränderungen herbeigeführt werden.

Zu den wichtigsten Beispielen gehören die Herstellung von Zementklinker, die Kalzinierung von Aluminiumoxid und die Herstellung von Eisenerzpellets für die Stahlherstellung.

Verarbeitung fortschrittlicher Materialien

Bei technisch anspruchsvolleren Anwendungen werden Drehrohöfen für Prozesse eingesetzt, die extreme Präzision erfordern.

Das Sintern, bei dem feine Pulver erhitzt werden, um sich ohne Schmelzen zu einer festen Masse zu verbinden, ist eine häufige Anwendung. Ebenso eignen sie sich aufgrund ihrer Atmosphärenkontrolle zur Beschichtung von Partikeln mittels chemischer Gasphasenabscheidung (CVD).

Rösten und Reinigung

Drehrohöfen werden auch zur Reinigung von Materialien oder deren Vorbereitung für die weitere Verarbeitung eingesetzt.

Dazu gehören Oxidation und Rösten, bei denen Materialien in Gegenwart von Luft oder Sauerstoff erhitzt werden, um eine chemische Umwandlung zu bewirken, wie z. B. die Umwandlung von Sulfiderzen in Oxide.

Die Abwägungen verstehen

Obwohl der Drehrohrofen äußerst effektiv ist, handelt es sich um ein Spezialwerkzeug mit spezifischen Vor- und Nachteilen im Vergleich zu anderen thermischen Systemen.

Vorteil: Unübertroffene Temperaturgleichmäßigkeit

Das kontinuierliche Wälzen des Materials ist der größte Vorteil. Es beseitigt Inkonsistenzen und Qualitätsprobleme, die durch ungleichmäßige Erwärmung in statischen Box- oder Bandöfen entstehen können.

Vorteil: Effizienz der kontinuierlichen Verarbeitung

Das Design ist von Natur aus für die kontinuierliche, automatisierte Produktion geeignet. Dies reduziert den Materialhandhabungsaufwand und die Arbeitskosten in Hochvolumeneinstellungen erheblich im Vergleich zur Verarbeitung einzelner Chargen in einem statischen Ofen.

Einschränkung: Mechanische Komplexität

Der Drehmechanismus, einschließlich des Antriebssystems, der Stützrollen und insbesondere der Dichtungen an jedem Ende des Rohres, führt zu mechanischer Komplexität. Diese Komponenten erfordern mehr Wartung als ein einfacher statischer Ofen.

Einschränkung: Materialeignung

Drehrohöfen sind fast ausschließlich für die Verarbeitung von Pulvern, Granulaten, Pellets und anderen losen, rieselfähigen Materialien konzipiert. Sie eignen sich nicht für die Verarbeitung großer, einzelner fester Objekte oder Flüssigkeiten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Drehrohrofen hängt vollständig von Ihrer Materialart und dem gewünschten Prozessergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion von körnigen Materialien liegt: Die kontinuierliche Verarbeitungsfähigkeit eines Drehrohrofens bietet unübertroffene Effizienz und Automatisierung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung perfekter Produktkonsistenz liegt: Die dynamische Rotation stellt sicher, dass jedes Partikel die gleiche thermische Exposition erhält und liefert überlegene Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf einem spezialisierten chemischen Prozess wie CVD oder kontrollierter Oxidation liegt: Die Möglichkeit, sowohl Temperaturzonen als auch die innere Atmosphäre präzise zu steuern, macht einen Drehrohrofen zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk einfach nur auf dem Erhitzen eines großen, festen Objekts liegt: Ein statischer Boxofen oder ein anderer Ofentyp wäre eine praktischere und kostengünstigere Lösung.

Letztendlich ist ein Drehrohrofen eine technische Lösung, die entwickelt wurde, um die komplexe Herausforderung der gleichmäßigen Erwärmung dynamischer Materialien zu meistern.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Hauptfunktion | Kontinuierliche thermische Behandlung zur gleichmäßigen Erwärmung von körnigen Materialien |

| Hauptvorteile | Unübertroffene Temperaturgleichmäßigkeit, Effizienz der kontinuierlichen Verarbeitung, präzise Atmosphärenkontrolle |

| Häufige Anwendungen | Materialsynthese (z. B. Zement, Eisenpellets), Sintern, CVD, Rösten und Reinigung |

| Ideal für | Pulver, Pellets, Granulate, die eine volumenstarke, automatisierte thermische Behandlung erfordern |

| Einschränkungen | Mechanische Komplexität, nicht geeignet für große Feststoffe oder Flüssigkeiten |

Präzision in Ihren thermischen Prozessen mit KINTEK freisetzen

Haben Sie Probleme mit inkonsistenter Erwärmung bei Ihrer Materialverarbeitung? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung von außergewöhnlicher F&E und eigener Fertigung bieten wir eine vielfältige Produktlinie, darunter Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre experimentellen und Produktionsanforderungen präzise erfüllen können, indem wir überlegene Gleichmäßigkeit und Effizienz für körnige Materialien liefern.

Bereit, die Leistung Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen