Vereinfacht ausgedrückt sind Hochtemperatur-Heizelemente spezialisierte Komponenten, die elektrische Energie in intensive Wärme für industrielle Prozesse umwandeln. Sie bestehen aus fortschrittlichen Materialien, die extremen Temperaturen standhalten können, oft über 1400 °C (2550 °F), und sind in Branchen wie der Metallurgie zum Härten von Metallen, der Keramik zum Brennen von Öfen und der chemischen Verarbeitung zur Ermöglichung von Reaktionen unerlässlich.

Die entscheidende Erkenntnis ist, dass die Auswahl eines Hochtemperatur-Heizelements nicht nur darin besteht, eine Zieltemperatur zu erreichen. Es ist eine kritische technische Entscheidung, bei der das Material des Elements seine Lebensdauer, Effizienz und Eignung für die spezifische chemische Atmosphäre Ihres Prozesses bestimmt.

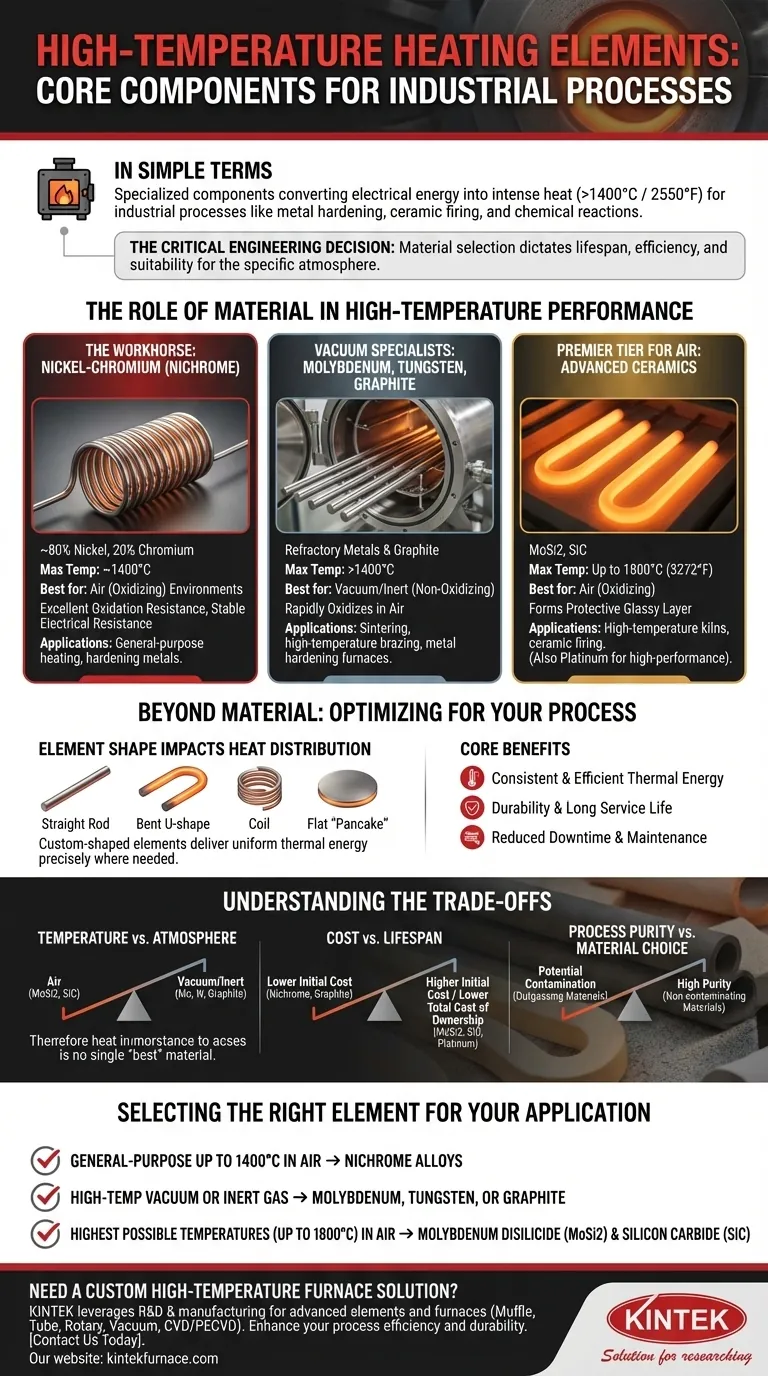

Die Rolle des Materials für die Hochtemperaturleistung

Das Material ist der wichtigste Faktor, der die Fähigkeiten eines Heizelements definiert. Unterschiedliche Materialien eignen sich für unterschiedliche Temperaturbereiche und Betriebsumgebungen.

Das Arbeitstier: Nickel-Chrom (Nichrom)-Legierungen

Das gängigste Material für industrielle Heizungen ist Nichrom, eine Legierung aus etwa 80 % Nickel und 20 % Chrom.

Seine Beliebtheit beruht auf einem hohen Schmelzpunkt (etwa 1400 °C), ausgezeichneter Oxidationsbeständigkeit bei hohen Temperaturen und einem relativ stabilen elektrischen Widerstand. Dies macht es zu einer zuverlässigen und kostengünstigen Wahl für eine Vielzahl von Anwendungen.

Die Spezialisten für Vakuum: Molybdän, Wolfram und Graphit

Für Hochtemperaturprozesse, die in Vakuum- oder Inertgasatmosphäre durchgeführt werden, werden hochschmelzende Metalle wie Molybdän und Wolfram verwendet.

Diese Materialien können bei extrem hohen Temperaturen arbeiten, oxidieren jedoch schnell und fallen aus, wenn sie Luft ausgesetzt werden. Sie sind üblich in Öfen für Prozesse wie Sintern, Hochtemperatur-Löten und Metallhärten. Graphit ist eine weitere Option, die in ähnlichen nicht-oxidierenden Umgebungen verwendet wird.

Die Spitzenklasse für Luftatmosphären: Fortschrittliche Keramiken

Um die höchsten Temperaturen in Gegenwart von Sauerstoff zu erreichen, greifen Hersteller auf fortschrittliche Keramikverbindungen wie Molybdändisilizid (MoSi2) und Siliziumkarbid (SiC) zurück.

Diese Materialien bilden eine schützende glasartige Schicht auf ihrer Oberfläche, die Oxidation verhindert und es ihnen ermöglicht, zuverlässig in Öfen bei Temperaturen bis zu 1800 °C (3272 °F) zu arbeiten. Platin ist ein weiteres exotisches Metall, das für ähnliche Hochleistungsanwendungen bei hohen Temperaturen verwendet wird.

Über das Material hinaus: Optimierung für Ihren Prozess

Obwohl die Materialauswahl grundlegend ist, sind auch die physikalische Form des Elements und die daraus resultierenden Vorteile für die Prozesseffizienz von entscheidender Bedeutung.

Wie die Form des Elements die Wärmeverteilung beeinflusst

Heizelemente sind in zahlreichen Formen erhältlich, darunter gerade Stäbe, gebogene U-Formen, Spiralen und flache „Pfannenelemente“.

Die Möglichkeit, maßgeschneiderte Elemente zu erstellen, ist ein erheblicher Vorteil. Es ermöglicht Ingenieuren, Heizsysteme zu entwerfen, die thermische Energie gleichmäßig genau dort liefern, wo sie benötigt wird, wodurch die Effizienz optimiert und die Produktqualität verbessert wird.

Kernvorteile in industriellen Anwendungen

Ein gut gewähltes Heizelement liefert mehr als nur Wärme. Es liefert konsistente und effiziente thermische Energie, was vorhersehbare Ergebnisse und Prozesswiederholbarkeit gewährleistet.

Ihre inhärente Haltbarkeit und lange Lebensdauer reduzieren Ausfallzeiten und Wartungskosten, was sie zu einem Eckpfeiler der modernen Fertigung und einem Katalysator für Innovationen bei der Entwicklung neuer Produkte und Technologien macht.

Die Kompromisse verstehen

Die Auswahl des richtigen Elements erfordert ein klares Verständnis der Kompromisse zwischen Leistung, Umgebung und Kosten.

Temperatur vs. Atmosphäre

Es gibt kein einziges „bestes“ Material für alle Hochtemperaturanwendungen. Materialien wie Molybdän und Wolfram bieten eine überlegene Temperaturleistung, sind aber streng auf Vakuum- oder Inertgasatmosphären beschränkt.

Im Gegensatz dazu gedeihen MoSi2 und SiC in sauerstoffreichen Umgebungen, die hochschmelzende Metalle zerstören würden, wodurch die Prozessatmosphäre ein nicht verhandelbarer Faktor bei Ihrer Auswahl ist.

Kosten vs. Lebensdauer

Fortschrittliche Materialien wie MoSi2, SiC und Platin haben deutlich höhere Anschaffungskosten als Nichrom oder Graphit.

Ihre verlängerte Lebensdauer und höheren Betriebsfähigkeiten können jedoch zu niedrigeren Gesamtbetriebskosten führen, insbesondere bei anspruchsvollen Anwendungen, bei denen häufiger Austausch und Ausfallzeiten inakzeptabel sind.

Prozessreinheit vs. Materialwahl

Das Heizelement selbst kann den Prozess beeinflussen. Einige Materialien können sich bei hohen Temperaturen zersetzen oder „ausgasen“ und Verunreinigungen in einen empfindlichen Prozess wie die Halbleiterfertigung oder die Herstellung von Medizinprodukten einbringen. Dies macht die Materialreinheit ebenso wichtig wie ihre thermischen Eigenschaften.

Das richtige Element für Ihre Anwendung auswählen

Ihre Wahl muss von einem klaren Verständnis Ihres primären betrieblichen Ziels bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Beheizung bis zu 1400 °C an der Luft liegt: Nichromlegierungen bieten die beste Balance aus Leistung, Zuverlässigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen im Vakuum oder Inertgas liegt: Molybdän, Wolfram oder Graphit sind die Industriestandards für ihre außergewöhnlichen Heizfähigkeiten in nicht-oxidierenden Umgebungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (bis zu 1800 °C) in einem luftgefüllten Ofen zu erreichen: Molybdändisilizid (MoSi2) und Siliziumkarbid (SiC) sind die erstklassigen Materialien für diese Aufgabe.

Letztendlich ist das richtige Heizelement dasjenige, das die genauen Anforderungen Ihres Prozesses, Ihrer Umgebung und Ihres Budgets erfüllt.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Atmosphären-Eignung | Häufige Anwendungen |

|---|---|---|---|

| Nickel-Chrom (Nichrom) | ~1400°C | Luft (Oxidierend) | Allzweckheizung, Metallhärten |

| Molybdän, Wolfram, Graphit | >1400°C | Vakuum/Inert (Nicht-oxidierend) | Sintern, Löten, Metallhärten |

| Molybdändisilizid (MoSi2), Siliziumkarbid (SiC) | Bis zu 1800°C | Luft (Oxidierend) | Hochtemperaturöfen, Keramikbrennen |

| Platin | Hoch | Luft/Variabel | Hochleistungsfähige, sensible Prozesse |

Benötigen Sie eine kundenspezifische Hochtemperatur-Ofenlösung? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Heizelemente und Öfen anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Leistung für Ihre einzigartigen industriellen Anforderungen – kontaktieren Sie uns noch heute, um die Effizienz und Haltbarkeit Ihres Prozesses zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung