Im Kern ist ein Hochtemperatur-Heizelement ein spezialisierter elektrischer Widerstand, der darauf ausgelegt ist, Elektrizität in Wärme umzuwandeln und zuverlässig bei extremen Temperaturen zu funktionieren. Diese Komponenten sind die Arbeitspferde der industriellen Beheizung und arbeiten in einem anspruchsvollen Bereich von etwa 1000 °C (1832 °F) bis weit über 3000 °C (5432 °F) in speziellen Anwendungen wie Öfen, Trockenöfen und Reaktoren.

Die Auswahl eines Hochtemperatur-Heizelements ist im Grunde eine Entscheidung über die Materialwissenschaft. Die erforderliche Betriebstemperatur und die umgebende Atmosphäre bestimmen, welches Material – von gängigen Legierungen bis hin zu fortschrittlichen Keramiken – die notwendige Leistung ohne schnelle Degradation liefern wird.

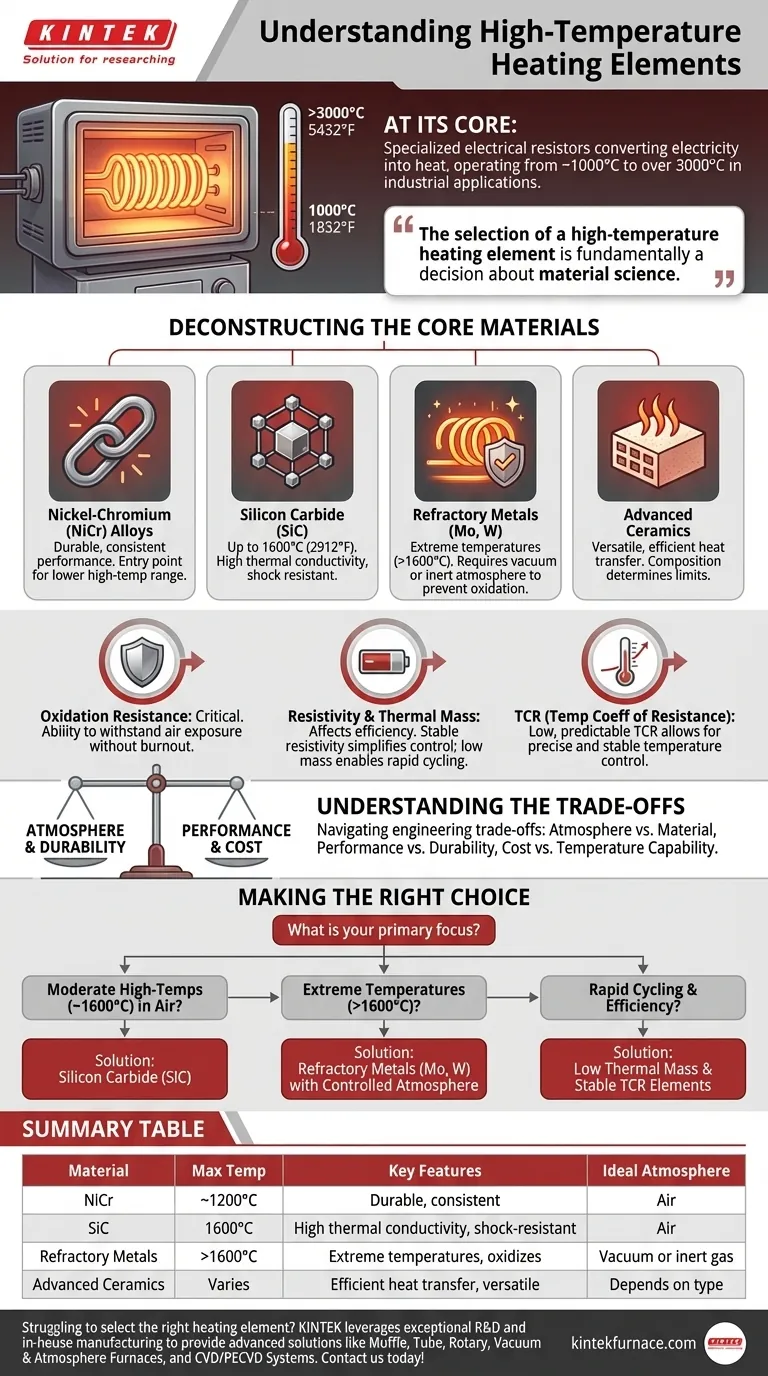

Die Kernmaterialien entschlüsseln

Das Material eines Heizelements ist der wichtigste Faktor, der seine Leistung, maximale Temperatur und Lebensdauer bestimmt. Jede Materialklasse ist für ein anderes Betriebsfenster geeignet.

Nickel-Chrom (NiCr) Legierungen

Nickel-Chrom-Legierungen sind oft der Einstiegspunkt für industrielle Hochtemperaturanwendungen. Sie werden für ihre Haltbarkeit und konstante Leistung am unteren Ende des Hochtemperaturspektrums geschätzt.

Siliziumkarbid (SiC)

Siliziumkarbid (SiC)-Elemente stellen einen bedeutenden Fortschritt dar und können bei Temperaturen von bis zu 1600 °C (2912 °F) betrieben werden. Sie sind bekannt für ihre hohe Wärmeleitfähigkeit und ausgezeichnete Beständigkeit gegen Thermoschock, was sie zu einer beliebten Wahl für viele Industrieöfen macht.

Hochschmelzende Metalle (Molybdän & Wolfram)

Wenn Anwendungen Temperaturen erfordern, die über das hinausgehen, was SiC bewältigen kann, sind hochschmelzende Metalle wie Molybdän und Wolfram erforderlich. Diese Materialien können außergewöhnlich hohe Temperaturen erreichen, haben aber eine entscheidende Schwäche: Sie oxidieren und versagen bei diesen Temperaturen in Gegenwart von Luft schnell.

Fortschrittliche Keramiken

Keramische Heizelemente stellen eine breite Kategorie dar, die für hocheffiziente Wärmeübertragung und ausgezeichnete thermische Beständigkeit bekannt ist. Ihre spezifische Zusammensetzung bestimmt ihre Temperaturgrenzen und ihre Eignung für verschiedene industrielle Prozesse und bietet eine vielseitige Alternative zu metallischen Elementen.

Wichtige Leistungsmerkmale

Neben der maximalen Temperatur bestimmen mehrere technische Eigenschaften, wie sich ein Element in einer realen Anwendung verhält.

Oxidationsbeständigkeit

Dies ist wohl der kritischste Faktor nach der Temperaturbewertung. Die Oxidationsbeständigkeit ist die Fähigkeit des Elements, der Luftexposition standzuhalten, ohne durchzubrennen. Ein Element mit schlechter Oxidationsbeständigkeit muss in einem Vakuum oder einer Inertgasatmosphäre verwendet werden.

Widerstand und thermische Masse

Der Widerstand bestimmt, wie effektiv das Material Elektrizität in Wärme umwandelt. Ein stabiler Widerstand über verschiedene Temperaturen hinweg vereinfacht die Leistungsregelung. Eine geringe thermische Masse, ein entscheidender Vorteil einiger moderner Elemente, ermöglicht schnelle Heiz- und Kühlzyklen und verbessert die Prozesseffizienz.

Temperaturkoeffizient des Widerstands (TCR)

Der TCR beschreibt, wie stark sich der elektrische Widerstand des Elements ändert, wenn sich seine Temperatur ändert. Ein niedriger und vorhersehbarer TCR ist sehr wünschenswert, da er eine präzise und stabile Temperaturregelung während des gesamten Heizprozesses ermöglicht.

Die Kompromisse verstehen

Die Wahl eines Elements bedeutet nie, die eine "beste" Option zu finden; es geht darum, eine Reihe von technischen Kompromissen zu bewältigen.

Atmosphäre vs. Material

Der bedeutendste Kompromiss besteht zwischen der erforderlichen Betriebsatmosphäre und dem Material. Ein Element wie Wolfram kann extreme Temperaturen erreichen, aber diese Leistung ist nur zugänglich, wenn Sie eine Vakuum- oder Inertgasumgebung bereitstellen können, was die Komplexität und die Kosten des Systems erhöht.

Leistung vs. Haltbarkeit

Einige Materialien mit außergewöhnlicher thermischer Leistung können mechanisch spröde oder empfindlich gegenüber chemischer Kontamination sein. Sie müssen den Bedarf an schneller Erwärmung oder hohen Temperaturen gegen die physikalischen und chemischen Belastungen Ihres spezifischen Industrieprozesses abwägen.

Kosten vs. Temperaturfähigkeit

Es gibt eine direkte und steile Korrelation zwischen Kosten und maximaler Betriebstemperatur. Während eine NiCr-Legierung für 1100 °C ausreichend und kostengünstig sein mag, erfordert das Erreichen von 1800 °C oder höher exotische und deutlich teurere Materialien wie Wolfram oder spezielle Keramiken.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich an den spezifischen Zielen und Einschränkungen Ihres Heizprozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf moderaten Hochtemperaturen (bis zu 1600 °C) in Luft liegt: Siliziumkarbid (SiC)-Elemente bieten eine robuste und zuverlässige Lösung.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (über 1600 °C) liegt: Hochschmelzende Metalle wie Molybdän oder Wolfram sind notwendig, aber Sie müssen eine kontrollierte, nicht-oxidierende Atmosphäre einplanen.

- Wenn Ihr Hauptaugenmerk auf schnellem Zyklus und Energieeffizienz liegt: Priorisieren Sie Elemente mit geringer thermischer Masse und einem stabilen Temperaturkoeffizienten des Widerstands für präzise Steuerung.

Indem Sie die Materialeigenschaften des Elements an Ihre spezifischen thermischen und atmosphärischen Anforderungen anpassen, gewährleisten Sie eine zuverlässige, effiziente und präzise Beheizung.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Hauptmerkmale | Ideale Atmosphäre |

|---|---|---|---|

| Nickel-Chrom (NiCr) Legierungen | Bis zu ~1200 °C | Langlebig, konstante Leistung | Luft |

| Siliziumkarbid (SiC) | Bis zu 1600 °C | Hohe Wärmeleitfähigkeit, stoßfest | Luft |

| Hochschmelzende Metalle (z.B. Molybdän, Wolfram) | Über 1600 °C | Extreme Temperaturen, oxidiert in Luft | Vakuum oder Inertgas |

| Fortschrittliche Keramiken | Variiert je nach Zusammensetzung | Effiziente Wärmeübertragung, vielseitig | Abhängig vom Typ |

Haben Sie Schwierigkeiten, das richtige Hochtemperatur-Heizelement für den Ofen Ihres Labors auszuwählen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken, tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen für zuverlässige, effiziente Beheizung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer