Im Kern bietet ein Zirkonsinterofen den entscheidenden letzten Schritt bei der Herstellung moderner zahntechnischer Restaurationen. Diese Spezialöfen dienen nicht nur dem Erhitzen; sie sind Präzisionsinstrumente, die entwickelt wurden, um ein sprödes, gefrästes Zirkongerüst in ein Endprodukt mit außergewöhnlicher Festigkeit, vorhersagbarer Ästhetik und klinischer Zuverlässigkeit zu verwandeln. Die Hauptvorteile liegen in ihrer Fähigkeit, durch präzise Temperaturkontrolle ein gleichmäßiges Sintern zu gewährleisten, was direkt die Qualität der Restauration und die Produktivität des Labors steigert.

Der entscheidende Vorteil eines Zirkonsinterofens ist seine Fähigkeit, eine hochkontrollierte Umgebung mit extremen Temperaturen zu schaffen. Diese Präzision ist es, die das volle klinische Potenzial von Zirkon ausschöpft, indem sichergestellt wird, dass das Material seine maximale Festigkeit und die gewünschte Transluzenz erreicht und gleichzeitig der Arbeitsablauf des Labors optimiert wird.

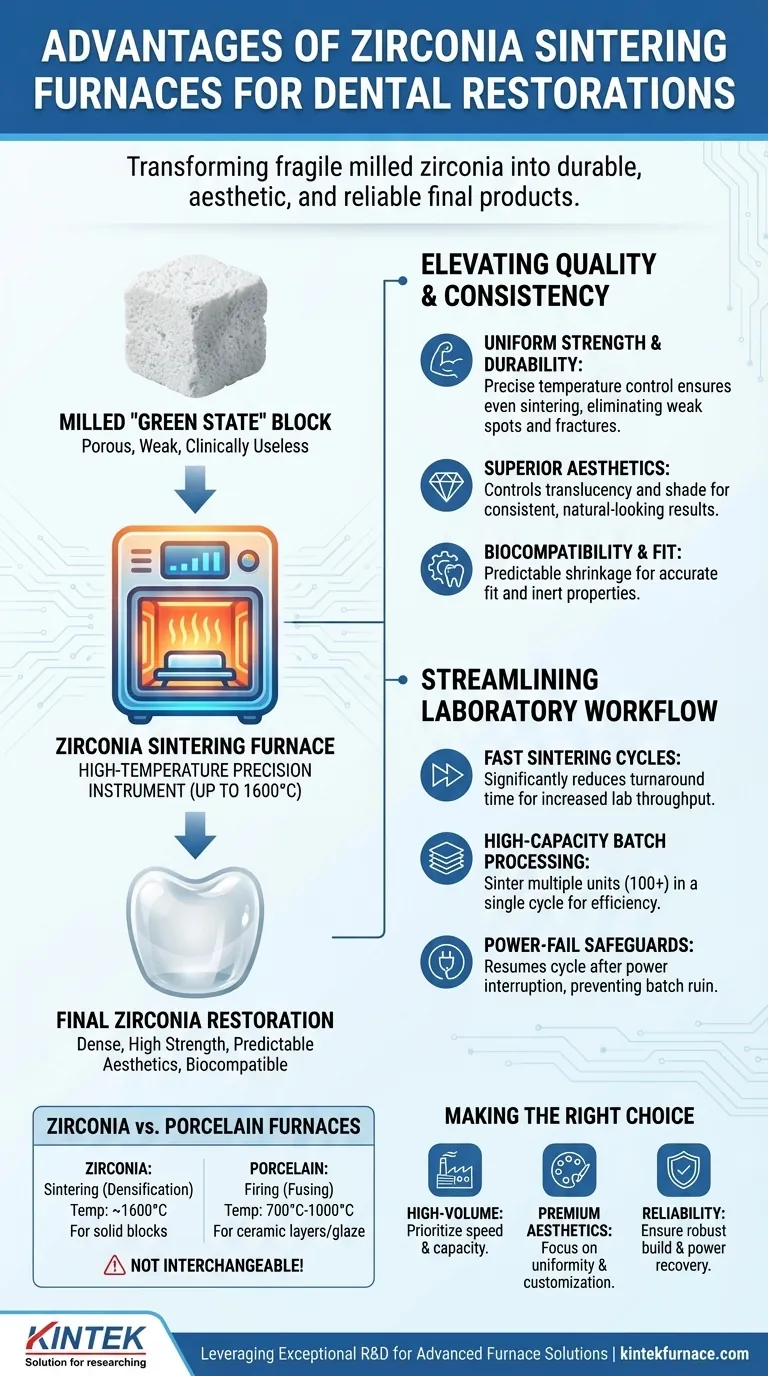

Die Grundlage: Vom gefrästen Block zur fertigen Restauration

Ein Zirkonsinterofen ist für den Verdichtungsprozess verantwortlich, der der Restauration ihre endgültigen Eigenschaften verleiht. Ohne ihn bleibt das gefräste Material in einem porösen, kreideartigen „Grünzustand“ und ist klinisch unbrauchbar.

Was ist Sintern?

Sintern ist ein thermischer Prozess, der die Zirkonpartikel miteinander verschmilzt und die Porosität des gefrästen Blocks eliminiert. Dieser Prozess lässt die Restauration auf ihre endgültigen, dichten Abmessungen schrumpfen, was ihr immense Festigkeit verleiht.

Warum Zirkon einen Spezialofen benötigt

Zirkon erfordert eine sehr spezifische und anspruchsvolle Umgebung, um korrekt zu sintern. Es erfordert extrem hohe Temperaturen, oft bis zu 1600 °C, und lange Haltezeiten, um eine vollständige Verdichtung und Biokompatibilität zu erreichen. Ein spezieller Zirkonofen ist dafür ausgelegt, diese Bedingungen zuverlässig zu erreichen und aufrechtzuerhalten.

Steigerung der Qualität und Konsistenz von Restaurationen

Das oberste Ziel jedes zahntechnischen Labors ist die Herstellung gleichbleibend hochwertiger Restaurationen. Ein moderner Sinterofen ist zentral für das Erreichen dieses Ziels, indem er Prozessvariablen eliminiert.

Erreichung gleichmäßiger Festigkeit und Haltbarkeit

Die wichtigste Funktion des Ofens ist seine präzise und gleichmäßige Temperaturkontrolle. Schon geringfügige Temperaturabweichungen können innere Spannungen oder ein unvollständiges Sintern verursachen, was zu Schwachstellen und möglichen Brüchen führt. Fortschrittliche Heizelemente stellen sicher, dass die gesamte Restauration gleichmäßig sintert, was zu vorhersagbarer, robuster Festigkeit führt.

Erschließung überlegener Ästhetik

Das Sintern beeinflusst nicht nur die Festigkeit, sondern ist auch entscheidend für die Ästhetik. Die Temperatur und Dauer des Sinterzyklus wirken sich direkt auf die endgültige Transluzenz und Farbe des Materials aus. Präzise Steuerung ermöglicht es Technikern, konsistent Restaurationen herzustellen, die den hohen ästhetischen Anforderungen der Patienten entsprechen.

Gewährleistung von Biokompatibilität und Passgenauigkeit

Richtiges Sintern verwandelt das Zirkon in eine dichte, inerte Keramik und stellt sicher, dass es für den Einsatz im Mund vollständig biokompatibel ist. Dieses kontrollierte Schrumpfen ist ebenfalls hochgradig vorhersagbar, was zu Restaurationen führt, die präzise auf die Präparation passen und nur minimale Anpassungen erfordern.

Optimierung des Labor-Workflows und der Produktivität

Über die Qualität hinaus muss ein Ofen einen effizienten und profitablen Arbeitsablauf unterstützen. Moderne Funktionen sind speziell darauf ausgelegt, den Durchsatz zu erhöhen und kostspielige Ausfallzeiten zu reduzieren.

Der Einfluss schneller Sinterzyklen

Viele zeitgenössische Öfen bieten Schnellsinterprogramme, die den stundenlangen Prozess erheblich verkürzen können. Dies verkürzt die Bearbeitungszeit für Kronen und Brücken drastisch und ermöglicht es Laboren, mehr Fälle pro Tag abzuschließen.

Hohe Kapazität und Stapelverarbeitung

Effizienz wird durch Volumen erzielt. Öfen, die mit großen Kammern und der Möglichkeit, mehrere Tiegel zu stapeln, ausgestattet sind, ermöglichen es Technikern, viele Einheiten – manchmal über 100 auf einmal – in einem einzigen Zyklus zu sintern.

Erhöhte Zuverlässigkeit durch Netzausfallschutz

Ein Stromausfall während eines langen Sinterzyklus kann eine ganze Charge von Restaurationen ruinieren, was erhebliche Zeit und Kosten verursacht. Die Funktion zur Wiederherstellung bei Stromunterbrechung ist ein entscheidender Schutzmechanismus, der es dem Ofen ermöglicht, den Zyklus genau dort fortzusetzen, wo er unterbrochen wurde, sobald der Strom wiederhergestellt ist.

Verständnis des Hauptunterschieds: Zirkonöfen vs. Porzellanöfen

Es ist entscheidend zu verstehen, dass dies keine austauschbaren Werkzeuge sind. Obwohl beides Öfen sind, die in einem Dentallabor verwendet werden, unterscheiden sich ihr Zweck, ihre Technologie und ihre Temperaturkapazitäten grundlegend.

Unterschiedliche Materialien, unterschiedliche Prozesse

Zirkonöfen sind für das Sintern konzipiert – die Hochtemperaturverdichtung eines festen Blocks. Porzellanöfen sind für das Brennen konzipiert – das Schmelzen von Keramikpulverschichten oder das Auftragen einer Endglasur bei viel niedrigeren Temperaturen.

Temperatur- und Zyklusanforderungen

Zirkon erfordert anhaltende Temperaturen von bis zu 1600 °C. Porzellanöfen arbeiten typischerweise im Bereich von 700 °C bis 1000 °C. Die Verwendung des falschen Ofens würde zum vollständigen Versagen der Restauration führen.

Investition und Spezialisierung

Ein Zirkonsinterofen ist eine spezialisierte Investition, die einem bestimmten Hochleistungsmaterial gewidmet ist. Seine Konstruktion und Heizelemente sind darauf ausgelegt, extremen thermischen Anforderungen langfristig standzuhalten, was ihn zu einem langlebigen und zuverlässigen Eckpfeiler des modernen digitalen zahntechnischen Workflows macht.

Die richtige Wahl für Ihr Labor treffen

Die Auswahl eines Ofens sollte von den spezifischen Zielen und dem Workflow Ihres Labors geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen liegt: Priorisieren Sie Öfen mit hoher Kapazität, Tiegelstapelungsfunktionen und bewährten Schnellsinterprogrammen.

- Wenn Ihr Hauptaugenmerk auf hochwertigen ästhetischen Restaurationen liegt: Achten Sie auf Öfen mit außergewöhnlicher Temperaturhomogenität und hochgradig anpassbaren Programmen zur präzisen Steuerung der Transluzenz.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Minimierung von Ausfallzeiten liegt: Funktionen wie robuste Heizelemente und die Wiederherstellung bei Stromunterbrechung sind unverzichtbare Investitionen.

Die Wahl des richtigen Sinterofens ist eine direkte Investition in die Qualität, Konsistenz und Effizienz jeder von Ihnen hergestellten Zirkonrestauration.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Präzise Temperaturkontrolle | Gewährleistet gleichmäßiges Sintern für maximale Festigkeit und Haltbarkeit |

| Verbesserte Ästhetik | Ermöglicht konsistente Transluzenz- und Farbkontrolle |

| Biokompatibilität und Passgenauigkeit | Erreicht präzise Passform und inerte Eigenschaften für Sicherheit |

| Schnelle Sinterzyklen | Reduziert die Bearbeitungszeit und steigert die Laborproduktivität |

| Hochkapazitätsverarbeitung | Ermöglicht das Stapelsintern mehrerer Einheiten für Effizienz |

| Wiederherstellung bei Stromunterbrechung | Schützt vor Zyklusausfällen und minimiert Ausfallzeiten |

Bereit, die Leistung Ihres zahntechnischen Labors mit präzisen Sinterlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E sowie Eigenfertigung und bietet Laboren unterschiedlicher Größe fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf die Massenproduktion, Premium-Ästhetik oder Zuverlässigkeit konzentrieren, unsere Öfen liefern verbesserte Festigkeit, Konsistenz und Effizienz für Ihre Zirkonrestaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre Bedürfnisse maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor