Ein Dentalofen arbeitet in einer hochkontrollierten Umgebung aus extremer Hitze und Unterdruck bzw. Vakuum. Diese beiden Bedingungen – präzise Temperatur und ein starkes Vakuum – sind die wesentlichen Parameter, die erforderlich sind, um Keramikmaterialien ordnungsgemäß zu sintern oder zu pressen, um haltbare und ästhetisch ansprechende zahnärztliche Restaurationen wie Kronen oder Veneers herzustellen.

Der Erfolg einer zahnärztlichen Restauration wird nicht durch eine einzelne Einstellung bestimmt, sondern durch einen präzisen, mehrstufigen Prozess. Die Kernbetriebsbedingungen von hoher Hitze und Vakuum sind entscheidend für die Beseitigung der Materialporosität und die Gewährleistung, dass das Endprodukt anspruchsvolle funktionelle und ästhetische Standards erfüllt.

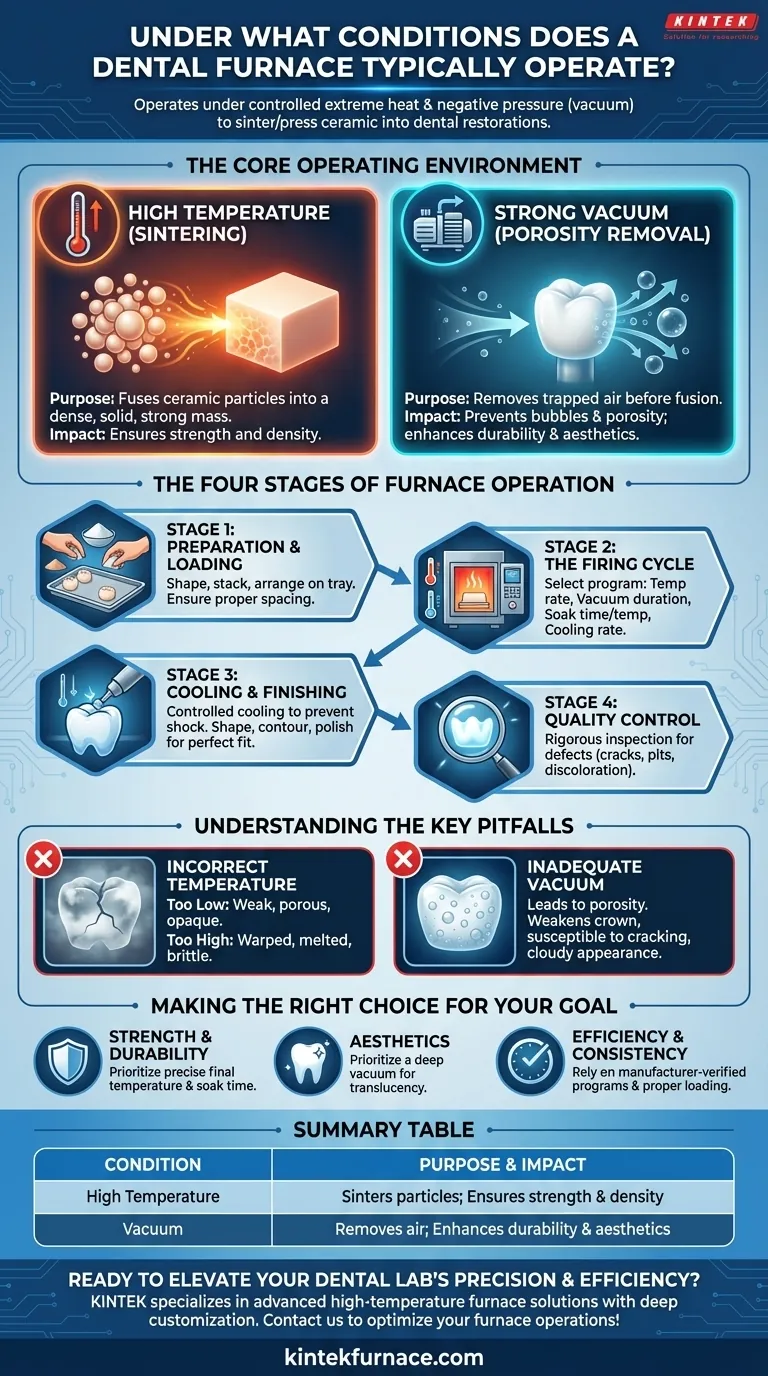

Die Kernbetriebsumgebung

Um eine erfolgreiche Restauration herzustellen, muss der Ofen eine ideale Umgebung für das Keramikmaterial schaffen. Diese Umgebung wird durch zwei Hauptbedingungen definiert.

Der Zweck der hohen Temperatur

Die grundlegende Aufgabe des Ofens besteht darin, einen Keramikblock oder ein Keramikpulver auf eine bestimmte, extrem hohe Temperatur zu erhitzen.

Dieser Prozess, bekannt als Sintern, bewirkt, dass die einzelnen Keramikpartikel miteinander verschmelzen und eine dichte, feste und starke Masse bilden.

Das genaue Temperaturprofil – einschließlich der Aufheizrate, der endgültigen „Halte“-Temperatur und der Abkühlrate – wird durch die spezifische Art der verwendeten Keramik bestimmt.

Die entscheidende Rolle des Vakuums

Dentalöfen arbeiten fast immer unter Vakuum. Das Absaugen der Luft aus der Brennkammer erfüllt einen entscheidenden Zweck.

Es entfernt eingeschlossene Luft zwischen den Keramikpartikeln, bevor diese miteinander verschmelzen. Dies verhindert die Bildung von Lufteinschlüssen und Porosität in der endgültigen Restauration.

Eine fehlerfreie Restauration ist wesentlich stärker, bruchfester und hat eine glattere, durchscheinendere Oberfläche, die einen natürlichen Zahn besser imitiert.

Die vier Phasen des Ofenbetriebs

Das Erreichen der richtigen Bedingungen ist Teil eines sorgfältigen Arbeitsablaufs. Der Betrieb ist keine einfache „Ein-/Aus“-Aufgabe, sondern ein sorgfältig gesteuerter Prozess.

Phase 1: Vorbereitung und Beladung

Bevor der Zyklus beginnt, bereitet der Techniker das Rohkeramikmaterial vor, was das Formen oder Stapeln von Pulvern beinhalten kann.

Die Teile werden dann sorgfältig auf einer Brennschale in der Ofenkammer angeordnet. Die richtige Abstandshaltung ist unerlässlich, um eine gleichmäßige Wärmeverteilung zu gewährleisten und zu verhindern, dass sich die Restaurationen während des Zyklus berühren.

Phase 2: Der Brennzyklus

Dies ist das Herzstück des Betriebs. Der Techniker wählt ein vorprogrammiertes oder benutzerdefiniertes Brennprogramm basierend auf den Anweisungen des Herstellers für die spezifische Keramik.

Dieses Programm steuert die genaue Rate der Temperaturerhöhung, die Dauer des Vakuums, die endgültige Halte-Temperatur und -Zeit sowie die Abkühlrate.

Phase 3: Abkühlen und Fertigstellung

Nach Abschluss des Brennzyklus beginnt der Ofen mit einer kontrollierten Abkühlphase, um einen Thermoschock zu verhindern, der die Restauration reißen lassen könnte.

Nachdem die Restauration vollständig abgekühlt ist, wird sie aus dem Ofen genommen. Anschließend wird sie mit speziellen Geräten geformt, konturiert und poliert, um eine perfekte Passform und ein natürliches Aussehen zu gewährleisten.

Phase 4: Qualitätskontrolle

Der letzte Schritt ist eine rigorose Inspektion. Die fertige Restauration wird auf Fehler wie Risse, Löcher oder Verfärbungen überprüft.

Dadurch wird sichergestellt, dass das Endprodukt die hohen funktionalen und ästhetischen Standards erfüllt, die für den Patienten erforderlich sind.

Die wichtigsten Fallstricke verstehen

Präzision ist bei diesem Prozess nicht verhandelbar. Geringfügige Abweichungen von den idealen Bedingungen können zu einer fehlerhaften Restauration führen.

Das Risiko einer falschen Temperatur

Wenn die Temperatur zu niedrig ist oder die Haltezeit zu kurz, wird die Keramik nicht vollständig gesintert. Dies führt zu einer schwachen, porösen und undurchsichtigen Restauration, die bruchanfällig ist.

Umgekehrt, wenn die Temperatur zu hoch ist, kann die Keramik sich verziehen, schmelzen oder glasig und spröde werden, was ihre Passform und ihr Aussehen beeinträchtigt.

Die Folge eines unzureichenden Vakuums

Das Versäumnis, ein ordnungsgemäßes Vakuum zu erreichen und aufrechtzuerhalten, ist eine häufige Fehlerursache. Es führt direkt zu Porosität in der endgültigen Restauration.

Diese inneren Hohlräume wirken als Spannungsstellen, schwächen die Krone oder Brücke erheblich und machen sie anfällig für Risse unter normalen Kaubelastungen. Ästhetisch können sie auch ein trübes oder verfärbtes Erscheinungsbild verursachen.

Die richtige Wahl für Ihr Ziel treffen

Ihr prozeduraler Fokus bestimmt, welche Betriebsbedingung Sie vorrangig überwachen müssen.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Haltbarkeit liegt: Stellen Sie sicher, dass der Ofen so kalibriert ist, dass er die präzise Endtemperatur erreicht und diese für die erforderliche Haltezeit für ein vollständiges Sintern beibehält.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt: Überprüfen Sie, ob die Vakuumpumpe korrekt funktioniert, um ein tiefes Vakuum zu erzeugen, was entscheidend ist, um Blasen zu entfernen und eine ideale Transluzenz zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Konsistenz liegt: Verlassen Sie sich auf herstellergeprüfte, materialspezifische Programme und stellen Sie sicher, dass die Ladetechniken korrekt sind, um Fehler zu vermeiden und Nacharbeit zu minimieren.

Die Beherrschung der Beziehung zwischen Temperatur, Vakuum und Material ist der Schlüssel zur Herstellung konstant makelloser zahnärztlicher Restaurationen.

Zusammenfassungstabelle:

| Bedingung | Zweck | Auswirkung auf die Restauration |

|---|---|---|

| Hohe Temperatur | Sintert Keramikpartikel | Gewährleistet Festigkeit und Dichte |

| Vakuum | Entfernt Luft, um Porosität zu verhindern | Verbessert Haltbarkeit und Ästhetik |

Bereit, die Präzision und Effizienz Ihres Dentallabors zu steigern? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf zahnmedizinische Anwendungen zugeschnitten sind. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen Bedürfnisse zu erfüllen – sei es beim Sintern von Keramiken für Kronen oder Veneers. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die für konsistente, makellose Ergebnisse ausgelegt sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihren Ofenbetrieb optimieren und Ihre Restaurationen verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern