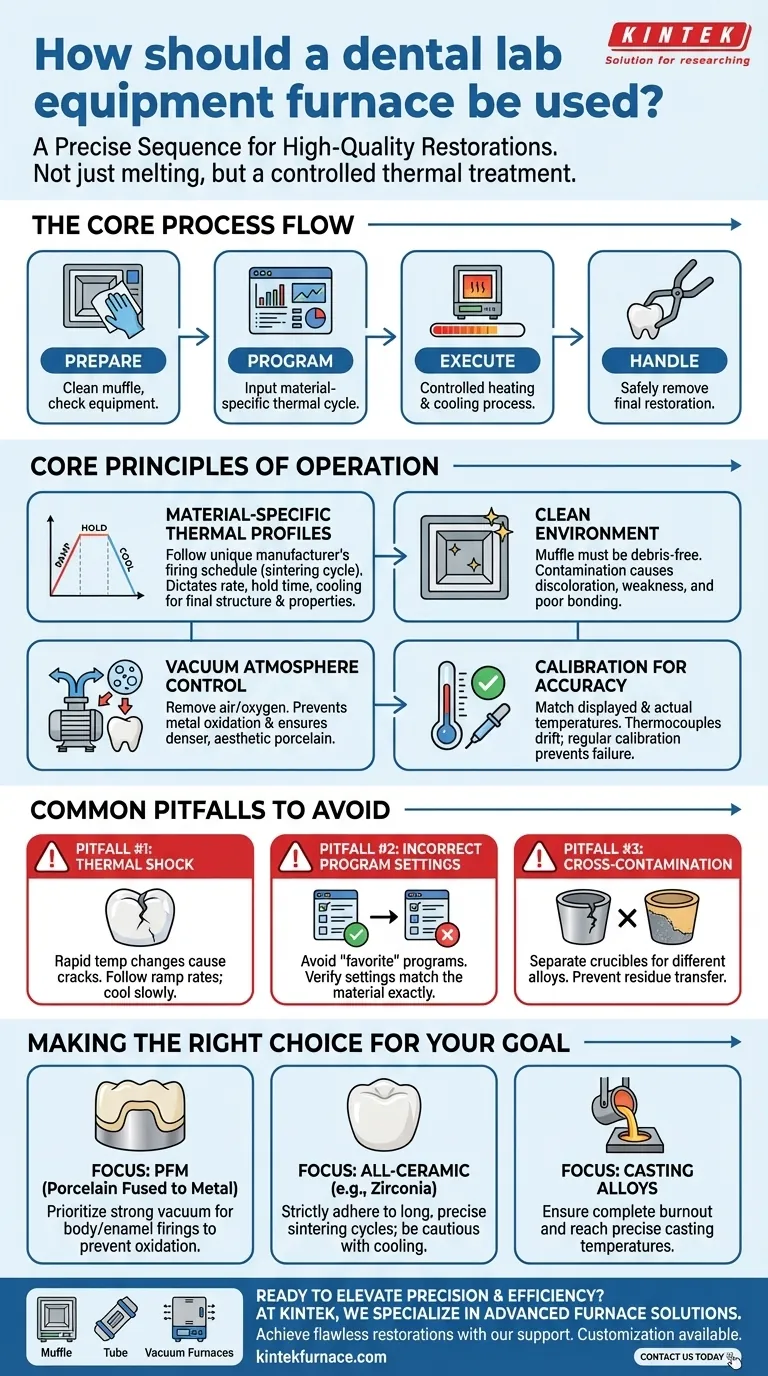

Im Grunde genommen umfasst die Verwendung eines Dentalofens eine präzise Abfolge von Schritten: die Vorbereitung des Ofens, die genaue Programmierung des erforderlichen thermischen Zyklus für das spezifische Material, die Durchführung des Aufheiz- und Abkühlprozesses unter kontrollierten Bedingungen und die sichere Handhabung der fertigen Restauration. Dies ist nicht nur ein Schmelzprozess, sondern eine hochkontrollierte thermische Behandlung, die für die Erzielung der gewünschten physikalischen und ästhetischen Eigenschaften von Zahnersatzstücken unerlässlich ist.

Der Schlüssel zum erfolgreichen Ofenbetrieb liegt im Verständnis, dass Sie nicht nur ein Material erhitzen, sondern akribisch ein thermisches Profil steuern. Jede Phase – vom Temperaturanstieg über die Haltezeit bis zur kontrollierten Abkühlung – ist entscheidend für die Sicherstellung der Integrität, Festigkeit und Passform der endgültigen Zahnkrone, Brücke oder des Implantats.

Die Grundprinzipien des Ofenbetriebs

Ein Dentalofen ist mehr als nur ein Ofen; er ist ein Präzisionsinstrument. Um ihn effektiv nutzen zu können, müssen Sie die Prinzipien beherrschen, die seine Funktion bestimmen und die Qualität Ihrer Arbeit beeinflussen.

Materialspezifische thermische Profile

Jedes Dentalmaterial, sei es Porzellan, Zirkonoxid oder eine Metalllegierung, verfügt über ein einzigartiges thermisches Rezept des Herstellers. Dieser „Verblendplan“ oder „Sinterzyklus“ gibt die genaue Geschwindigkeit der Temperaturerhöhung, die spezifischen HalteTemperaturen, die Dauer jeder Haltephase und die Abkühlrate vor.

Von diesem Profil abzuweichen, ist eine Hauptursache für Misserfolge. Es bestimmt die endgültige Kristallstruktur des Materials, welche seine Festigkeit, Farbe und Transluzenz bestimmt.

Die entscheidende Rolle einer sauberen Umgebung

Die Muffel (der Heizraum) Ihres Ofens muss vor jedem Zyklus absolut frei von Ablagerungen und Verunreinigungen sein. Fremdpartikel, vom Staub des Einbettmittels bis hin zu Restmetalloxiden aus einem vorherigen Brand, können sich in einer Restauration einbetten.

Diese Kontamination kann zu Verfärbungen führen, Schwachstellen verursachen oder die Verbindung zwischen Porzellan und einer Metallstruktur beeinträchtigen. Regelmäßige Reinigung ist ein nicht verhandelbarer Schritt zur Qualitätskontrolle.

Erreichen der Atmosphärenkontrolle durch Vakuum

Viele moderne Dentalöfen verwenden eine Vakuumpumpe. Der Zweck des Anlegens eines Vakuums während eines Keramikbrandzyklus ist es, Luft aus der Kammer zu entfernen, was zwei Dinge bewirkt.

Erstens eliminiert es Sauerstoff und verhindert so die Oxidation von Metallgerüsten und sorgt für eine starke, saubere Verbindung mit dem Porzellan. Zweitens entfernt es eingeschlossene Luft aus den Porzellanpartikeln, was zu einer dichteren, weniger porösen und ästhetischeren Endrestauration führt.

Kalibrierung für Temperaturgenauigkeit

Die auf Ihrem Ofen angezeigte Temperatur muss der tatsächlichen Temperatur in der Muffel entsprechen. Mit der Zeit können sich Thermoelemente (die Temperatursensoren des Ofens) verschieben, was zu ungenauen Messwerten führt.

Die regelmäßige Kalibrierung Ihres Ofens mithilfe eines zertifizierten Kalibrierungssatzes ist unerlässlich. Ein Brand bei nur 10–15 Grad Abweichung von der empfohlenen Temperatur kann eine hochentwickelte Keramik ruinieren und zu einem schwachen, opaken oder glasigen Ergebnis führen.

Verständnis der häufigsten Fallstricke

Zu wissen, was schiefgehen kann, ist genauso wichtig wie das korrekte Vorgehen. Die Vermeidung dieser häufigen Fehler spart erhebliche Zeit, Material und Kosten.

Fallstrick Nr. 1: Thermischer Schock

Thermischer Schock ist die Spannung, die einem Material durch eine schnelle Temperaturänderung aufgezwungen wird. Er ist die Hauptursache für Risse in dentalen Keramiken.

Dies geschieht, wenn eine Restauration zu schnell erhitzt oder abgekühlt wird. Befolgen Sie immer die vom Hersteller empfohlenen Temperaturrampenraten und lassen Sie die Restaurationen langsam abkühlen, oft durch schrittweises Öffnen der Ofentür.

Fallstrick Nr. 2: Falsche Programmeinstellungen

Sich für alle Materialien auf ein „Lieblingsprogramm“ zu verlassen, ist ein Rezept für Misserfolge. Die Verwendung eines Zirkonoxid-Sinterzyklus für eine Lithiumdisilikat-Pressung (z. B. e.max) würde das Material vollständig zerstören.

Überprüfen Sie immer, ob das von Ihnen gewählte Programm exakt zu dem Material passt, mit dem Sie arbeiten. Die doppelte Überprüfung der Parameter vor dem Drücken von „Start“ ist eine entscheidende Gewohnheit.

Fallstrick Nr. 3: Kreuzkontamination

Wenn Sie Ihren Ofen sowohl für das Gießen von Edelmetallen/Edellegierungen als auch von Nichtedelmetallen verwenden, müssen Sie separate Tiegel verwenden und darauf achten, die Muffel zu dekontaminieren. Spurenelemente aus Nichtedelmetallen können eine hochgoldhaltige Legierung kontaminieren und deren Eigenschaften sowie die Biokompatibilität beeinträchtigen.

Dasselbe Prinzip gilt für Keramiken; legen Sie eine Restauration niemals direkt auf eine Oberfläche, die Rückstände eines anderen Materialtyps aufweisen könnte.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifischer Arbeitsablauf hängt vollständig vom Material und dem gewünschten Ergebnis ab. Halten Sie sich zunächst an die Anweisungen des Herstellers für das Material und nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf Verblendkeramik auf Metall (PFM) liegt: Priorisieren Sie ein starkes Vakuum während der Grund- und Schmelzbrände, um Oxidation zu verhindern und eine dichte, lebendig aussehende Keramik zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Vollkeramik-Restaurationen (z. B. Zirkonoxid) liegt: Halten Sie sich strikt an die langen, präzisen Sinterzyklen und seien Sie äußerst vorsichtig bei der Abkühlrate, um thermischen Schock und Mikrorisse zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Metalllegierungen liegt: Stellen Sie sicher, dass der Ausbrennofen jegliches Wachs vollständig aus der Einbettform entfernt hat, bevor Sie gießen, und dass Sie die genaue Gießtemperatur für die spezifische Legierung erreichen, um ein vollständiges und genaues Gussstück zu gewährleisten.

Die Beherrschung Ihres Dentalofens ist das Tor zur Herstellung gleichbleibend hochwertiger Restaurationen, die den Ruf Ihres Labors ausmachen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Thermische Profile | Befolgen Sie materialspezifische Zeitpläne für Temperatur, Haltezeiten und Abkühlraten. |

| Saubere Umgebung | Halten Sie die Muffel frei von Ablagerungen, um Kontamination und Verfärbungen zu vermeiden. |

| Vakuumsteuerung | Verwenden Sie Vakuum, um Sauerstoff und Luft zu entfernen, um Oxidation zu verhindern und dichtere Restaurationen zu erhalten. |

| Kalibrierung | Kalibrieren Sie Temperatursensoren regelmäßig auf Genauigkeit, um Materialversagen zu vermeiden. |

| Häufige Fallstricke | Vermeiden Sie thermischen Schock, falsche Einstellungen und Kreuzkontamination für bessere Ergebnisse. |

Bereit, die Präzision und Effizienz Ihres Dentallabors zu steigern? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf zahntechnische Labore zugeschnitten sind. Unsere Expertise in F&E und die Eigenfertigung stellen sicher, dass Sie zuverlässige Geräte wie Muffel-, Rohrbrennöfen und Vakuumöfen erhalten, mit tiefgreifenden Anpassungsmöglichkeiten für Ihre einzigartigen Anforderungen. Erzielen Sie makellose Restaurationen mit unserer Unterstützung – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Arbeitsablauf verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen