Im Durchschnitt fasst ein Standard-Sintertablett für Zirkonoxid-Dentalöfen etwa 40 Einheiten an Zähnen. Diese Kapazität ermöglicht eine effiziente Chargenverarbeitung in einer typischen zahntechnischen Laborumgebung. Die Anzahl der Einheiten ist jedoch nur ein Teil einer viel größeren Gleichung, die den wahren Wert und Einfluss eines Ofens auf Ihren Arbeitsablauf bestimmt.

Die zentrale Überlegung ist nicht nur, wie viele Zähne ein Ofen aufnehmen kann, sondern wie schnell und genau er sie verarbeiten kann. Die Kombination aus Kapazität, Geschwindigkeit und Präzision definiert die Effizienz und Rentabilität des Restaurationsprozesses eines modernen zahntechnischen Labors.

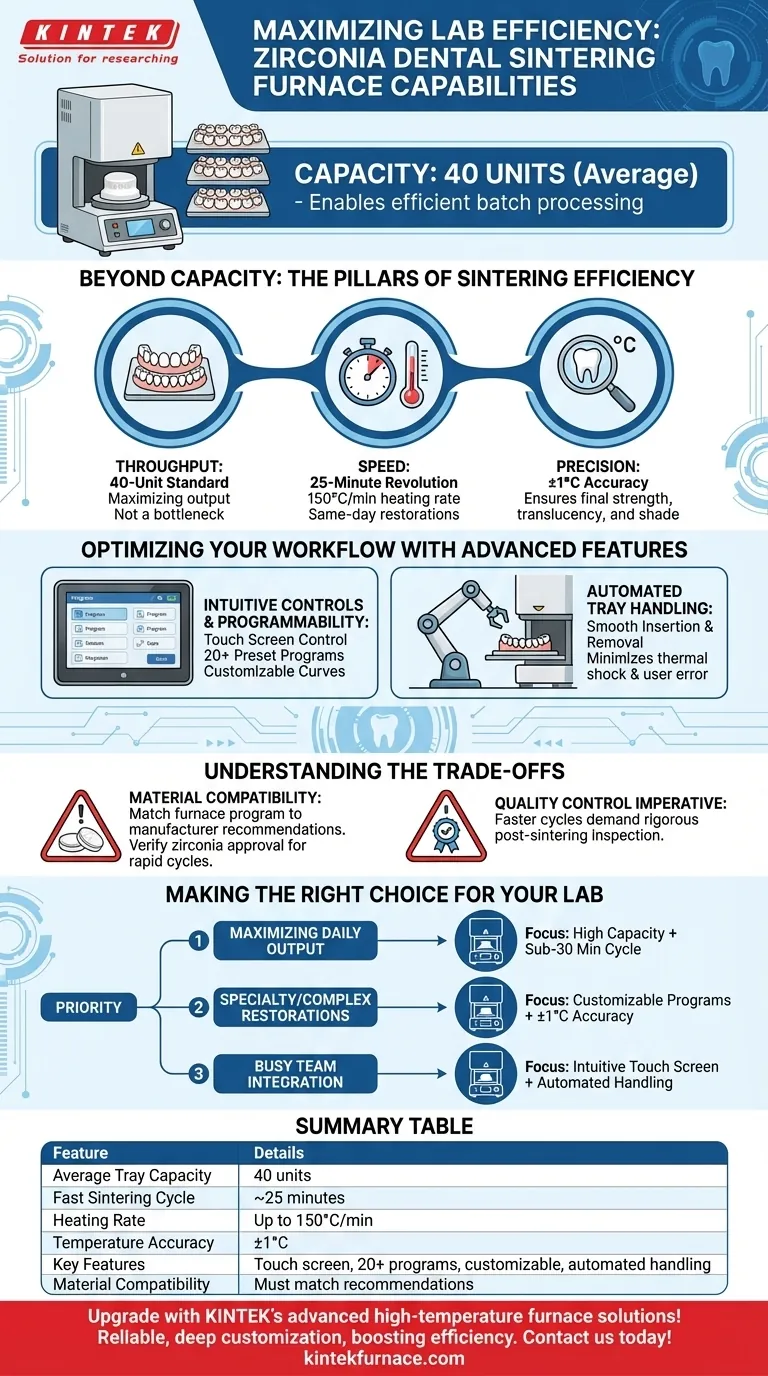

Jenseits der Kapazität: Die Säulen der Sintereffizienz

Während die Kapazität von 40 Einheiten eine Basislinie für den Durchsatz darstellt, sind zwei weitere Faktoren – Geschwindigkeit und Präzision – entscheidend für die Bewertung der Leistung eines modernen Zirkonoxidofens.

Durchsatz: Der 40-Einheiten-Standard

Eine Kapazität von 40 Einheiten ist ein robuster Standard für die meisten zahntechnischen Laborbetriebe. Er ermöglicht die gleichzeitige Verarbeitung mehrerer Fälle und maximiert den Output eines einzelnen Sinterzyklus.

Diese Chargengröße ist darauf ausgelegt, sich an die typische Tagesproduktion anzupassen und sicherzustellen, dass der Ofen ein Wegbereiter und kein Engpass in Ihrem Arbeitsablauf ist.

Geschwindigkeit: Die 25-Minuten-Revolution

Der bedeutendste Fortschritt der letzten Jahre ist die dramatische Reduzierung der Zykluszeiten. Moderne Schnellsinternöfen können einen vollständigen Zyklus in nur 25 Minuten abschließen.

Dies wird durch bemerkenswerte Aufheizraten ermöglicht, wobei einige Modelle in der Lage sind, Zieltemperaturen mit 150 °C pro Minute zu erreichen. Diese Geschwindigkeit verändert den Arbeitsablauf grundlegend und ermöglicht Restaurationen am selben Tag und eine schnelle Bearbeitung dringender Fälle.

Präzision: Die entscheidende Rolle der ±1°C-Genauigkeit

Geschwindigkeit ist ohne Präzision bedeutungslos. Die endgültige Festigkeit, Transluzenz und Farbe von Zirkonoxid hängen stark von einem exakten Sintertemperaturprofil ab.

Ein Ofen mit einer Temperaturgenauigkeit von ±1°C stellt sicher, dass die Materialeigenschaften vollständig und konsistent realisiert werden. Dieses Maß an Kontrolle ist nicht verhandelbar, um qualitativ hochwertige, vorhersagbare Restaurationen zu produzieren und kostspielige Nacharbeiten zu vermeiden.

Optimierung Ihres Arbeitsablaufs mit erweiterten Funktionen

Moderne Öfen sind nicht nur Öfen; sie sind hochentwickelte Instrumente zur Verbesserung der Konsistenz und zur Reduzierung von Benutzerfehlern.

Intuitive Steuerung und Programmierbarkeit

Funktionen wie eine intuitive Touchscreen-Steuerung und 20 oder mehr voreingestellte Heizprogramme senken die Lernkurve für Techniker erheblich.

Die Möglichkeit, anpassbare Sinterkurven zu erstellen und zu speichern, gibt Laboren die Flexibilität, mit einer breiten Palette von Zirkonoxidmaterialien verschiedener Hersteller zu arbeiten, die jeweils ihre eigenen spezifischen Anforderungen haben.

Automatisierte Tablettbewegung

Die automatische Tablettbewegung ist eine weitere Schlüsselfunktion, die die Effizienz steigert. Sie gewährleistet das reibungslose und sichere Einsetzen und Entnehmen des Sintertabletts und minimiert das Risiko eines Thermoschocks für die Restaurationen oder von Bedienungsfehlern.

Die Kompromisse verstehen

Obwohl die Vorteile des Schnellsinterns klar sind, ist es wichtig, sich dieser Technologie mit einem vollständigen Verständnis ihrer Anforderungen zu nähern.

Die Frage der Materialkompatibilität

Nicht alle Zirkonoxid-Scheiben sind für ultraschnelle Sinterzyklen formuliert. Die Verwendung eines Materials, das nicht für schnelles Aufheizen zertifiziert ist, kann die strukturelle Integrität und die ästhetische Qualität der endgültigen Restauration beeinträchtigen.

Es ist absolut entscheidend, das Sinterprogramm des Ofens mit den spezifischen Empfehlungen des Materialherstellers abzugleichen. Vergewissern Sie sich immer, dass Ihr gewähltes Zirkonoxid für den von Ihnen beabsichtigten Zyklus zugelassen ist.

Das Gebot der Qualitätskontrolle

Schnellere Zyklen erfordern eine ebenso sorgfältige Qualitätskontrolle. Bei einer schnelleren Bearbeitungszeit wird es umso wichtiger, einen strengen Prozess zur Inspektion der Restaurationen nach dem Sintern zu haben, um sicherzustellen, dass sie alle klinischen und ästhetischen Standards erfüllen.

Die richtige Wahl für Ihr Labor treffen

Die Auswahl des richtigen Ofens hängt davon ab, die spezifischen Prioritäten Ihres Labors abzuwägen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Tagesdurchsatzes liegt: Priorisieren Sie einen Ofen, der die Kapazität von 40 Einheiten mit einem verifizierten Sinterzyklus von unter 30 Minuten kombiniert, um den höchsten Durchsatz zu erzielen.

- Wenn Ihr Hauptaugenmerk auf speziellen oder komplexen Restaurationen liegt: Konzentrieren Sie sich auf Öfen mit hochgradig anpassbaren Heizprogrammen und nachgewiesener ±1°C-Genauigkeit, um die absolute Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Integration eines Ofens in ein geschäftiges Team liegt: Achten Sie auf Modelle mit intuitiven Touchscreens, umfangreichen voreingestellten Programmen und automatischer Handhabung, um Schulungsaufwand und Benutzerfehler zu minimieren.

Indem Sie das Zusammenspiel von Kapazität, Geschwindigkeit und Präzision verstehen, können Sie einen Ofen auswählen, der nicht nur Ihre Bedürfnisse erfüllt, sondern die Fähigkeiten Ihres Labors erweitert.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Durchschnittliche Tablettkapazität | 40 Einheiten an Zähnen |

| Schnelle Sinterzykluszeit | Nur 25 Minuten |

| Aufheizrate | Bis zu 150 °C pro Minute |

| Temperaturgenauigkeit | ±1°C |

| Hauptmerkmale | Touchscreen-Steuerung, über 20 voreingestellte Programme, anpassbare Sinterkurven, automatisierte Tablettbewegung |

| Materialkompatibilität | Erfordert die Abstimmung der Zirkonoxidscheiben mit den Empfehlungen des Herstellers |

Rüsten Sie Ihr zahntechnisches Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir verschiedenen Laboren zuverlässige Sinteröfen an, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, was Effizienz und Rentabilität steigert. Kontaktieren Sie uns noch heute, um herauszufinden, wie unsere maßgeschneiderten Lösungen Ihren Restaurationsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision