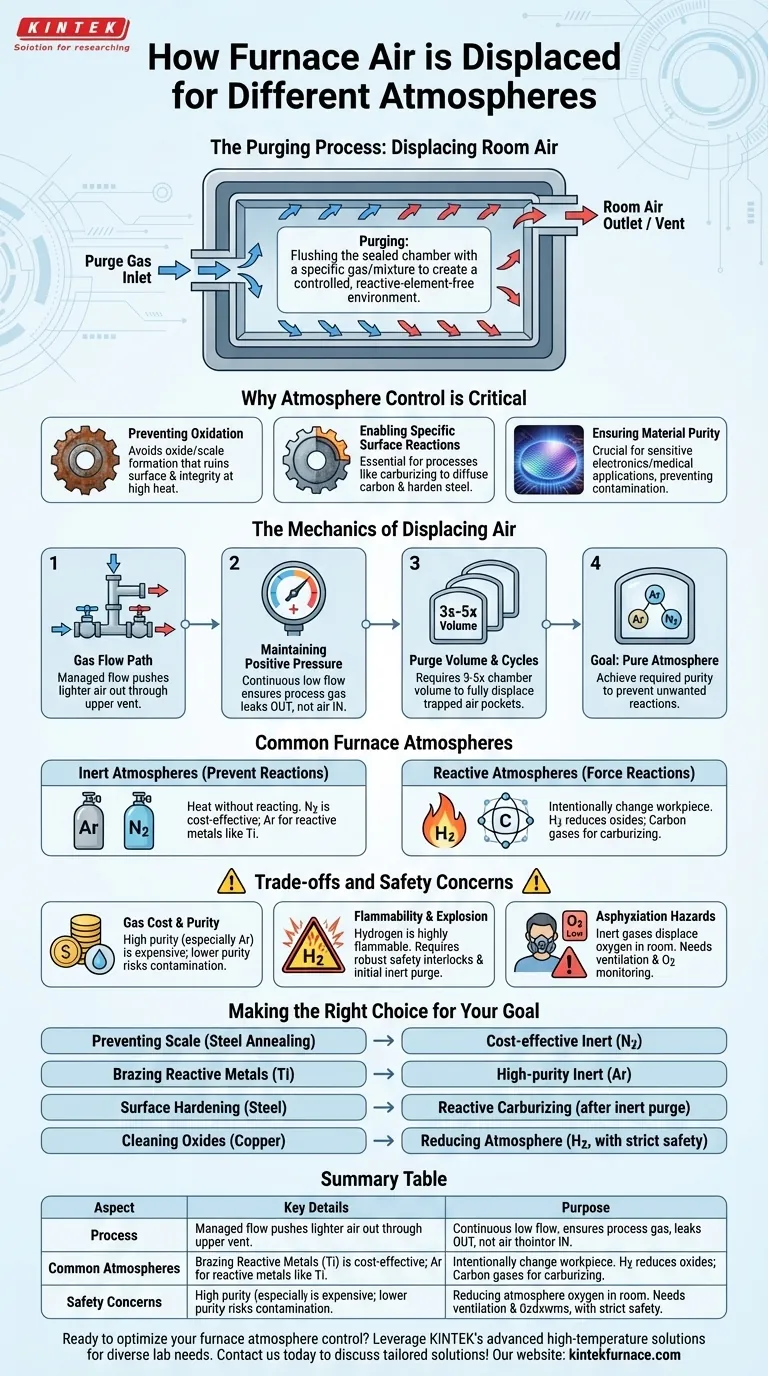

Um in verschiedenen Atmosphären zu arbeiten, verdrängt ein Ofen systematisch die umgebende Raumluft durch einen Prozess, der als Spülen (Purging) bekannt ist. Dies beinhaltet die Verwendung spezieller Gaseinlässe, um die abgedichtete Heizkammer mit einem bestimmten Gas oder einer Gasmischung zu fluten und so die ursprüngliche Luft über einen Auslass oder eine Entlüftung herauszudrücken. Das Ziel ist die Schaffung einer kontrollierten Umgebung, die frei von reaktiven Elementen der Luft ist, hauptsächlich Sauerstoff und Wasserdampf.

Die Kernherausforderung besteht nicht nur darin, eine Kammer mit einem neuen Gas zu füllen, sondern sicherzustellen, dass diese neue Atmosphäre rein genug ist, um unerwünschte chemische Reaktionen mit dem Werkstück bei hohen Temperaturen zu verhindern. Die effektive Luftverdrängung ist eine kritische Prozesskontrollvariable zur Erzielung der gewünschten Materialeigenschaften.

Warum die Atmosphärenkontrolle entscheidend ist

Bei Raumtemperatur ist Luft relativ unbedenklich. Bei den hohen Temperaturen in einem Ofen werden der Sauerstoff und die Feuchtigkeit in der Luft jedoch hochreaktiv und verändern die bearbeiteten Materialien grundlegend.

Verhinderung von Oxidation und Kontamination

Der häufigste Grund für die Verdrängung der Raumluft ist die Verhinderung von Oxidation. Beim Erhitzen reagieren die meisten Metalle leicht mit Sauerstoff, um eine Oxidschicht (Zunder oder Rost) auf ihrer Oberfläche zu bilden. Dies kann die Oberflächengüte ruinieren, die Abmessungen verändern und die strukturelle Integrität des Materials beeinträchtigen.

Ermöglichung spezifischer Oberflächenreaktionen

Umgekehrt erfordern einige Prozesse eine spezifische, hochkontrollierte reaktive Atmosphäre. Beim Einsatzhärten (Carburizing) wird beispielsweise ein kohlenstoffreiches Gas eingeleitet, das in die Stahloberfläche diffundiert, um diese zu härten. Die Verdrängung der Luft ist der erste Schritt vor der Einführung dieser präzisen Gasmischung.

Gewährleistung der Materialreinheit

Bei empfindlichen Materialien, die in der Elektronik- oder Medizintechnik verwendet werden, können bereits Spuren von Verunreinigungen schädlich sein. Das Spülen mit einem hochreinen Inertgas stellt sicher, dass während des Heizzyklus keine unbeabsichtigten Elemente in das Material eingebracht werden.

Die Mechanik der Luftverdrängung

Der Spülvorgang ist eine bewusste technische Maßnahme, die darauf abzielt, einen vollständigen und sicheren Gasaustausch in der Ofenkammer zu gewährleisten.

Gasfließweg: Einlässe und Auslässe

Öfen, die für die Atmosphärenkontrolle ausgelegt sind, verfügen über mindestens einen Gaseinlass und einen Auslass. Das Spülgas wird über den Einlass zugeführt, und sein Fluss wird so gesteuert, dass die leichtere Luft systematisch aus der Kammer gedrückt wird, typischerweise über eine obere Entlüftung oder einen Auslass.

Aufrechterhaltung des Überdrucks

Während des Betriebs wird oft ein kontinuierlicher, geringer Durchfluss des gewünschten Gases aufrechterhalten. Dies erzeugt einen leichten Überdruck im Ofen, wodurch sichergestellt wird, dass bei geringfügigen Lecks in den Türdichtungen das Prozessgas heraus strömt, anstatt dass Raumluft hineingelangt.

Spülvolumen und -zyklen

Eine einmalige schnelle Spülung ist selten ausreichend. Eine gängige Faustregel besagt, dass die Kammer mit einem Gasvolumen gespült werden sollte, das dem Drei- bis Fünffachen des Kammerinhalts entspricht. Dies stellt sicher, dass eingeschlossene Lufttaschen vollständig verdrängt werden und die Atmosphäre das erforderliche Reinheitsniveau erreicht.

Gängige Ofenatmosphären und ihr Zweck

Die Wahl des Gases wird vollständig durch das Prozessziel bestimmt. Die in den Referenzen genannten Gase fallen in zwei Hauptkategorien.

Inerte Atmosphären: Verhinderung aller Reaktionen

Gase wie Argon (Ar) und Stickstoff (N2) sind chemisch inert. Sie werden verwendet, wenn das Ziel lediglich darin besteht, ein Material zu erhitzen, ohne dass es mit seiner Umgebung reagiert. Stickstoff ist für viele Anwendungen eine kostengünstige Wahl, während Argon für reaktivere Metalle (wie Titan) verwendet wird, bei denen Stickstoff Nitride bilden könnte.

Reaktive Atmosphären: Erzwingen einer Reaktion

Reaktive Atmosphären werden verwendet, um das Werkstück gezielt zu verändern. Eine Wasserstoff (H2)-Mischung ist beispielsweise ein Reduktionsmittel und kann verwendet werden, um Oxide von der Oberfläche eines Metalls zu entfernen. Wie bereits erwähnt, werden kohlenstoffbasierte Gase zum Einsatzhärten verwendet, und kontrollierte Mengen an Sauerstoff (O2) können für spezifische Oxidationsprozesse eingesetzt werden.

Abwägungen und Sicherheitsbedenken verstehen

Obwohl unerlässlich, bringt die Schaffung einer kontrollierten Atmosphäre Komplexität, Kosten und erhebliche Sicherheitsrisiken mit sich, die gemanagt werden müssen.

Gaskosten und Reinheit

Hochreine Gase, insbesondere Argon, können teuer sein. Die Kosten für das Gas und das für eine effektive Spülung erforderliche Volumen können erhebliche Betriebskosten darstellen. Die Verwendung eines Gases geringerer Reinheit zur Kosteneinsparung kann den gesamten Prozess gefährden, indem Verunreinigungen eingebracht werden.

Entzündlichkeit und Explosionsgefahr

Wasserstoff ist hochentzündlich und kann in Mischung mit Luft explosiv sein. Öfen, die Wasserstoff verwenden, müssen über robuste Sicherheitsabschaltungen verfügen. Dies beinhaltet eine anfängliche Spülung mit einem Inertgas wie Stickstoff, um den gesamten Sauerstoff zu entfernen, bevor der Wasserstoff eingeleitet wird.

Erstickungsgefahr

Inertgase wie Stickstoff und Argon sind stille Bedrohungen. Sie verdrängen Sauerstoff nicht nur im Ofen, sondern auch in der umgebenden Kammer, falls ein größeres Leck auftritt. Dies stellt eine ernste Erstickungsgefahr für das Personal dar und erfordert eine angemessene Belüftung und Sauerstoffüberwachung am Arbeitsplatz.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Atmosphäre ist eine Funktion Ihres Materials und Ihres gewünschten Ergebnisses. Nutzen Sie die oben genannten Prinzipien als Leitfaden für Ihre Entscheidungsfindung.

- Wenn Ihr Hauptaugenmerk darauf liegt, Zunderbildung auf Stahl während des Glühens zu verhindern: Verwenden Sie eine kostengünstige inerte Atmosphäre wie Stickstoff, um den Sauerstoff zu verdrängen.

- Wenn Ihr Hauptaugenmerk auf dem Hartlöten reaktiver Metalle wie Titan liegt: Verwenden Sie ein hochreines Inertgas wie Argon, um die Bildung von sowohl Oxiden als auch Nitriden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung einer Stahlkomponente liegt: Verwenden Sie eine reaktive Aufkohlungsatmosphäre, nachdem Sie zunächst die gesamte Luft mit einem Inertgas gespült haben.

- Wenn Ihr Hauptaugenmerk auf der Reinigung von Oxidablagerungen von Kupferteilen liegt: Verwenden Sie eine reduzierende Atmosphäre, die Wasserstoff enthält, und stellen Sie sicher, dass alle Sicherheitsprotokolle bezüglich der Entzündlichkeit strikt eingehalten werden.

Die Beherrschung der Atmosphärenkontrolle verwandelt den Ofen von einem einfachen Heizer in ein Präzisionsinstrument für die Materialtechnik.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Zweck | Luft verdrängen, um Oxidation zu verhindern, Reaktionen zu ermöglichen, Materialreinheit zu gewährleisten |

| Prozess | Spülen mit Gas über Einlässe/Auslässe, Aufrechterhaltung des Überdrucks, 3-5 Kammerinhalt-Zyklen |

| Gängige Atmosphären | Inert (z. B. Stickstoff, Argon) zur Prävention; Reaktive (z. B. Wasserstoff, Kohlengase) für spezifische Reaktionen |

| Sicherheitsbedenken | Entzündlichkeitsrisiken (z. B. Wasserstoff), Erstickungsgefahren durch Inertgase, Abwägungen zwischen Gaskosten und Reinheit |

Bereit, Ihre Ofenatmosphärenkontrolle zu optimieren? KINTEK nutzt außergewöhnliche F&E und die Eigenfertigung, um vielfältige Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Unsere Produktlinie, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialverarbeitung und Sicherheit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern